应对正面小偏置碰撞的某车型整体式热冲压门环设计与应用

2020-12-28农天武贾丽刚张骥超陈正宇

农天武,贾丽刚,张骥超,陈正宇

(1.上汽通用五菱汽车股份有限公司,广西柳州 545007;2.宝山钢铁股份有限公司研究院,上海 201900;3.澳汰尔工程软件(上海)有限公司,上海 200436)

0 引言

汽车碰撞安全法规是车辆碰撞安全性能提升的重要推动因素,各国政府制定的安全法规是对汽车产品安全性的最低要求。为了更科学地对车辆安全性能进行分析评价,美国、欧洲、中国等主要汽车市场都推行了“新车评价规程”(New Car Assessment Program,NCAP)。中国新车评价规程C-NCAP自2006年7月全面启动实施以来,管理规则经历了4次升级,最新的C-NCAP(2018版)管理规则中涵盖了正面100%刚性壁障碰撞、正面40%重叠可变性壁障碰撞、侧面可变形移动壁障碰撞、行人保护和主动安全等多种评价工况,为我国汽车产品安全性能升级做出了重要贡献。中国汽车保险安全指数(China Insurance Automotive Safety Index,C-IASI)也在国内率先引入了这一评价工况,目前已公布了23款车型测试结果,得到了国内汽车生产商和消费者的高度关注[1]。

现实发生的重大汽车碰撞事故中,正面小重叠偏置碰撞(碰撞时车身与碰撞物的重叠率不大于30%)类的事故死亡率约占正面碰撞事故死亡总数的22%,为此,美国公路安全保险协会(Insurance Institute for Highway Safety,IIHS)在2012年首次提出了正面25%小重叠偏置碰撞试验规范[2]。SHERWOOD[3]在2009年就对小偏置碰撞的特点做出了概念性阐释;在国内,崔淑娟和陈可明[4]也做了小偏置乘客舱等有关的优化研究,并对不同的方案进行分析与验证。

以国内某SUV车型为研究对象,基于基础模型的正面小重叠偏置碰撞试验和CAE仿真分析结果找到不足,利用Hyperstudy优化软件对门环进行优化设计分析,门环的厚度对碰撞和各静态刚度等各工况响应的相关性;并进行真实模型数学化拟合分析,此近似响应分析避免了非线性极端不收敛问题;运用Altair-MDO(Multi Disciplinary Optimization)多学科优化平台工具进行优化分析,得到整体式门环分段的厚度;试验验证可靠性,得到车体变形一致,总体结构评分为GOOD。整体式热冲压门环设计降低了乘员舱侵入量,提高车辆结构安全性能。

1 正面小偏置碰撞基础模型

1.1 基础模型正面小偏置碰撞试验评估

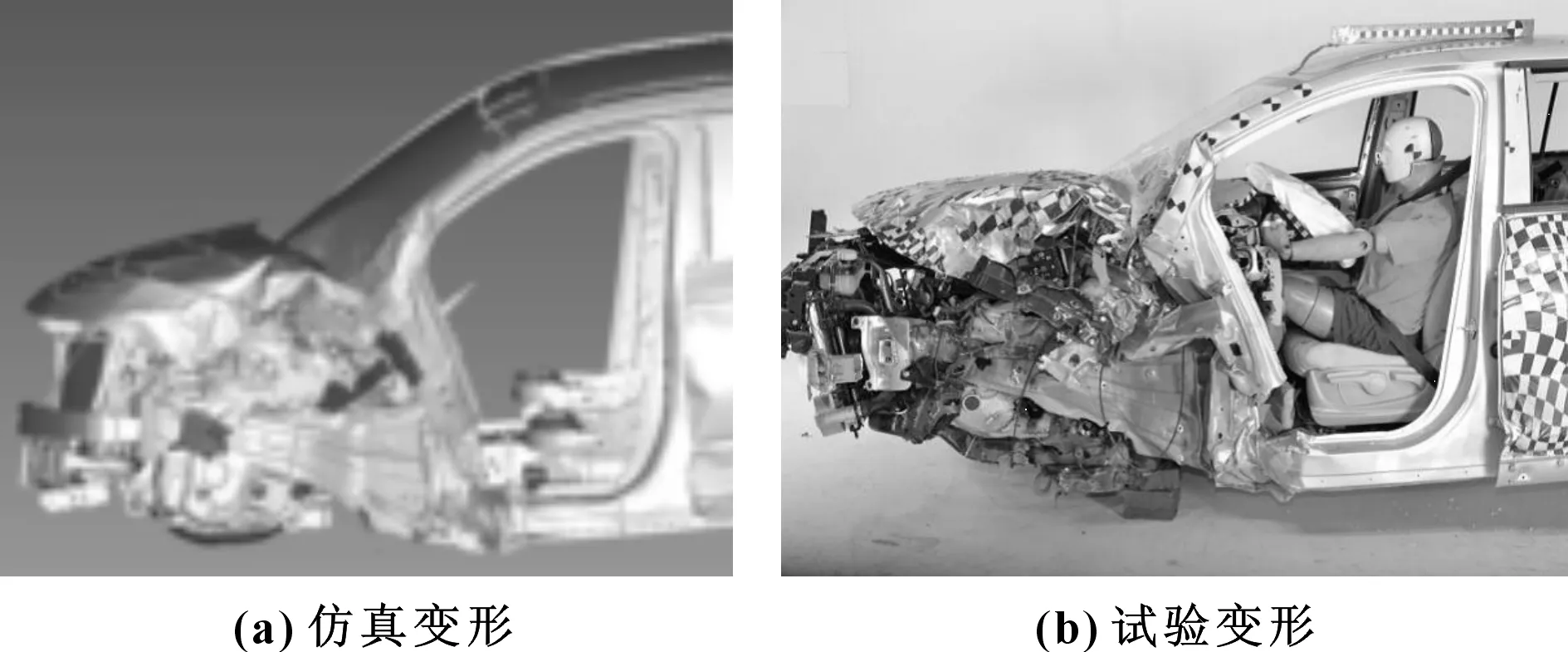

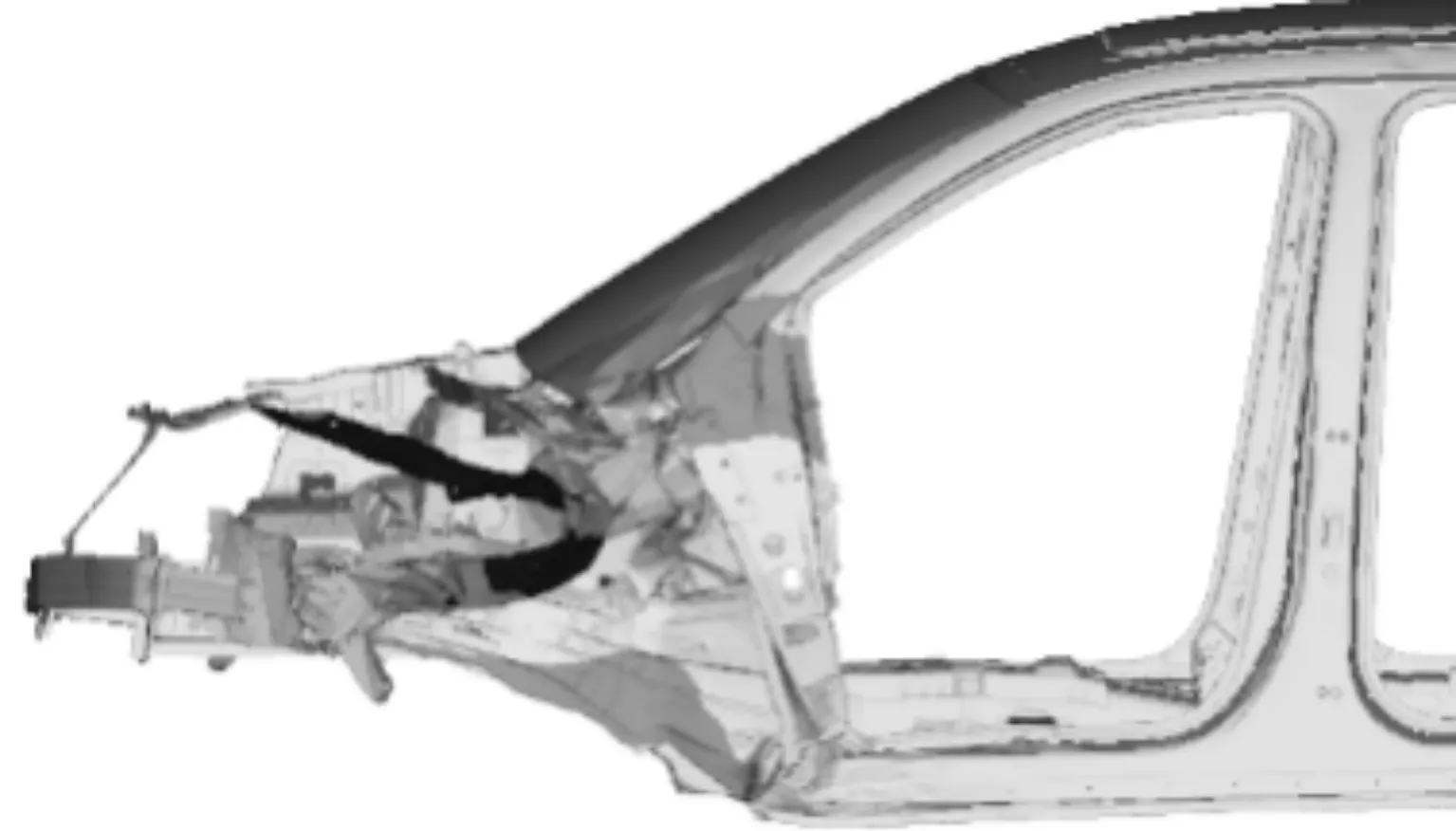

依照C-IASI正面25%偏置碰撞试验规程(2017版),对某SUV车型进行了碰撞试验,碰撞初始速度64 km/h,根据评价规程对试验后的车身侵入量进行评价。小偏置碰撞试验和仿真整车变形结果,如图1所示。

图1 小偏置碰撞仿真分析及试验结果

试验结果显示,该车型在上A柱出现折弯变形现象,同时由于轮胎侵入过大导致在下A柱出现严重折弯变形和断裂现象。车体结构强度不足导致乘员舱侵入量较大,最终导致该车型在车辆结构等评定部分评价结果为较差(P)。

1.2 基础模型CAE仿真建模与试验对标

根据研究需要,对该车型进行有限元仿真建模。整车点焊采用Spring焊点来模拟,并设置力失效准则;副车架区域根据试验车型实际情况设置衬套刚度与铰链限位数据;各子系统按照实际情况进行配重修正。最终基础CAE模型整备质量1 909 kg,节点总数约216万个,单元总数230万个。

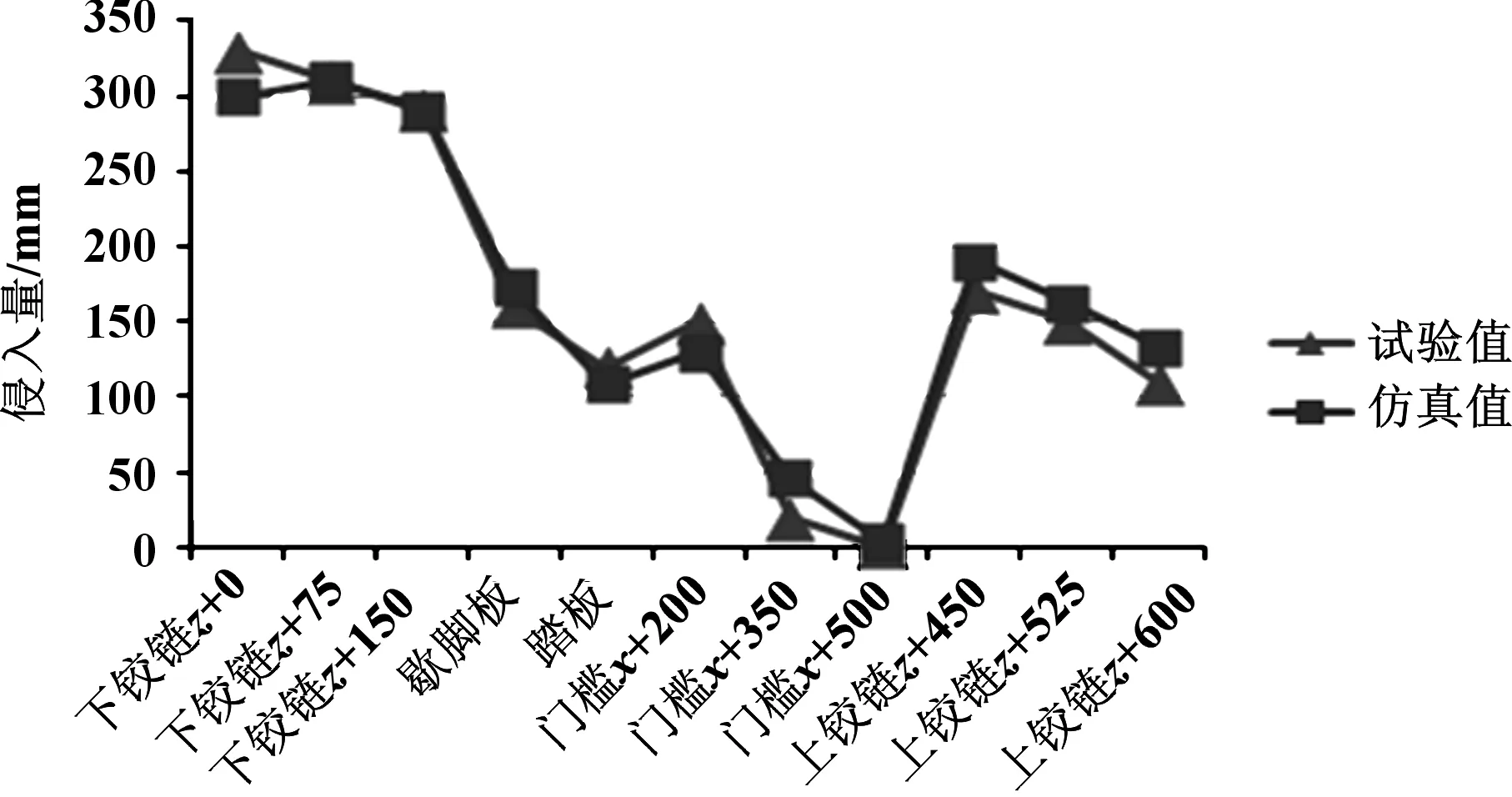

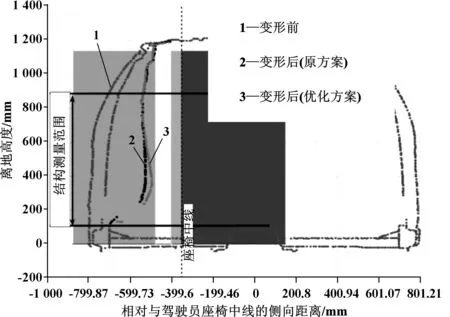

采用RADIOSS求解器对基础CAE模型进行正面小偏置碰撞试验工况进行模拟和对标。CAE仿真分析结果表明,整车底盘、前机舱及侧围等关键区域变形模式与试验过程吻合,底盘及车身关键零部件失效模式与试验过程基本一致。乘员舱区域侵入量方面,除A柱下端断裂导致偏差偏大以外,其余评价点仿真与试验相对误差小于15%,关键结构区域侵入量的对比如图2所示,表明有限元仿真模型与试验过程具有很好的相关性。以该CAE模型作为对象,开展结构优化设计研究。

图2 关键部件侵入量对比结果

2 整体式热冲压门环设计与评估

为提高该车型正面小偏置碰撞工况安全性能,采用整体式热冲压门环方案的修正基础模型,同时对前车体、侧围及前副车架区域的传力路径和结构强度进行优化[5]。

2.1 整体式热冲压门环方案设计

在修正的基础模型中,侧围门环加强件采用分体式点焊设计,其设计方式及用材情况,如图3所示,门环加强件单侧质量较大,存在轻量化的必要性。

图3 改进模型分体式门环设计方案

激光拼焊是一种先进的材料加工技术,通过激光焊接方式预先将多片不同强度、不同厚度的板料连接,零件上不同区域的强度和厚度可以根据多种工况对车身该局部区域的要求而进行适应性设计。热冲压工艺在成形过程中通过模具对材料进行淬火强化,成形后可以获得抗拉强度在1 500 MPa左右的超高强钢零件。与常规分体式门环设计方案相比,采用激光拼焊的整体式热冲压门环具有轻量化、结构性能好的技术优势[6]。

门环区域结构强度对于正面小偏置碰撞乘员舱侵入量有重要影响。修正模型正面小偏置碰撞过程中分体式门环变形过程存在以下问题:

(1)A柱上传力路径强度不足,A柱上边梁在碰撞过程中易发生折弯变形;

(2)A柱与Shotgun连接区域的结构强度不足,A柱加强件易产生大的塑性变形而导致断裂现象;

(3)A柱下侧与门槛连接区域强度不足,分体式侧围加强环区变形如图4所示。

图4 分体式侧围加强环区域变形模式

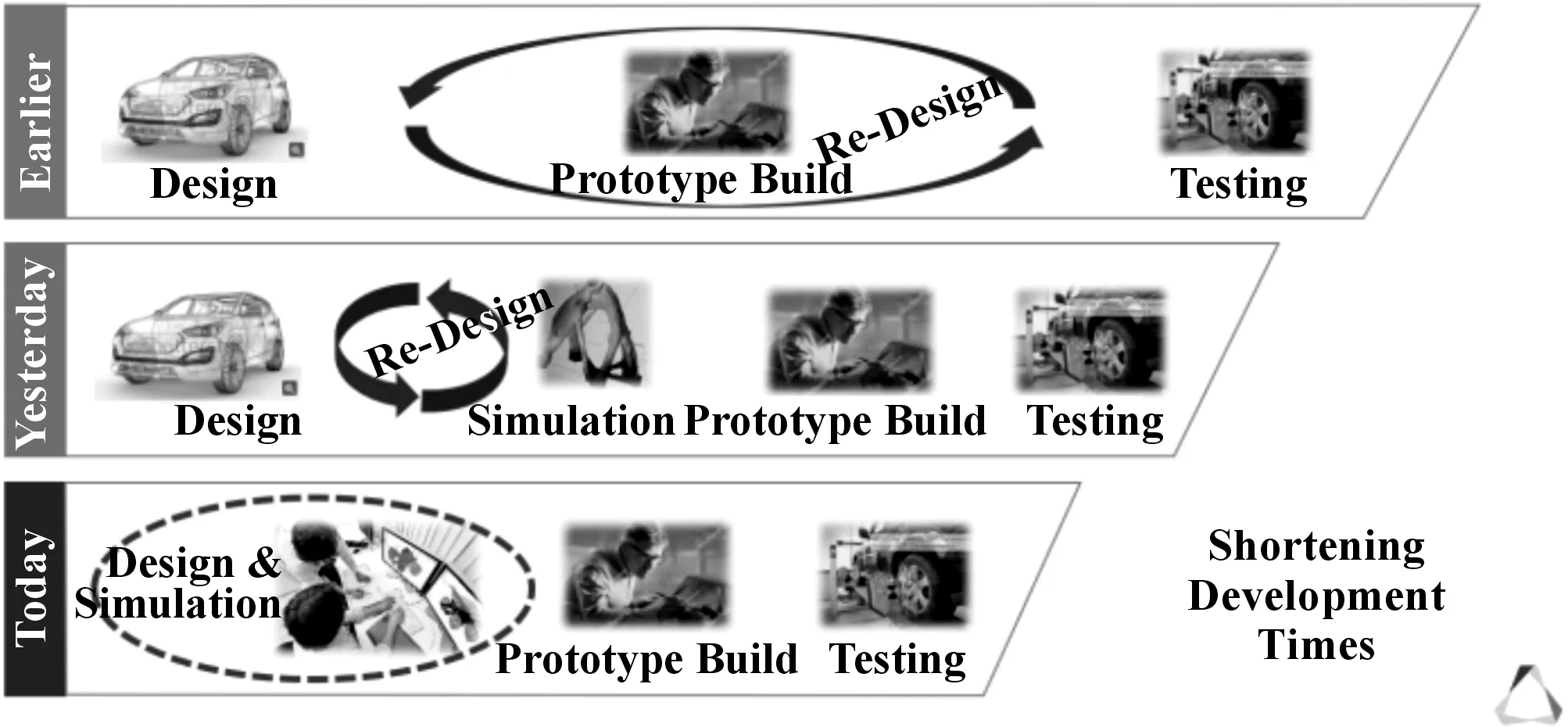

2.2 冲压门环多学科优化思路

在设计整体式热冲压门环时,不仅需要考虑小偏置这一个碰撞工况的影响,还需要考虑侧面碰撞、白车身弯曲刚度、白车身扭转刚度、白车身一阶弯曲模态、白车身一阶扭转模态的影响。这些多学科的工况相互影响,同时存在线性分析和非线性分析,非常复杂[7]。在传统的设计优化方式下,一般是靠经验或者局部的优化分析,这样的方法始终无法找到最优解。多学科优化的发展历程,如图5所示。

图5 多学科优化发展历程

为改善分体式门环带来的不良后果,设计采用整体式热冲压门环方案。整体式热冲压门环采用5道激光焊缝设计,材料采用热成形钢,其厚度和焊缝位置要综合考虑正面小偏置碰撞工况变形模式以及热冲压成形可制造性、零件材料利用率等多方面的要求。

综合考虑多工况下的全局优化就显得特别重要。澳汰尔公司的软件HyperStudy可以进行该多学科的优化分析。

Hyperstudy是一款面向工程师和分析师的多学科设计探索工具,可以获得一系列智能设计,自动评估这些设计并且指导用户获取对数据更深入的理解。HyperStudy是基于数学的方法,例如试验设计与优化,同时MDO (Multi Disciplinary Optimization)是针对汽车行业而开发的专业多学科优化工具,可快速提高效率,其应用衔接如图6所示。

图6 多学科优化平台(MDO)应用

2.3 整体式冲压门环多学科优化步骤

在HyperStudy中进行多学科优化,主要有创建响应面、拟合响应面、优化、验证,如图7所示。

图7 Hyperstudy的多学科优化步骤

文中的整体式冲压门环多学科优化综合考虑了小偏置碰撞、侧面碰撞、白车身弯扭刚度、白车身一阶弯扭模态,设计变量为门环的5个厚度。门环的拼焊在工艺上有相应的要求,如相邻两个件的厚度不能相差1倍等,这些制造的约束都加到优化中[8]。

创建相应面DOE(Design of Experiments)分析, DOE 用于揭示不同的因子/设计变量(X)对响应(Y)的影响。DOE可以用于构造一个近似模型,该模型可作为实际模型的替代模型,这将有效节省计算量。DOE的方法有Full Factorial全因子法、Fractional Factorial部分因子法、Central Composite (Ccd)中心复合法、Latin Hypercube拉丁超立法、Hammersley哈默斯利法、Method of Extensible Lattice Sequences (Mels)可扩展的格栅序列法、D-Optimal最优设计实现法。方法较多,针对不同的优化对象,需要选择最合适的方法见表1。文中选择的是Method of Extensible Lattice Sequences (Mels)可扩展的格栅序列法,该方法是一种准随机序列、无差别序列的方法,该方法在空间内均匀撒点,最小化团块与空白空间的出现,该方法具有可扩展的能力,这意味着可以基于已有的点继续向空间撒点,保证最终所有点的均匀性,试验次数由用户指定,最小试验次数为1.1×((N+1)·(N+2))/2,其中N为因子个数。

表1 不同的研究方法应用场合

通过DOE分析,可以得到门环厚度与各工况下响应之间的灵敏度排序与正负相关性,如图8所示。

图8 DOE分析得到门环厚度和响应的相关性

响应面拟合即FIT分析。拟合就是使用数学模型替代真实模型。模拟计算资源昂贵,完全基于计算进行设计研究就不切实际了。响应是非线性时,优化可能陷入局部最小值或最大值。使用近似响应,用户可以避免这个问题。当使用拟合,必须权衡精度和效率问题。问题是如何拟合表示设计空间,同时保持足够精确。

HyperStudy提供了4种拟合算法。最小二乘回归(LSR)、滑动最小二乘法(MLSM)、克里格法 (HK)、径向基函数(Radial Basic Function)。通过MDO工具可自动选择最优算法。文中采用的是MLSM方法进行拟合。MLSM是传统加权最小二乘法模型的通用形式。单个DOE抽样点相关的加权系数不是一个常数,而是DOE抽样点到评估出的拟合模型点的标准化距离的函数。对移动最小二乘拟合,HyperStudy提供一阶、二阶和三阶函数的选择。适用于非线性/含噪声的响应,不同的方法对比情况如图9所示。

图9 4种拟合方法的对比

在拟合相应面的过程中,需要通过后处理来对拟合精度进行控制,如果精度不足,则需要在DOE中增加点,反复进行迭代。只有当拟合精度足够,才能进行下一步的优化。

当拟合响应面精度足够之后,可以进行优化分析。此优化分析是在已经拟合好的响应面上进行优化,速度快,精度则完全取决于响应面拟合的精度。如图10所示,形成某响应的拟合面。

2.4 优化结果分析

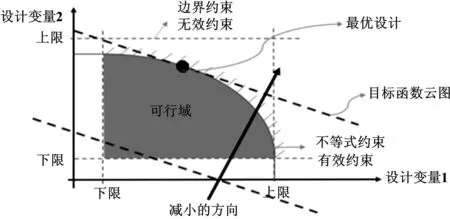

分析采用全局逼近法(基于响应面),该方法是在处理有噪声的非线性问题时首选,使用高阶多项式来逼近多目标的原始结构优化问题。寻找最优问题就是寻找最优解,即为图11中灰色的部分。

图11 最优解求解可行域

Hyperstudy在给定的目标值下,经过逐渐的迭代找到最优解。横坐标代表迭代步,纵坐标代表目标值,本次是以质量作为目标值,如图12所示。

图12 不同迭代步下目标值的走势

通过前面三步,得到了整体式热冲压门环的最优厚度,需要进行CAE验证,小偏置和侧面碰撞在非线性求解器Radioss中进行验证,刚度模态在线性求解器Optistruct中进行验证[7]。

MDO后处理工具可将优化与验证结果得到如图13结果,图中4条曲线分别表示:原设计门环厚度正则化到0.5,上下线分别为0与1(初始基准值);各工况下响应的目标值正则化到1(目标值);响应面优化得到的门环厚度与各工况下响应(响应面预测值);将优化得到的门环厚度进行CAE验证得到的结果(实际验算值);此图可表示设计变量变化的程度是否到达上下限、各工况下响应是否达到目标以及响应面优化结果与实际验证结果的差异。

图13 优化及其验证后结果

通过HyperStudy找到最优解,匹配门环各部分厚度,同时提升结构的轻量化,如图14所示。

图14 整体式热冲压门环设计方案及样件

2.5 整体式热冲压门环小偏置碰撞性能评估

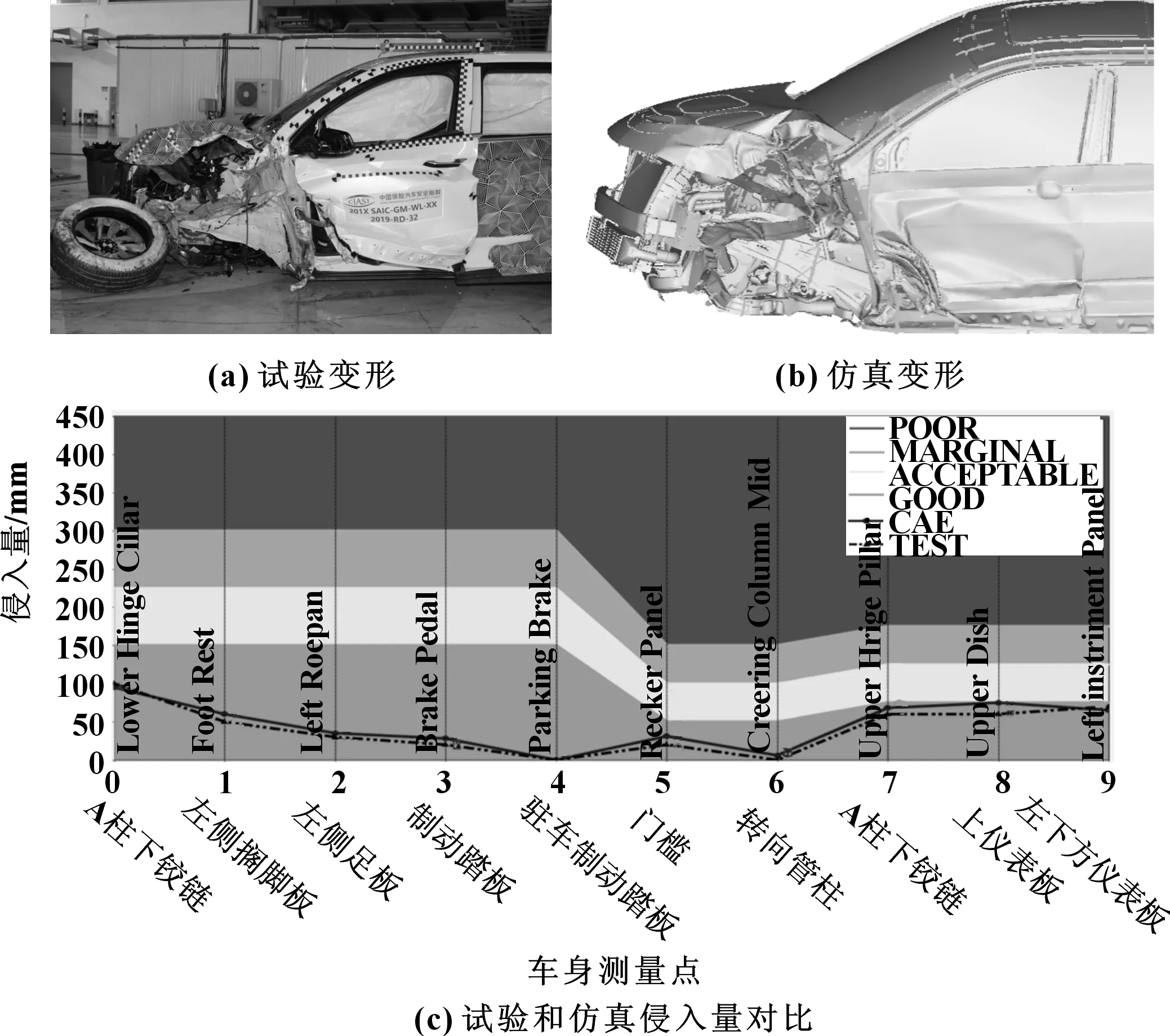

优化后,首先进行小偏置碰撞仿真分析,得到车身侧围区域碰撞变形模式,如图15所示。与基础车对比,门环变形量减少较多,说明优化的可靠性。

图15 整体式侧围加强环区域变形模式

同时,将A柱、门槛处的截面力输出,改进后的门环可抵住强大的冲击力,截面力高于修正之前较多(总体高10%以上),说明整体式门环设计起到了很好的支撑作用,如图16所示。

图16 碰撞后截面力输出

2.6 整体式热冲压门环侧面碰撞评估

原方案与优化方案的位移对比,侧碰结果见表2。从表中侵入量的结果看出,优化方案基本可达到五星的标准,同时给出了侧碰的缩略图,如图17所示。

表2 侧碰侵入量结果输出 mm

图17 整体式热冲压门环侧面碰撞侵入量分析

3 整车小偏置碰撞试验验证

基于仿真的结果,重新进行小偏置碰撞试验。改进的碰撞仿真结果得到GOOD的评价,试验结果与仿真预测的变形量及乘客舱的损坏程度几乎一致,且试验结果也满足C-IASI 正面小偏置碰撞车体结构GOOD评级要求,如图18所示。

图18 试验&仿真变形与侵入量对比

4 结论

文中针对某SUV车型小偏置碰撞工况建立准确的有限元仿真模型,在此基础上研究整体式热冲压门环对于某车型正面小偏置碰撞性能的影响,并完成该零件的样件开发和整车小偏置碰撞试验。结果显示:

(1)与分体式门环方案相比,采用激光拼焊的整体式热冲压门环具有更好的接头完整性,有效降低了乘员舱侵入量,在提高正面小偏置碰撞结构安全性的同时可以实现零件的轻量化制造;

(2)用Hyperstudy通过响应面拟合的方法到的优化结果,不仅使碰撞结果等级提高,同时提高了轻量化性能,其精度高且有效;

(3)仿真的应用驱动设计的步伐,缩短了研发设计周期,同时满足了多个工况的要求,证明了多工况优化仿真的有效性。