尖锥形汽车散热器翅片性能优化设计

2020-12-25朱茂桃田春虎

朱茂桃,姚 鹏,田春虎

(江苏大学汽车与交通工程学院,江苏 镇江 212013)

1 引言

近年来,汽车发动机逐步向高功率化发展,以及正在兴起的电动汽车中动力电池、电机及电机控制器等发热元件的使用,需要散热器带走的热量增加;同时,汽车节能减排趋势对散热器提出了轻型、紧凑的设计要求。因此,提升散热器综合换热性能,是研究百叶窗翅片式散热器性能的关键所在。

基于计算机仿真技术与风洞散热试验的不断进步,国内外学者不断寻求精度更高的百叶窗翅片式散热器性能模拟方法,力求提升百叶窗翅片式散热器的综合性能。文献[1]利用数值仿真方法分别研究了雷诺数在(70~350)时,平直翅片与百叶窗翅片性能随空气入口速度与翅片间距的变化情况,并充分证实了百叶窗翅片在换热性能中的优越性。文献[2]提出了一种可以在百叶窗中心形成空气涡流的翅片结构,通过三维数值模拟验证优化效果的同时也验证了涡流的换热强化作用。文献[3]通过长期试验研究后得到了51 组传热表面的传热和阻力特性数据,得到了翅片结构对于换热性能的影响规律,并探究出一种设计紧凑式换热器的理论方法。

提出了一种新型百叶窗翅片结构方案,即将百叶窗设计为变厚度的尖锥形结构。在试验的基础上对模型的仿真结果进行验证,并依次分析了截面厚度与间距渐变量对翅片性能的影响规律,对比了优化后模型与原始模型的性能。

2 散热器

2.1 散热器模型

研究对象为江苏某散热器供应商提供的一款百叶窗翅片式散热器,其原始模型,如图1 所示。该款百叶窗翅片式散热器主要由左右水室、主板、侧板、百叶窗翅片、扁管及密封圈等结构组成。

图1 散热器结构组成Fig.1 Geometric Model of Graph Radiator

2.2 百叶窗翅片换热模型

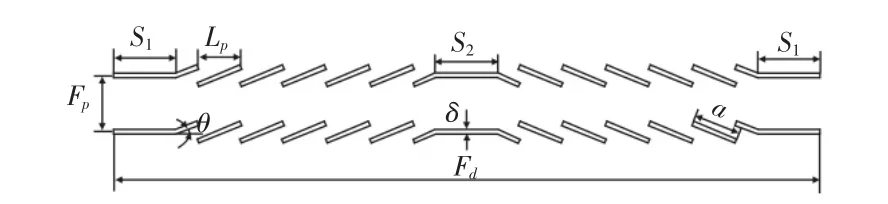

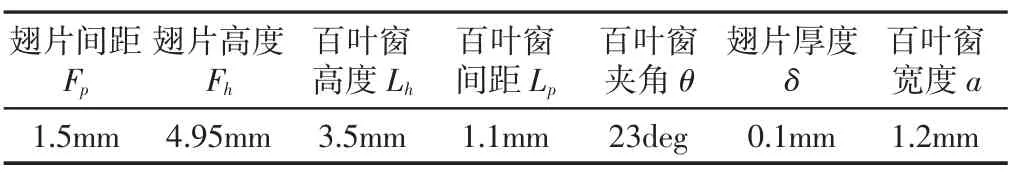

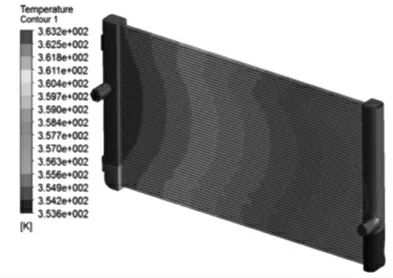

百叶窗翅片在散热器的散热性能提升中起到关键作用,且多孔介质参数均来源于百叶窗翅片的性能仿真结果[4]。百叶窗翅片结构参数示意图,如图2 所示。而具体参数值,如表1 所示。

图2 百叶窗翅片结构参数示意图Fig.2 Schematic Diagram of the Structural Parameters of Louver Fin

表1 百叶窗翅片结构参数Tab.1 Structural Parameters of a Louver Fin

为在百叶窗翅片原始模型的基础上进一步减小因气流冲击产生的局部阻力,减少气流边界层对换热的阻碍,以提升翅片的换热及流动性能,提出的尖锥形百叶窗翅片结构,如图3 所示。此结构主要对百叶窗片的截面形状进行了改进,打破了传统的百叶窗片结构形式。定义百叶窗片截面的轴线处厚度为δ1、两端厚度为δ2,且δ1+δ2=2δ,因此,此尖锥形百叶窗翅片结构较原始模型的体积及质量并未发生改变,只会小幅降低百叶窗片的换热面积。

图3 尖锥形百叶窗翅片结构Fig.3 Cone Shaped Louvered Fin Structure

3 散热器性能仿真

3.1 网格控制

建立百叶窗翅片的计算模型,在流动复杂的流固交界面区域进行边界层网格划分,将百叶窗翅片换热模型的网格划分数量确定为124 万。百叶窗翅片换热模型的边界条件设置[5],如图4 所示。

图4 百叶窗翅片换热模型边界条件设置情况Fig.4 Boundary Condition Setting for Heat Transfer Model of Louver Fin

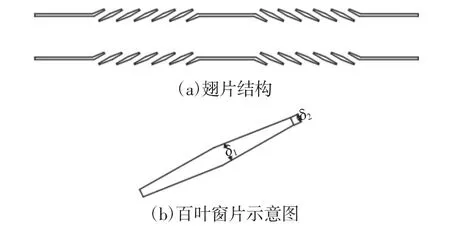

在散热器整体计算模型中,采用以多孔介质取代百叶窗翅片的简化方式,多孔介质参数由翅片换热模型计算得到。散热器仿真散热效果,如图5 所示。

图5 散热器温度云图Fig.5 Temperature Distribution of Radiators

3.2 数值仿真结果验证

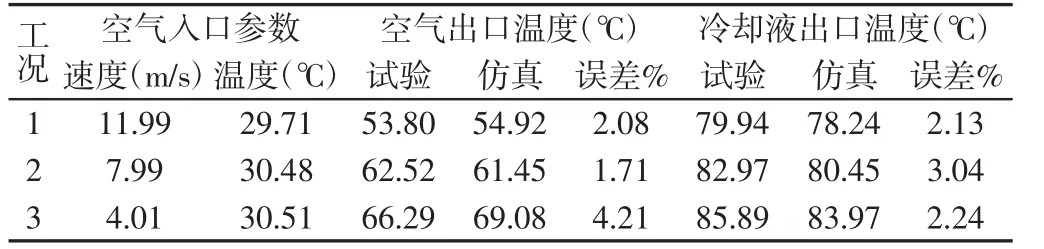

将风洞散热试验与散热器换热模型的数值模拟的结果进行对比,结果误差在5%以内,验证了散热器仿真模型的正确性。结果对比,如表2 所示。

表2 散热器出口温度仿真与试验结果对比Tab.2 Comparison Between Simulation and Experimental Results of Radiator Outlet Temperature

4 百叶窗翅片综合性能优化设计

通过试验对原始模型仿真方法的正确性进行了验证。在此基础上,对尖锥形百叶窗翅片的综合换热能力进行分析。并引用文献[6]于1984 年提出的j-f 因子评价方法,分析了不同的尖锥形百叶窗翅片的结构以及百叶窗间距的性能,最终将优化模型与原始模型进行对比。

JF 因子的具体表达式为[7]:

式中:jref、fref—样机的传热因子与摩擦因子。

4.1 尖锥形百叶窗翅片结构方案分析

空气入口流速为10m/s 工况下,尖锥形百叶窗翅片的传热因子j 与摩擦因子f 随中间截面厚度δ1的变化趋势,如图6 所示。

图6 δ1 对j 因子与f 因子的影响趋势Fig.6 The Influence Trend of δ1 on j Factor and f Factor

可以看出,随δ1尺寸的递增,传热因子j 的数值呈现出逐渐减小的趋势。这是因为随δ1的增大尖锥形百叶窗翅片的百叶窗片前缘处间距增大,能够迫使更多的气流进入百叶窗区域进行换热;空气在流经百叶窗区域时流速不断变化,且弯折的百叶窗表面有利于破坏边界层,最终j 因子产生小幅缩减。而摩擦因子f 则随δ1的增大呈现出较为明显的降低趋势,这主要是因为当δ1=0.1mm 时,流向百叶窗方向的气流与百叶窗厚度方向端面发生冲击产生较大的局部阻力,而尖锥形翅片可以减小甚至消除此阻力,有利于流动性能的提升。

当δ1=0.2mm 时翅片的综合性能评价因子JF 值达到最大,此时JF=1.068,相较于δ1=0.1mm(即原始模型)时JF 值提升了6.4%。因此,此尖锥形百叶窗翅片结构可在原始翅片基础上实现综合换热性能的进一步提升。

4.2 变百叶窗间距结构方案对比

分析δ1=0.2mm 时尖锥形百叶窗翅片速度云图,如图7 所示。最后一级百叶窗通道内的空气流量增加,减弱了其他百叶窗片通道之间的空气动能,各百叶窗之间的空气流量分配均匀性变差。为获得性能更优的强化传热百叶窗翅片,在δ1=0.2mm 时尖锥形百叶窗翅片结构的基础上,提出了7 种单侧相邻两百叶窗间距平均值的递减量分别为0.02mm、0.04mm、0.06mm、0.08mm、0.1mm、0.12mm 及0.14mm 的翅片结构,以寻求更优的百叶窗间距组合方式。

图7 δ1=0.2mm 时尖锥形百叶窗翅片速度云图Fig.7 Velocity Contour of Shape Pointed Louver Fin at δ1=0.2mm

随百叶窗间距递减量的增大,百叶窗翅片的传热因子j 先增大后减小,这一趋势与进入百叶窗区域的空气量及边界层的生成有关,如图8 所示。而百叶窗翅片的摩擦因子f 在δ1=(0.02~0.06)mm 时变动较小,当δ1>0.06mm 时,摩擦因子f 随δ1的增大而显著增加,这主要是由于后侧百叶窗之间过小的间距增大了空气的流动阻力。当百叶窗间距递减量为0.06mm 时取得最优JF 因子值,此时JF=1.094,在尖锥形百叶窗翅片基础上实现了综合性能的进一步提升。

图8 百叶窗间距递减量对j 因子与f 因子的影响趋势Fig.8 Influence of Louver Spacing Reduction on j Factor and f Factor

4.3 优化模型对翅片性能影响机理分析

原始模型与优化模型(百叶窗中间截面厚度δ1=0.2mm、百叶窗间距递减量=0.06mm)的空气流速分布云图,如图9 所示。由图可见,优化模型较原始模型的最高流速值更小,这主要是由于优化模型中的百叶窗片前缘形状改为尖角后对气流的阻碍作用减弱,减少了气流对百叶窗前缘壁面的冲击。优化模型中百叶窗片之间的空气流速增大,加之百叶窗表面的弯折处理使得百叶窗区域中的空气流动状态更加复杂,使得优化模型较原始模型的低流速边界层更薄[8]。同时将图9 与图7 对比可知,优化模型中的百叶窗之间气流流速与流量分配更加均匀,这将有效地提高百叶窗翅片的换热能力。将最终优化后的性能优化结果与原始模型进行对比,如表3 所示。可见,相对于原始模型的翅片性能,气侧温升升高了6.77%,气侧压降降低了22.25%,综合性能评价因子JF 提升了9.07%。

图9 两种模型空气速度云图Fig.9 Air Velocity Contours of Two Models

表3 原始模型与优化模型的性能对比Tab.3 Comparison of Two Models

5 结论

首先在翅片原始模型的基础上提出了尖锥形百叶窗翅片结构,分析了不同百叶窗中间截面厚度及百叶窗间距递减量对尖锥形翅片换热性能及流动性能的影响情况,根据数值仿真结果确定了最终的优化模型;最后,将优化模型与原始模型的传热性能及流动性能进行对比,结果表明,优化模型相对于原始模型的翅片性能,综合性能评价因子JF 提升了9.07%。这种尖锥形翅片结构对今后提升散热器综合换热性能的相关研究具有一定的参考价值。