某成品油外输管道腐蚀机理的实验研究

2020-12-25耿一臻

刘 震,耿一臻

中国石油工程建设有限公司北京设计分公司,北京 100085

管道输送具有高效快捷、综合成本低、安全环保、适用性广等优点[1]。管道输送存在输送介质成分复杂、外部环境变化以及人为因素等问题,容易发生腐蚀问题。管道腐蚀造成壁厚减薄,管道承压能力下降,严重时可能导致泄漏事故[2-3]。据统计,世界范围内每年因腐蚀造成的金属损失达10%~20%[4],而在我国腐蚀问题每年也会造成大量的经济损失。目前相关学者已对诱发管道腐蚀的原因和影响因素进行了大量研究。通常,管道腐蚀可以根据腐蚀过程、腐蚀形态以及腐蚀环境等条件进行分类[5-7]。管道的外腐蚀主要受环境中空气、水、土壤等因素的影响,环境导电率增加,腐蚀加快[6,8]。此外,施工过程中因操作不当破坏管道外防腐层而引发的腐蚀问题也十分常见[9]。管道的内腐蚀则主要来自于输送介质中杂质与管道材料发生的电化学反应以及固相杂质的冲击侵蚀作用[10-14]。例如,输送介质中混入的水分作为一种电解质,能够使管道内表面属性有差异的部位形成电极,形成电化学腐蚀[1]。当酸性气体与水接触能够生成酸性物质,进而腐蚀管道[15-17]。张清等人的研究表明,同一pH值下,弱酸H2CO3的腐蚀强度大于强酸[18-19]。H2S遇水则会迅速电离出氢离子从而引起腐蚀,含硫腐蚀产物沉淀吸附在电极表面,可能形成对金属电极起到保护作用的产物膜,进而减缓腐蚀过程[15,20-22]。溶解氧作为去极化剂被证实能够加剧酸性气体对金属管道的腐蚀,而Cl-半径小,活性高,能够作为腐蚀催化剂穿透、破坏腐蚀产物膜,导致腐蚀介质与内壁金属的持续接触[13,23-25]。

某成品油外输管道干线全长368.5 km,设计压力为10/6.3/4 MPa,钢级均为L360M,钢管为高频直缝电阻焊管(HFW)。管道建成试压后自然放置了7~8个月,随后对管道进行严密性试压后在管道中封存了1.2 MPa的空气。投产运行前实施严密性上水作业时发现管道有漏水现象,确认泄漏点为腐蚀穿孔失效。为确定管道腐蚀失效原因,本研究在实验室内模拟管道内部环境并利用实际管道钢管制备腐蚀试样,测试了试样的腐蚀速率、宏观腐蚀形貌,并利用SEM、EDS方法对试样表面腐蚀坑形貌、成分进行分析。

1 实验方案

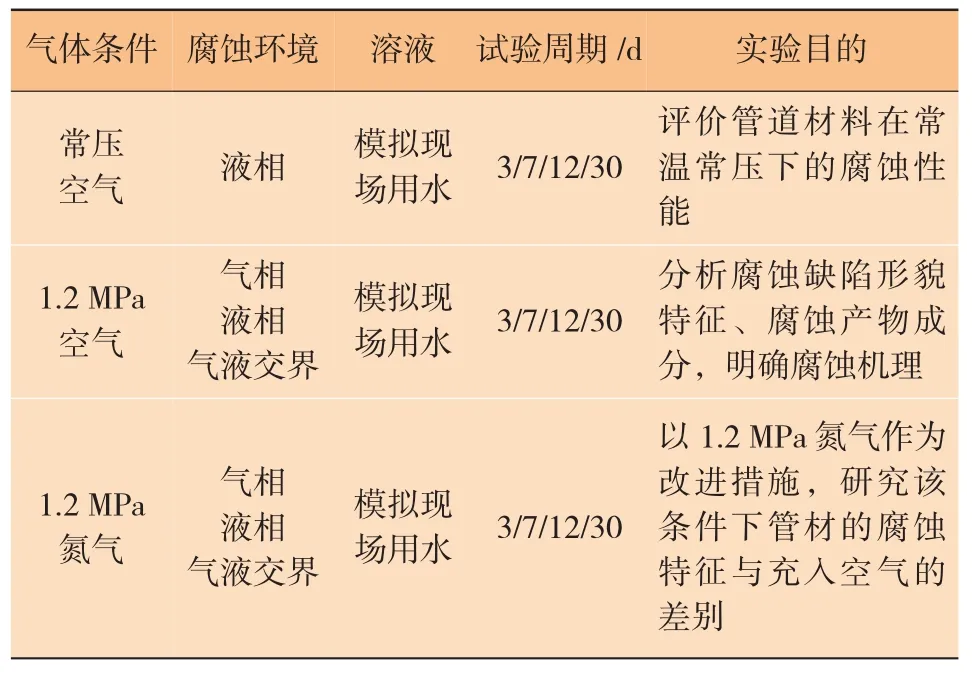

腐蚀模拟实验方案如表1所示。

表1 腐蚀模拟试验方案

使用实际管道送检管段制备腐蚀实验试样,并根据现场用水的水质检测报告在实验室配制模拟溶液,其中包含Na+、K+、Ca2+、Mg2+、Cl-、SO42-、HCO3-等离子。为确保实验结果的可靠性,实验中每组实验设置3个平行试样。每次试验完毕后,使用HCl(500 mL,ρ=1.19 g/mL) +六次甲基四胺(3.5 g)+去离子水(500 g)配制溶液,将腐蚀产物去除。采用失重法测量3个平行试样的平均腐蚀速率,其中按深度计的腐蚀速率V(mm/a)按下式进行计算。

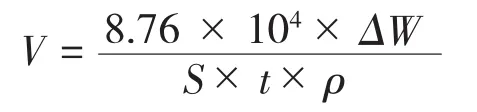

式中:ΔW为试样腐蚀前后的失重,g;S为试样的腐蚀面积,cm2;ρ为金属密度,取7.85 g/cm3;t为试验时间,h;8.76×104为单位换算常数。

此外,使用共聚焦光学显微镜、电子扫描显微镜(SEM)分别观察点蚀形貌和腐蚀产物形貌,使用能谱仪(EDS)分析腐蚀产物成分。

2 原材料组成分析

按照《成品油管道工程钢管通用技术条件》(以下简称《技术条件》)中规定的方法,送检管道的力学性能(拉伸、冲击、弯曲、压扁、硬度)均符合要求。本次研究中,进一步对管道原材料(试样材料)的组成,包括化学成分、金相组织以及夹杂物等各项性质进行了检测。

2.1 化学成分检测

原材料化学成分经检测、结果均满足《技术条件》要求。

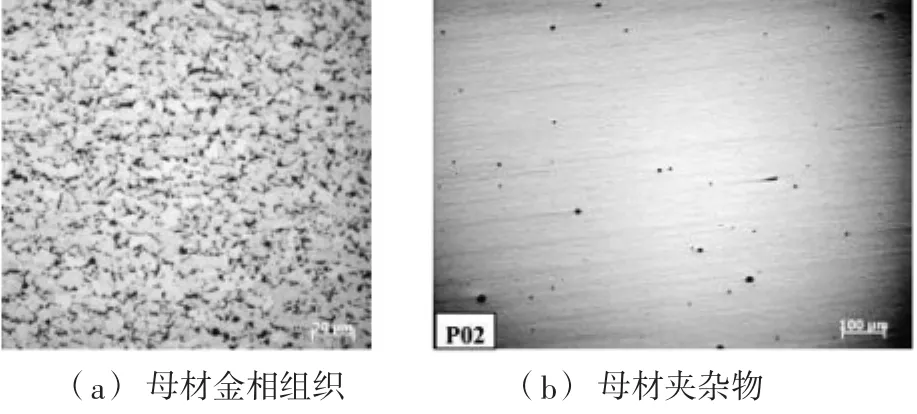

2.2 母材金相组织及夹杂物

图1(a)显示,母材金相组织为铁素体和珠光体型组织,晶粒度较细。图1(b) 则为较恶劣视场中观察到的试样夹杂物,可以看出母材中的夹杂物形状呈球状类,可进一步分为球状氧化物类以及单颗粒球状类。统计78个视场内的夹杂物分布情况,结果显示母材中夹杂物含量及粗细级别均符合要求。

图1 母材金相组织及夹杂物分析

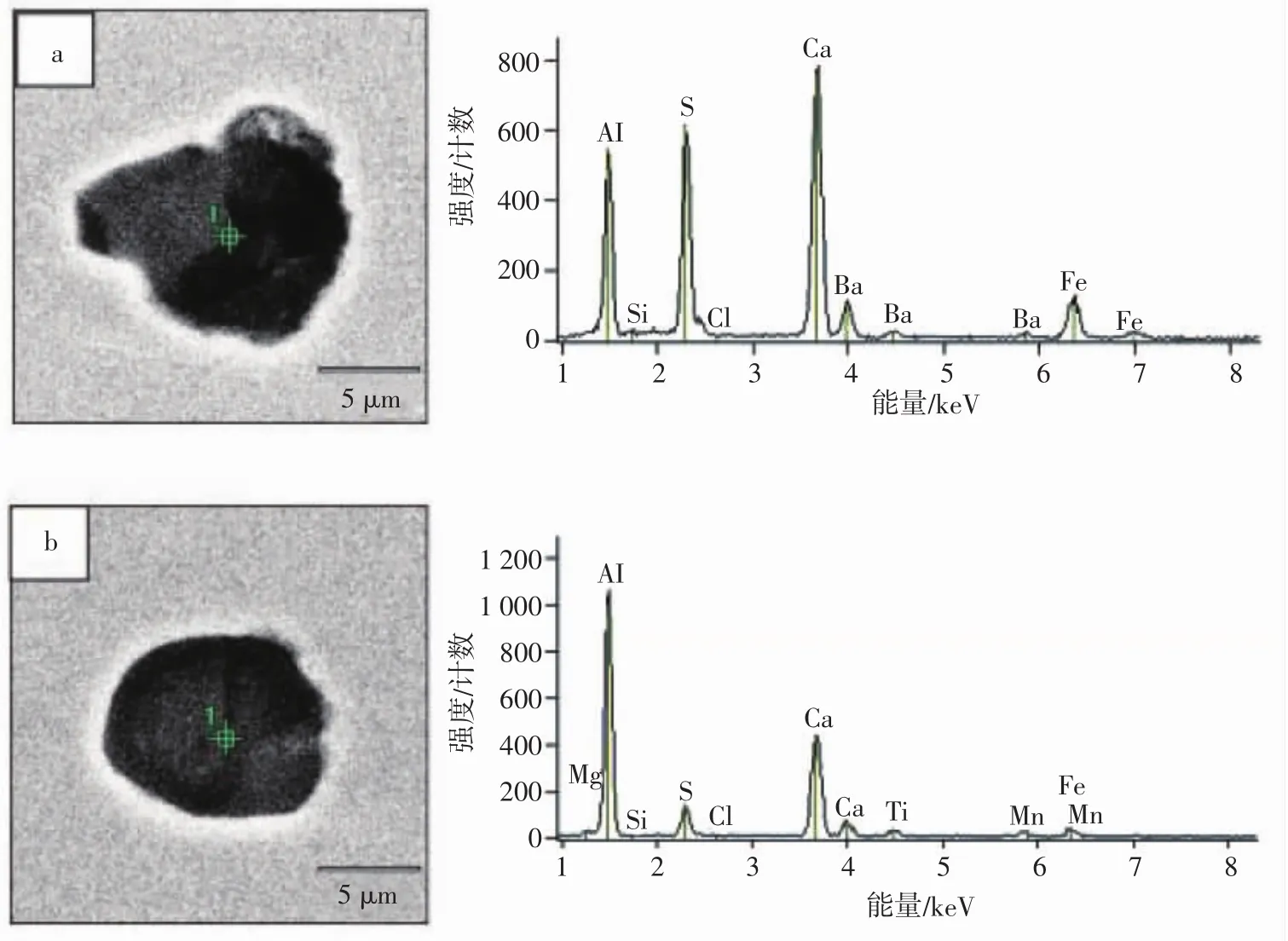

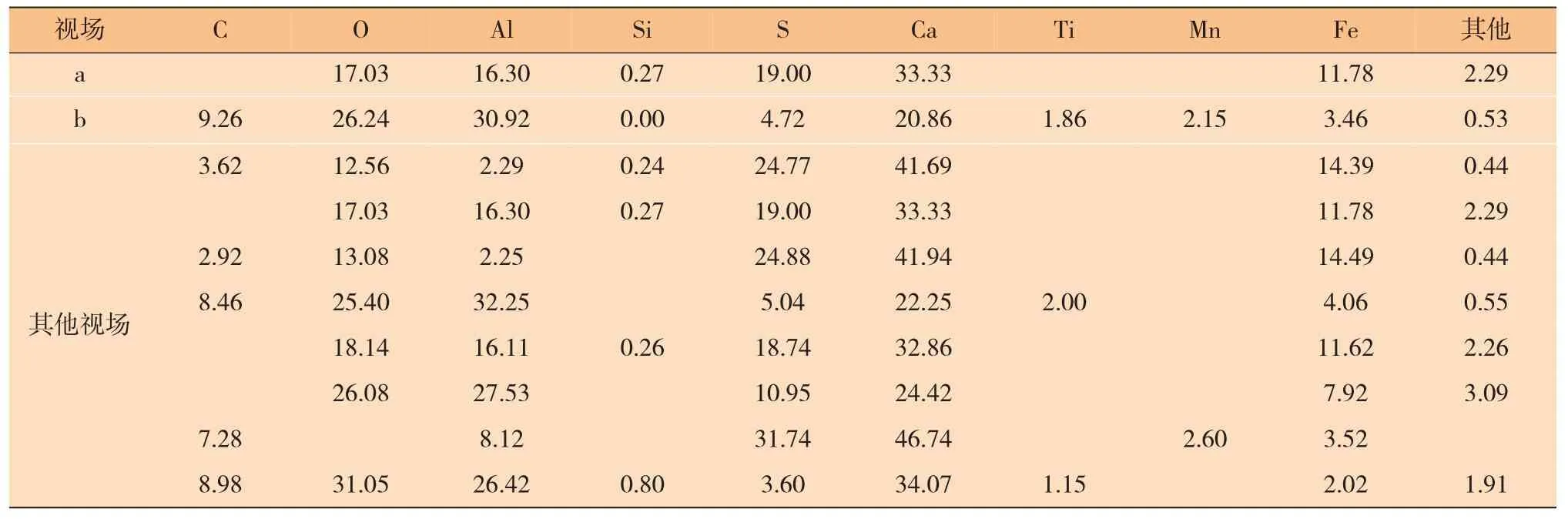

为确定试样材料中夹杂物成分,对母材试样进行了夹杂物成分能谱分析,a、b视场的能谱分析见图2,a、b视场与其他视场夹杂物中各元素的质量分数见表2。

分析可知,夹杂物主要为硫化物和氧化物的复相夹杂物,其中60%以上为硫化物。

图2 试样材料夹杂物能谱分析

表2 试样材料中夹杂物中各元素的质量分数 单位:%

3 腐蚀速率计算

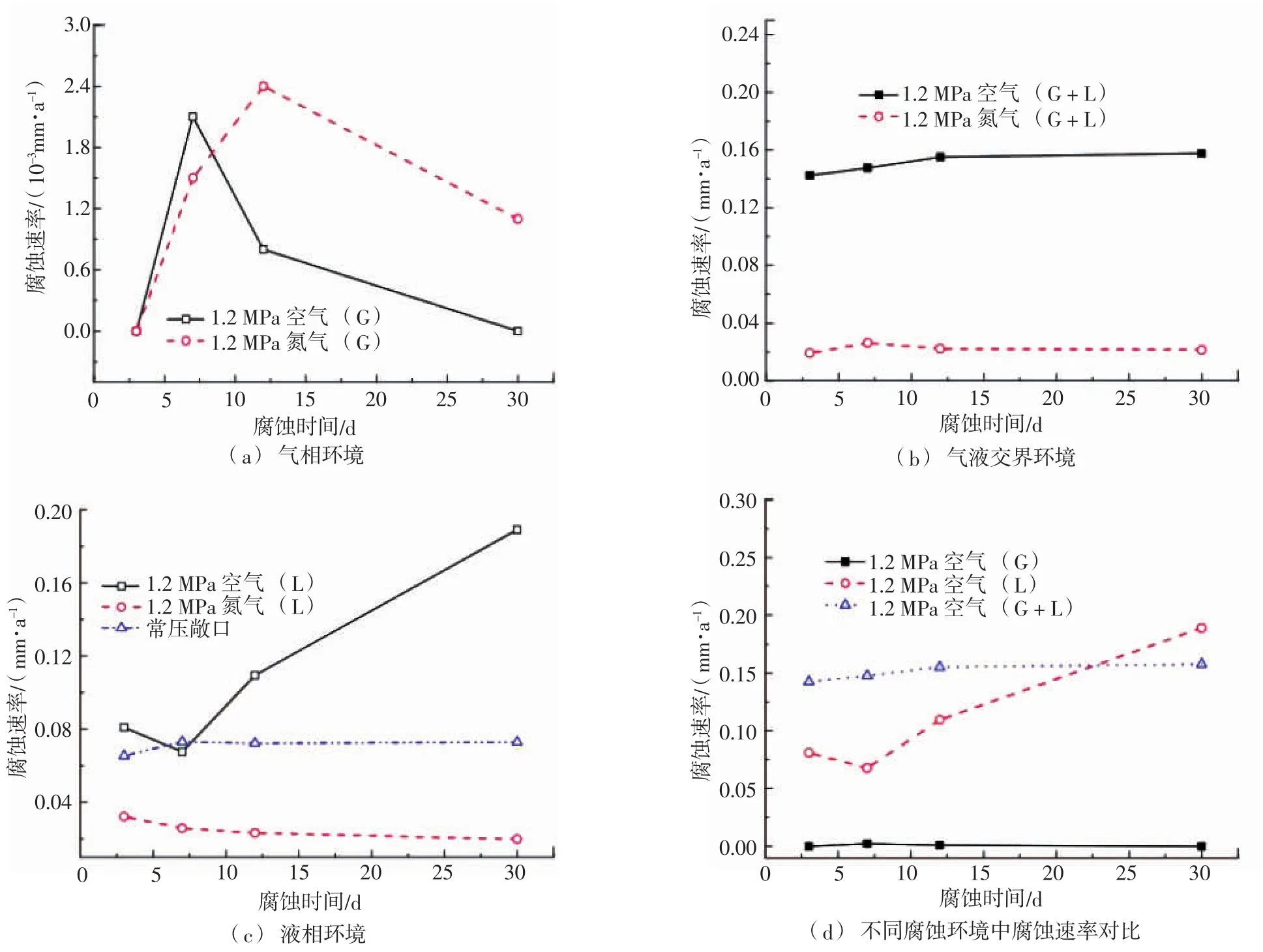

图3(a)~(c) 给出了不同气体条件下,气相(G)、气液交界(G+L) 和液相(L) 3种腐蚀环境中试样的腐蚀速率随腐蚀时间的变化关系。1.2 MPa空气条件下3种不同腐蚀环境中试样的腐蚀速率对比如图3(d)所示。

由图3(a)~(c) 可以看出,1.2 MPa空气和1.2 MPa氮气条件下,试样的腐蚀速率均较低,仅为10-3数量级,试样腐蚀速率随时间呈先快速升高后降低的规律;1.2 MPa空气条件下试样的腐蚀速率率先达到最大值,而在下降过程中1.2 MPa氮气条件下试样的腐蚀速率大于1.2 MPa空气条件下的腐蚀速率。在气液两相环境中,试样的腐蚀速率明显上升,其中1.2 MPa空气条件下腐蚀速率达0.141 2~0.157 6 mm/a,高出1.2 MPa氮气条件下的腐蚀速率(0.019 2~0.026 2 mm/a) 约1个数量级。液相环境中,腐蚀速率的关系为:V1.2MPa空气>V常压空气>V1.2MPa氮气;腐蚀时间超过12 d后,常压空气条件下和1.2 MPa氮气条件下试样的腐蚀速率将趋于稳定;而1.2 MPa空气条件下试样的腐蚀速率随着腐蚀时间先降低后增加,在30 d时测得的腐蚀速率达到0.189 mm/a,远大于相同时间常压空气条件和1.2 MPa氮气条件下的腐蚀速率。

图3 不同环境中试样的腐蚀速率与腐蚀时间的关系

由图3(d) 中的对比结果发现,气液交界和液相环境中试样更容易被腐蚀,腐蚀速率远大于纯气相环境中试样的腐蚀速率;此外,腐蚀前期气液交界环境中试样的腐蚀速率大于液相环境中的腐蚀速率,而随着腐蚀时间的推移,液相环境中试样的腐蚀速率增长明显,最终将超过气液交界环境中的腐蚀速率。

4 宏观腐蚀形貌

1.2 MPa空气条件下,气相、气液两相以及液相3种不同环境中试样的腐蚀形貌随时间的变化情况如图4所示;试样在腐蚀30 d后,去除腐蚀产物后的宏观形貌如图5所示。

由图4可以看出,在30 d腐蚀周期内,气相环境中试样表面始终保持光滑,腐蚀产物几乎肉眼不可见。在气液两相环境中,试样表面会以水线为界呈现两种明显不同的腐蚀状态。水线以上试样表面光滑,局部有点状腐蚀产物覆盖;而水线以下金属表面覆盖一层黄色腐蚀产物,其厚度随腐蚀时间延长而增大,腐蚀产物疏松,与基体结合力较差。

图4 不同环境中试样的宏观腐蚀形貌 (未去除腐蚀产物)

图5 试样在腐蚀30 d后的宏观腐蚀形貌 (去除腐蚀产物)

在去除外部腐蚀产物后(见图5(a)),发现仍有内层腐蚀产物附着于金属基体;内层腐蚀产物的结合力强于外层腐蚀产物,将对基体的继续腐蚀产生一定的阻碍效果。对于液相环境中的腐蚀情况,开始时试样表面的腐蚀产物较少,呈点状分布;随着腐蚀时间的延长,表面腐蚀产物逐渐堆积,且呈层片状,较为疏松,与基体结合力较差,轻触即落且直接裸露出金属基体。然而,在去除外部腐蚀产物后(见图5(b)),未发现存在内层腐蚀产物,这也在一定程度上解释了为何液相环境中试件的腐蚀速率在后期不断增加,最终超越气液两相环境中的腐蚀速率。

5 点蚀坑形貌及测量

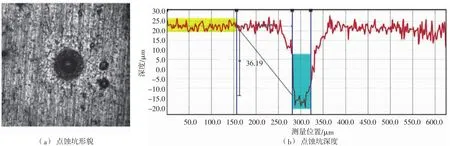

在共聚焦光学显微镜下,观察1.2 MPa空气条件下液相环境中腐蚀12 d后试样表面点蚀坑形貌及深度测量结果,如图6所示。

图6 点蚀坑形貌及深度

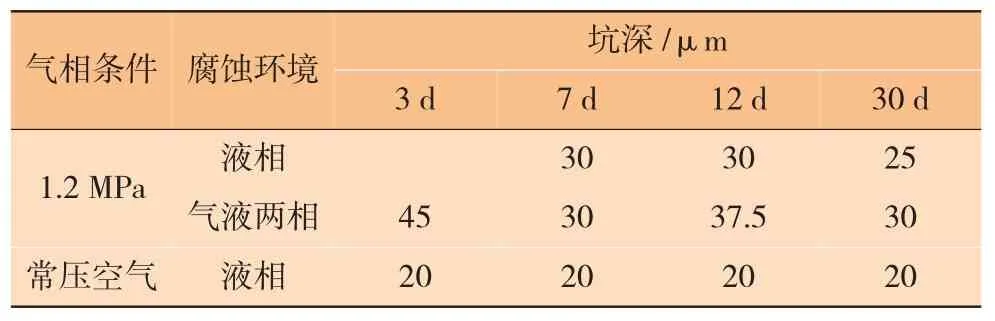

从图6可以看出,试样表面出现小点蚀坑,点蚀坑内有颗粒状物质。不同气相条件、不同腐蚀环境及不同腐蚀时间下,腐蚀坑的平均深度(呈均匀腐蚀)如表3所示。

表3 腐蚀坑平均深度统计

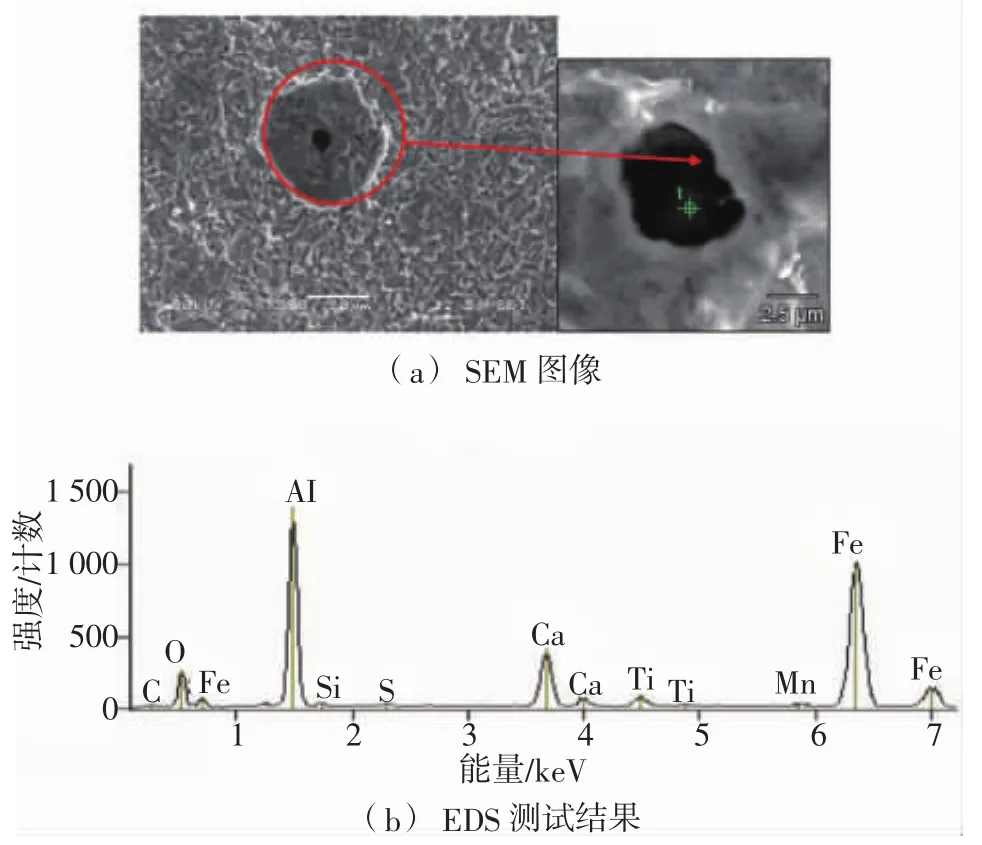

1.2 MPa空气条件下气液两相环境中腐蚀3 d后的试样经酸洗去除腐蚀产物后,利用SEM联合EDS方法对其进行检测,以确定腐蚀发生原因。腐蚀坑SEM形貌如图7(a) 所示,图中圆圈内为宏观腐蚀坑,可见在坑底存在黑色点状物;对该点进行EDS分析,结果如图7(b) 及表4所示。

可以看出,该点状物主要组成为Al、O、Fe,与钢管基体的夹杂物成分相符。对其他试样点蚀坑进行SEM联合EDS分析,同样发现腐蚀坑底存在点状物质,组成均包含Al、O、Fe、S。

图7 试样腐蚀3 d后的腐蚀坑检测结果

表4 分析点处各元素质量分数

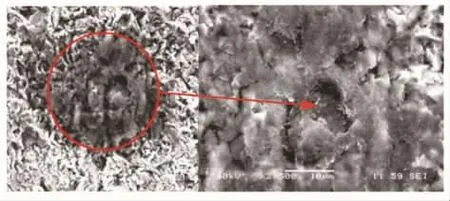

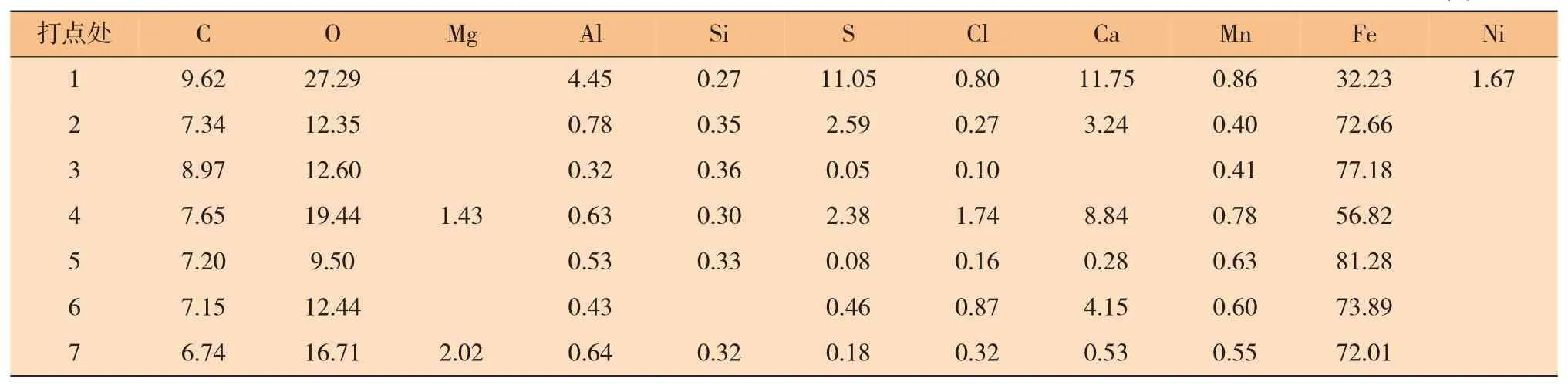

1.2 MPa空气条件下液相环境中,试样腐蚀12 d后,对典型点蚀坑(未去除腐蚀产物,但在检测前将表面浮锈去除)进行SEM扫描,结果如图8所示。进行EDS检测时(见图9),以腐蚀坑底为中心,分3条路径向腐蚀坑边缘打点分析,分别为点 1、2、3,点 1、4、5,点 1、6、7,打点处各元素质量分数如表5所示。

图8 腐蚀12 d后典型点蚀坑SEM图像

图9 试样腐蚀12 d后腐蚀坑SEM图像

表5 打点处各元素质量分数 单位:%

从表5可以看出,沿着中心向边缘,S和Ca含量逐渐降低。例如,点1、2、3的元素S含量分别为11.5%、2.59%、0.05%,元素Ca含量则分别为11.75%、3.24%、0%。已知Ca和S均为本案例钢基体中夹杂物的特征元素,因此腐蚀坑中发现的残存质点普遍存在夹杂物的特征元素,说明夹杂物是点蚀诱发源。

6 结论

以某成品油外输管道腐蚀穿孔为案例,依据现场条件,对管道腐蚀机理进行了模拟实验研究。通过检测试样的腐蚀速率、宏观腐蚀形貌,以及利用SEM、EDS方法对试样表面腐蚀坑形貌、成分进行分析,实验发现:

(1) 与1.2 MPa氮气或常压空气条件相比,试样在1.2 MPa空气条件下普遍具有较高的腐蚀速率。对于气相、气液两相以及液相3种不同的腐蚀环境,腐蚀实验周期内试样在气相中几乎不腐蚀,而在气液两相和液相环境中发生腐蚀产物的堆积。相比于液相环境中松散的腐蚀产物,气液两相环境中的腐蚀产物可分为内外两层;其中内层腐蚀产物与金属基体具有较强的结合力,可以在一定程度上阻碍基体的继续腐蚀。

(2) 模拟管道环境中(1.2 MPa空气+严密性试验用水),腐蚀试样点蚀特征明显。对腐蚀坑的电镜和能谱分析结果说明,由夹杂物以及夹杂物和基体间开始腐蚀(硫化物夹杂优先腐蚀溶解),硫化物夹杂物为点蚀的诱发源。