太阳能原油辅助加温装置在侏罗系油藏的运用及经济效益分析

2020-12-24王强李健李欢长庆油田分公司第十采油厂

王强 李健 李欢(长庆油田分公司第十采油厂)

元城油田侏罗系油藏主要为元东、元中、元东富县、元中富县、白267 等五个区块,受西北地貌及气候特征影响,部分井组出油管线及阀组集油管线因管线长、结蜡严重,温度低,导致冬季运行回压高;进而出现油井管线破漏、抽油机能耗增加、油井产量降低等情况,因此油井降回压工艺在油田开发过程中显得尤为重要。降低油井生产回压最有效的办法就是在输送过程中对原油进行加热与保温。目前,在原油集输过程中,在伴生气不足的区域通常使用燃烧煤、原油或电磁加热等高能耗高污染的方法对原油进行加热,不仅造成大量的能源消耗,增大了生产成本,而且增加大量污染物的排放。

1 基本概况

1.1 侏罗系油藏分布情况

元城油田位于姬塬高地南斜坡前沿的甘陕古河与宁陕古河交汇处,即陕甘宁盆地伊陕斜坡西部,于1984 年投入开发。元城油田侏罗系油藏主要开发5个区块,共管理油井276口,日产液1 190 m3,日产油354 t,综合含水64.6%。是元城油田的主力产油区块。

1.2 高回压井组现状

元城油田目前侏罗系油藏共有井组及单井出油管线119 条,共计129.5 km,集油阀组出油管线4条,共计7.5 km,侏罗系油藏高回压井组现状统计见表1。

表1 侏罗系油藏高回压井组现状统计

其中12 条井组出油管线压力较高,平均压力2.2 MPa,甚至于在冬季气温较低时个别井组回压达到3.0 MPa 以上,严重影响了油井的正常生产。

2 形成高回压的原因及影响

2.1 井组高回压形成因素

井组回压是原油从井口流到下级站点的剩余压力,回压高低从侧面反映出地面管道的流体运行状态,油井回压关系着井口产液量、抽油机能耗及产能建设投资等问题。经过长期分析,井口高回压的形成主要受以下4 个方面的影响[1]。

1)原油物性。元城侏罗系油藏原油地面比重平均为0.84,50 ℃时原油地面黏度为4.29 mPa·s,地下黏度为3.55 mPa·s,凝固点为13 ℃,原油从地下采出到地面时黏度会明显增加,除此之外,针对气油比比较大的油井随产出液产出地面后,压力下降,伴生气从原油中分离,使原油黏度升高。

2)气温条件。若气温低于原油凝固点后,丛式井组采用不加热集输流程,管道中原油温降幅度较大,导致井口回压升高,元城油田地处庆阳北部,平均气温5.1~12.5 ℃,年最低气温为-25 ℃,尤其是冬季井口回压普遍较高,致使原油输送难度加大,严重时可使管线冻堵。

3) 油区地形及集输半径。受自然地形影响,井区所在地形高差大,输油管线较长,输送过程中沿程水力损失较大,导致井口回压升高。除此之外,由于地形的限制部分井口管线的埋深深度没有达到要求,是导致冬季井口回压的重要原因。

4)原油的结蜡和结垢的影响。随开发周期加长,原油管线结蜡结垢日益严重,造成管线有效输油管径变小,输油管线沿程阻力损失增大,导致回压升高。对此元城作业区对于高回压井定期进行了热洗管线的措施。

2.2 井组高回压的影响

当井口回压过高,势必经常扫线解堵降压,不但增大成本费用,增加员工工作量,而且是安全危险源, 因各种因素导致的井组高回压,导致油管、抽油泵漏失量增加;也使抽油机上冲程的负荷增加,使抽油杆的交变载荷不均匀度增加;检泵周期缩短。抽油机寿命缩短、 抽油泵泵效降低等问题[2]。

1)造成泵效降低。增加了冲程损失,井口回压作用于液柱上,使得作用在油杆、油管上的载荷增加,抽油杆、管的弹性伸缩量增加,增加了冲程损失,致使泵效降低。同时对悬点载荷造成影响,井口回压对悬点将产生附加载荷,性质与油管内液体产生的载荷相同,上冲程增加悬点载荷,下冲程减小抽油杆柱载荷,相当于增加了一段液柱。

2)增大抽油泵的漏失量。井口回压越高,活塞以上液住压力越高,上冲程时活塞下部压力为沉没压力与回压无关,下冲程时泵内压力升高才能使固定凡尔关闭,游动凡尔被顶开,此时固定凡尔所受力为油管中液柱的压力与沉没压力之差,因此回压升高活塞上下压差越大,漏失量增大。

3)对井组产液量的影响。井口回压增大,泵的冲程损失增大,泵效降低,从而使产量降低,另一方面,由于增加了泵的漏失,降低了产液量,在井口回压较高时,极有可能将油管憋破,造成油管漏失,使油井完全失去生产能力,由于元城作业区很大一部分是采用丛式井组,他们的集输是各井的出口串接在一起,如果油管漏失导致其他井生产的原油进入到其他井的油套环空,从而导致原油的产量下降。

4)造成出油管线破漏。井口回压增大,造成管线运行压力升高,管线承压增大,因侏罗系油藏采出液腐蚀性强,进而增加了管线破漏的概率。

3 目前主要应用的降回压工艺

1)化学清蜡降回压。当井组出油管线因温度低、含水低等原因导致油井井筒及管线结蜡严重,进而导致油井回压升高时,目前常规采用的化学清防蜡技术是在油套环形空间加入化学清蜡剂,使之在原油中溶解混合,改变蜡晶结构或使蜡晶处于分散状态,随着液量的排出,防蜡块缓慢的溶解在原油中,破坏蜡晶的形成,目前已成为井筒清防蜡的一种有效措施[3]。但这种清蜡方法对原油的适应性较强,溶蜡速度较快,且丛式井组液量大,地面出油管线温度低,因而对出油管线降回压只能起到杯水车薪的作用,且化学清蜡剂费用高。

2)管线热洗降回压。定期对高回压管线进行热洗,是降低井口回压的有效手段,决定热洗效率的是热洗的时间和热洗液的温度。热洗时需要倒流程、备水、接油,需先用冷的热洗液替满管线,然后经过热洗车加热以一定排量注入到管线中,最终将管线中的蜡及堆积脏污排出。但对于高回压井热洗液需严格按照操作规程进行,否则不仅起不到热洗的效果,严重时在热洗结束一段时间会导致井口回压会升高,造成管线堵塞;且热洗操作冬天倒流程停井极易造成油井泵卡,影响油井时率,操作过程存在安全隐患,一般热洗一条高回压管线约需费用5 000 余元,热洗费用高。

3)井场加热炉降回压。在井场安装水套加热炉提高原油温度,降低原油黏度,是解决油井高回压的较好措施,并且可以达到预期的效果[4]。但因侏罗系油藏井口无伴生气,只能使用燃煤对加热炉供热,造成成本高、人工投入大,且大风天容易引发火灾事故。

4)电磁加温装置降回压。在井场出油管道汇管上安装电磁加热器能够提高原油输送温度和进站温度,同时,起到清蜡降黏、减小油流阻力,防凝防堵,降低管线回压。2019 年以来在怀49-44、元东07-19、怀46-43 等三个井组及元一计阀组安装电磁加温装置,安装后井组回压较去年冬季下降明显,加温后效果良好,但电量耗费大,成本相对还是较高。

4 新型太阳能原油辅助加温装置

4.1 研制背景

受西北地貌及气候特征影响,部分井组出油管线及阀组集油管线因管线长、结蜡严重,温度低,导致冬季运行回压高;进而出现油井管线破漏、抽油机能耗增加、油井产量降低等情况,因此油井降回压工艺在油田开发过程中显得尤为重要[5]。降低油井生产回压最有效的办法就是在输送过程中对原油进行加热与保温。目前,在原油集输过程中,在伴生气不足的区域通常使用燃烧煤、原油或电磁加热等高能耗高污染的方法对原油进行加热,不仅造成大量的能源消耗,增大了生产成本,而且增加大量污染物的排放。因此,新型环保加温装置将是以后的主流方向。

4.2 设备工艺原理及构成

新型热泵型太阳能原油辅助加温装置主要由满足一体化吊装的撬装装置(内置换热盘管保温水箱、控制柜、循环泵组、超低温空气源热泵)、金属热管集热器、连接管道3 部分组成。系统采用强制集热循环方式将太阳能量以热水方式保存至集热水箱,将水箱温度设置在一定范围,通过水箱换热盘管实现对外输原油进行加热,太阳能原油辅助加温装置工艺原理见图1。系统优先使用太阳能,当阴天和夜晚太阳能量不足的条件下,热泵开始运行对原油加热,当外界能量低或故障导致热泵提供能量不足时,系统再启动电加热,保证输油温度。

太阳能辅助原油加温装置主要通过3 个供热系统对换热水箱加热。

1)太阳能集热加热功能。系统优先采用太阳能,当太阳能量充足时,系统启动集热循环,将太阳能热量保存于水箱,并对盘管中的原油进行加热。

2)空气源热泵辅助加热功能。当太阳能能量减弱以至于水箱温度低于设定值,系统优先采用热泵作为辅助热源,热泵的参数可通过控制柜内的手操器面板进行就地操作设定,也可通过远程手机界面或计算机界面进行更改和设定,为保持热泵的优先启动工况,需将热泵的温度设定大于水箱设定温度4~5 ℃。

3)分级启动辅助电加热功能。CQ-TD-Ⅰ系统配备3 只电加热,每支功率为12 kW,二用一备,CQ-TD-Ⅱ系统配备4 只电加热,每支功率为12 kW,三用一备,当水箱温度低于定温规定值时电加热分级启动,可在阴天和夜间保持水箱温度不低于定温规定值,维持温度,持续对原油加热。

图1 太阳能原油辅助加温装置工艺原理

4.3 加温装置特点

新型太阳能热泵技术适用于原油加热的工艺包括井组原油定温外输、站点原油储罐保温、原油增压及接转站点原油预热[6]。针对不同场站的工艺要求,考虑产液物性、输出温度、热负荷、用热时间及场地面积等条件,通过设置一体式集热换热器、超导热管式集热器组、超低温空气源热泵或污水源热泵,配合PLC 远程云组态监控系统,实现最经济、低成本、运行可靠的系统设计,远程数字化控制,满足无人值守的运行要求。

1)利用太阳能和热泵最新的技术实现低成本对原油进行全面可控加热,节能率可达70%。系统通过优选集热材料,采用无极超导集热管使太阳能能量转化率最大化,冬季在利用太阳能的同时采用超低温空气源热泵或回注水源热泵对原油进行加热,节能效果更加突出,通过设定可使原油外输温度保持在40 ℃以上,完全杜绝管道结蜡的发生,也可随时通过参数设定使原油外输温度达到70 ℃以上对管道进行热洗,最终实现较大的经济效益。

2)装置具备油田现场环境适应性和运行可靠性[7]。通过可靠性结构设计和优化部件选型,使系统符合油田实际现场要求,保证系统使用寿命,满足连续正常生产的需要。所采用2 100 mm×58 mm金属超导集热管不仅集热效率高,而且管内无水,部分热管破裂对系统运行没有影响,部件区别于民用集热管,有一定的防盗作用。针对性设计超低温空气源和回注水源热泵热泵机组,使其符合野外井场运行环境、水质条件及换热要求。空气源热泵在-20 ℃的环境温度下,COP 值大于1.5。

3)工业化数字化远程控制系统设计[8]。通过无人值守的系统设计理念,在远程PLC 控制系统中实现多种功能,同时兼具油田数字化平台接口,装置运行可靠、维护及时,符合油田现场实际工作条件。

4) 系统关键部份撬装式设计,模块化安装。通过撬装式设计,使装置安装便捷,适应性增强。

5 设备现场应用情况及经济效益评价

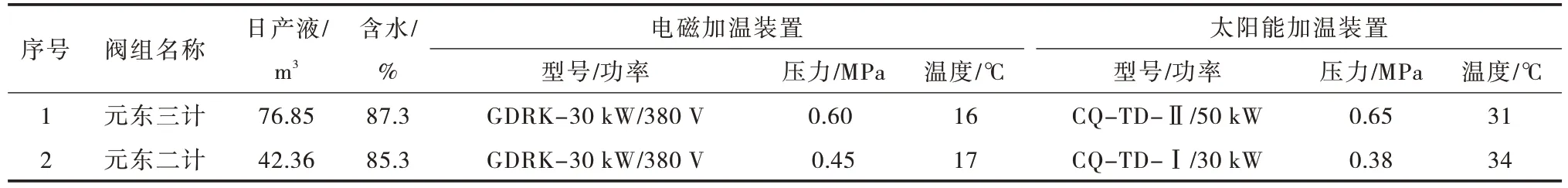

2019 年10 月至今,在元东三计、元东二计、元东1-165 井场、怀47-55 井场先后安装太阳能辅助原油加温装置4 套,2019 年太阳能加温装置效果统计见表2。

安装前后对比发现,井场回压得到了有效的降低,管线热洗周期得到了延长,井口液量也有适度的提升。

5.1 加热效果

元东二计、元东三计在未安装太阳能原油辅助加温装置前,主要依靠电磁加温装置进行加温,但加温效果不理想,冬季出口温度只能达到18°左右,安装太阳能辅助原油加温装置后出口温度提升到30 ℃以上,集油阀组加温效果对比见表3。

由表3 可知,太阳能辅助原油加温装置加热效果较电磁加温装置明显。

表2 2019 年太阳能加温装置效果统计

表3 集油阀组加温效果对比

5.2 数据远程传输

4 座太阳能原油辅助加温装置温度及设备运行状态能够实现远程传输监控,且手机APP 上就能实现远程监控及参数设置,真正实现了数据实时采集、设备远程启停、远程调参、无人值守功能。

5.3 经济效益评价

怀47-55、元东1-165 井组、元东二计3 座太阳能原油辅助加温装置在白天(天气晴朗)时,主要依靠空气热能和太阳能对供热水箱进行加温,且加温效果效果较好,在保证集油温度的同时有效的降低了电能损耗[9]。

1)太阳能辅助原油加温装置能有效降低电能损耗。怀47-55、元东1-165 井场加温装置白天基本能够运用太阳能加温,夜晚基本靠空气能和太阳能进行加温,白天和夜晚可以不运用电加热系统;元东二计加温装置白天基本能够运用太阳能+空气能加温,夜晚基本靠空气能和太阳能进行加温,温度较低时电加热系统辅助加温;前期元东二计、元东三计共安装3 台电磁加热装置,累计运行功率90 kW,日用电1 404 kWh,电磁加热年运行周期9 个月,年累计用电37.908×104kWh;4 台太阳能原油辅助加热装置的电加热功能累计运行功率为48 kW,日累计运行12 h,运行周期9 个月,年累计用电10.109×104kWh,综合对比,年累计可节约电量27.799×104kWh,电费按0.62 元/kWh 计算,年可节约电费17.24 万元。

2)4 座太阳能原油辅助加温装置温度提升效果明显,截至目前平均热洗周期提升了30 天, 常规热洗管线单井次包括运费、燃料费合计需要约4 000 元,年累计可减少热洗40 井次,年可节约费用16 万 元[10]。

6 结语

1)降低油井生产回压最有效的办法就是在输送过程中对原油进行加热与保温。目前,在原油集输过程中,在伴生气不足的区域通常使用燃烧煤、原油或电磁加热等高能耗高污染的方法对原油进行加热,不仅造成大量的能源消耗,增大了生产成本,而且增加大量污染物的排放。

2)太阳能原油辅助加温装置效果较好,相比较于其它降回压方式能耗低、操作方便、能够实现远程传输及时时监控、远程启停、远程调参、无人值守等功能,对不同场站的工艺要求,通过设置一体式集热换热器、超导热管式集热器组、超低温空气源热泵或污水源热泵,实现最经济、低成本、运行可靠的系统设计,满足无人值守的运行要求。

3)对于大液量井组,太阳能原油辅助加温装置处理能力不足时,可加装水箱进行辅助加温,达到管线预期加温目的,通过设定可使原油外输温度保持在40℃以上,完全杜绝管道结蜡的发生,也可随时通过参数设定使原油外输温度达到70 ℃以上对管道进行热洗。

4)太阳能辅助原油加温装置处理能力最佳为40 m3及以下,在处理液量与加热温度相匹配时能够达到最佳的节能效果。