混凝土搅拌运输车蛇形仿真试验安全研究

2020-12-24何江李王旭敏吴中元

何江李 王旭敏 吴中元

中汽研汽车检验中心(武汉)有限公司 湖北武汉 430056

1 前言

随着专用汽车保有量越来越多,相关法规要求不断完善,针对货运汽车的安全性能要求越来越严格。车辆的操纵稳定性是影响其主动安全的主要因素之一,对车辆的操纵稳定性进行客观评价即当车辆在标准工况下运行时,依据所测的操纵稳定性指标对车辆性能进行评价。搅拌车在底盘开发阶段,通常基于客观评价来对其性能目标进行设定,通过在Trucksim中建立搅拌车模型进行仿真,观察仿真结果曲线得出影响其操纵稳定性的主要影响参数,这样可以节省项目研发的成本并缩短研发时间。目前,国内外针对混凝土搅拌运输车的操纵稳定性有较多的研究。2012年,贾天民[1]基于ADMS建立了混凝土搅拌运输车的多体动力学模型,进行了蛇行试验、稳态回转试验等测量车辆操纵稳定性的试验,研究了车辆的操纵稳定性影响因素与侧翻极限;2013年,闫伟[2]基于ADMS建立了混凝土搅拌运输车模型及相关道路试验模型,通过仿真试验得出结论,搅拌车工作时质心偏移会对其操纵稳定性造成影响;2016年,曹中恒[3]基于Trucksim建立全挂汽车模型并进行了双移线试验、稳态圆周试验等操纵稳定性仿真试验,结果表明,在行驶过程中,侧向外力对整车操纵稳定性影响较大;2017年,章雪华[4]等基于Trucksim建立了某款改装车整车模型并对其进行仿真试验,结果表明,质心高度、质心距前轴距离、悬架系统的侧倾刚度这3个因素对车辆的操纵稳定性影响较大;2019年,陈静[5]等基于Trucksim建立了商用车模型并对其进行双移线闭环试验,分析了影响车辆操纵稳定性的影响因素,结果表明,减小装载质量、增大轴距可以提高车辆操纵稳定性。

相关文献表明,车辆结构导致的车辆质心位置会对整车操纵稳定性产生影响。搅拌车的上装结构相对复杂,虽有研究认为搅拌车的罐体结构及罐体介质的耦合机理等对侧翻稳定性有较大影响,但具体对搅拌车的罐体转动导致的质心变化,以及质心偏移变化对车辆试验安全的影响以及侧翻临界条件研究较少。本文通过仿真研究操纵稳定性的蛇形试验的侧翻临界安全车速和车身稳定性,给其他动态试验安全也提供安全参考。

2 建立基于Trucksim的仿真模型

2.1 Trucksim介绍

Trucksim是一款针对汽车设计动力学仿真软件,适用于构建货车、专用车等车辆模型,具有VS解算器、结合第三方软件联合仿真等功能,可以模拟不同上装结构的专用汽车。与传统车辆性能分析软件相比,Trucksim有方便性、高效性、可靠性以及精确性等优势,Trucksim主要被用于测量车辆操纵稳定性、制动性及平顺性等性能。

Trucksim主要包括图形化数据库、车辆数学模型及求解器、仿真动画显示器、绘图器4个部分,工作界面如图1所示。用户可点击“Run Math Model”按钮进行仿真,点击“Video”按钮可以以三维动画形式观察仿真的结果,点击“Polt”按钮可以得到仿真结果曲线,点击“Video+Polt”按钮可以同时观察对比仿真动画和仿真结果曲线。

2.2 车辆建模

Trucksim中整车建模主要是建立车体、空气动力学、转向系、制动系、动力传动系、轮胎、车桥、悬架等参数。仿真采用某型号四轴混凝土搅拌运输车,部分参数如表1,整车建模界面如图2所示。

图1 Trucksim工作界面

表1 整车部分参数

图2 车辆建模界面

2.3 驾驶员模型和道路建模

Trucksim中道路建模主要是对路面的几何特性、摩擦系数、路面影像及周围环境4部分进行设置。路面的几何特性的建模则主要包含路面中心线平面的水平几何特性、中心线平面的垂直几何特性、关于中心线函数的路谱这3部分[6]。

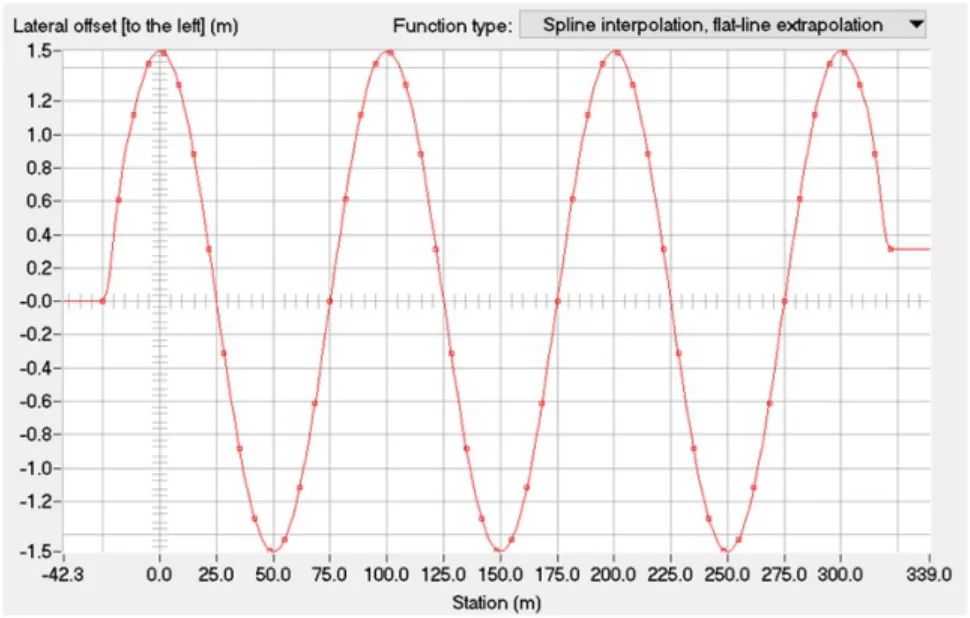

本文按照GB/T 6323-2014第5章[7]的规定进行满载状态下的蛇形试验。根据QC/T 480-1999《汽车操纵稳定性指标限值与评价方法》的第七章[8]本车型属于N3类最大总质量大于15 t的车辆,基准车速设置为50 km/h,蛇形标桩间距设置为50 m。在Trucksim中设置蛇形试验时的驾驶员模型,输入固定车速,默认开环制动和手动变速器,转向控制采用闭环驾驶员路径跟随,如图3所示。

图3 驾驶员控制

车辆的移动轨迹设置如图4、5所示,最终车辆移动轨迹如图6所示。

图4 创建S形轨迹

图5 转换现有的X和Y的值

图6 车辆移动轨迹

根据试验要求,路面模型设置中,试验场地的路面应为干燥、平坦清洁及用水泥混凝土或沥青铺成的,根据试验场地实际条件,设置路面附着系数为0.8,车辆的轮胎滚动阻力系数设置为1.0,任意方向坡度为0,实测过程中风速1.3 m/s,大气温度应为22.3℃。根据试验标准,Trucksim中路锥摆放位置如图7所示。

图7 路锥摆放位置

3 建立混凝土搅拌车质心模型

3.1 建立搅拌筒质心坐标系

通常,搅拌筒内的物质运动比较复杂,在不影响理论分析的前提下,可以将罐体内的运动认为为混凝土网格微分之后与罐体内侧和搅拌叶片的微作用力以及微重力作用。从车辆后视图将混凝土与罐体作用力延水平方向和垂直方向划分,分析质心偏移。通过注水法,以静态状态车况下的满载时的质心位置作为空间坐标系的中心点Ot,如图8所示。

图8 罐体坐标系图

3.2 建立搅拌罐体质心计算模型

3.2.1 静态质心位置

混凝土搅拌运输车罐体在空载时不需要转动,即使转动产生的质心偏移也忽略不计,但是满载时质心就有变化,研究罐体转动时产生的质心偏移需先构建如图9所示的混凝土搅拌运输车满载时正侧面的结构受力示意图。

图9 满载时罐体正侧面结构图

将搅拌罐体的正侧面简化成为如图9左图所示,罐体主要分为3段。原点0为后锥圆的中心,X轴设置为朝向驾驶室车头方向,Y轴设置为朝向地面,Z轴垂直于X、Y轴平面。

其中y1(x)、y2(x)、y3(x)是罐体母线的函数表达式,y1(x)、y2(x)、y3(x)、y4(x)函数表达式如下:

式中,L1为后锥段直线长;L2为中锥段直线长;L3为前锥段直线长;y0为后锥进料口半径;y1为后锥截面半径;y2为中锥半径;y3为前锥封头延伸半径;c1为固定值,取1.6;c2为固定值,取0.9;α0为水平面罐体倾斜角度;α1为后锥母线倾斜角;α2为前锥母线倾斜角。

F(x)为面积方程,影响因素是y4和R(x)的函数,公式满足:

图10为罐体在装载条件下质心的位置,其横、纵坐标如图10所示。

图10 罐体质心位置示意图

式中,Ci(x)为每段微分弓形弦长;Fi(x)为每段微分弓形面积。

则混凝土的容积为:

每段椎体质心:

总质心位置:

通过以上分析可知,搅拌运输车的静态质心与罐体中段直径、罐体每段的母线或者垂线长度、满载率因素有关。

3.2.2 动态质心位置

混凝土搅拌运输车在做法规试验或者道路运输时,罐体需要不断地转动。装载混凝土旋转作为介质时,介质在罐体内随着叶片上升又下落,这个过程介质被罐体内的叶片和轨道推送到螺旋叶片的最后端,产生罐体切向和轴向的复合运动。

2.2 构建CRC基因编辑小鼠模型 小鼠是肿瘤研究最常用的动物模型,传统的基因工程小鼠模型受限于大量的杂交、肿瘤生长周期长,而CRISPR/Cas9技术大大提高了制作动物模型的效率。Torres等[23]首次报道了应用CRISPR/Cas9技术构建癌症模型的研究。常规的步骤:通过转染将包含靶点基因的sgRNA的质粒(或病毒)递送至敲入Cas9基因的细胞(或动物)内,利用Cas9靶向结合sgRNA,切割双链DNA造成基因突变,构建动物肿瘤模型。

图11为介质在罐体内搅拌时简化状态示意图,将搅拌筒切片视为一个个微元,混凝土微元在搅拌筒微元中的运动可以分成两个部分,一个是介质在转动时产生的圆周运动,一个是介质的斜抛运动,即混凝土微元在高位时通过重力和离心力的作用向下抛,在低位时通过斜抛运动上推至高位,反复旋转。

一个部分是混凝土在r1范围内随着叶片的推动作匀速圆周运动;另一个部分是斜抛运动,即随着叶片将混凝土推到B点,此时的混凝土受到重力的分力和搅拌离心力的合力F´共同作用下沿BC运动到C点。等叶片运动到C点时,又将因斜抛运动跌落在C点的混凝土推到B点,如此往复。研究分析时,将搅拌筒里面的混凝土可近似地看成一个个微团堆积在一起,便于分析计算。

图11 混凝土搅拌周向运动简化状态

图11中,B为高位;C为低位;r1为斜抛运动最小半径;r2为斜抛运动最小半径;FLr为离心力;G´为周向重力。

旋转运动的最高点时,介质收到的压力为零,有如下公式:

其中:

式中,λ为搅拌筒主轴与水平面的夹角;fl为微团受到筒壁和叶片的周向摩擦力;mi为微团质量。

假设介质微团在罐体内旋转一圈为一个周期T,T=2π/ω,则可知:

当 0≤t≤ts时,介质微团是运动状态。

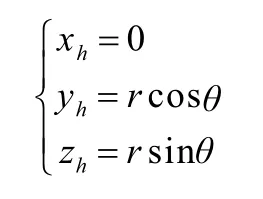

圆周运动上边界B的坐标为:

圆周运动下边界C的坐标为:

当ts≤t≤T时,混凝土分散和回料等作业对质心偏移造成的影响可以忽略,另外纵向前进方向的偏移对车辆稳定性也影响极小,为了简化过程进行忽略[9]。

设微元质量为 :mi=ρsdr,则某层混凝土总质量为则圆周运动时的质心模型:

斜抛运动时质心模型:

式中,S为罐体搅拌时介质形成的阴影截面积;r为微团到圆心的距离;ω为罐体转动角速度;α为罐体倾斜角度;g为重力加速度;θ为OB和y轴的距离。

4 基于trucksim的混凝土搅拌运输车蛇形试验

4.1 仿真模型验证

通过Trucksim构建混凝土搅拌运输车的整车模型,进行仿真动力学,制动系统,悬架系统、轮胎等模型构建。采用的混凝土搅拌运输车罐体的几何容量为15.26m³,搅动容量为7.88m³。在Trucksim中的设置如图2所示。由于混凝土搅拌车在运输过程中搅拌筒旋转产生侧向力,给车辆行驶增加了不稳定因素,对于车辆操稳性有重要影响,所以在本蛇形试验中,对罐体增加质心偏移量。根据搅拌罐体转动速度为3 m/min时,通过质心动态模型位移推算,横向偏移量与纵向偏移量的经验值分别为0.06 m和0.08 m。在建立整车模型之前先构建一个8×4的专用车,然后在上装位置设置质心偏移,模拟搅拌罐体动态过程进行仿真。

为了验证仿真模型的合理性,首先对车辆设置基准车速为50 km/h的仿真入线速度,将该车速下的横摆角速度和横摆角速度峰值与实测试验数据进行对比。得出的横摆角速度曲线对比如图12。

图12 车速50 km/h横摆角速度验证对比图

实测入线速度为50.4 km/h,出线速度为50.2 km/h,将仿真和实测结果进行对比,发现曲线基本吻合,仿真和实车都是从第一个桩筒入线从同一个方向转弯绕过第二个桩筒,实车数据显示入线后经过第二个桩筒时横摆角速度较大,车身稳定性最差,这与司机驾驶适应相关,在通过后续试验道路时,横摆角速度逐步下降。另外因为司机进行试验时,车速没有仿真控制稳定,所以实测数据的波动性比仿真大一点。仿真和实测都是在入线第一个桩筒附近达到最大横摆角速度,通过分析仿真的横摆角速度峰值为5.37°/s,实测横摆角速度峰值为5.90°/s,变化率为8.9%,符合工程计算误差[10],由此可见仿真模型试验具有合理性。

4.2 蛇形试验安全分析

根据GB/T 6323-2014中蛇行试验要求,车速需要逐步提高,并且进行10次试验。如果撞到桩筒则不计入次数。所以仿真车速从30 km/h开始逐渐增加,以5 km/h为提升单位,增加至75 km/h。最后计算出平均横摆角速度为8.81 °/s,在此过程中并没有发生侧翻。为了进一步分析蛇形试验的操纵稳定性和蛇形试验侧翻阈值。再次提高仿真速度,以1 km/h为提升单位。直到车速达到83 km/h时,发现车辆最大横摆角速度为9.43°/s,符合国标小于10°/s的要求,但车辆的后轮垂直载荷在13~14 s时为0,而且此时以及在经过第一个桩筒时车辆的侧向加速度达到了0.38g,可以认为在车速为83 km/h时,车辆发生了侧翻不安全事故[11]。车速为83 km/h的仿真侧向加速度、后轮垂直载荷、横摆角速度结果如图13~15所示。

图13 蛇形试验车辆侧向加速度

图14 蛇形试验车辆后轮垂直载荷

图15 蛇形试验车辆横摆角速度

这种高车速下的蛇形试验,虽然蛇形试验平均横摆角速度符合要求,但是进行试验时很不安全,不能保证试验员和驾驶员的人身安全,而仿真结果也能够与国标中对“车速不大于80 km/h”的要求吻合,这进一步体现了搅拌运输车蛇形试验仿真具有研究意义,可为操纵稳定性试验提供安全参考。

5 结语

文中通过构建混凝土搅拌运输车Trucksim仿真模型,研究了搅拌运输车的罐体质心模型,再用整车模型进行仿真时考虑罐体转动产生的质心偏移量。根据GB/T6323-2014中对蛇形试验要求进行仿真试验,通过与实车在车速为50km/h的蛇形试验数据进行对比,在验证了仿真模型的合理性。通过不同速度的仿真,发现平均横摆角速度和侧向加速度都符合相关法规标准要求,在试验中继续提高车速,得到搅拌车在蛇形试验工况下临界侧翻时的车速阈值为83 km/h。通过以上研究为混凝土搅拌运输车进行操纵稳定性试验安全提供了参考,为车辆安全性能提供了基础依据。