高强度硬岩桩基旋挖钻初步选型应用分析

2020-12-23李宏伟

李宏伟

摘要:文章针对硬岩地质的钻孔桩,以服务施工生产为出发点,提出了旋挖钻初步选型的方法,并结合实际案例进行了应用分析,解决了困扰施工单位旋挖钻初步选型的难题,为今后的旋挖钻快速施工提供参考和借鉴。

关键词:硬岩;旋挖钻;选型;施工

中图分类号:U291A421474

0 引言

当前,随着旋挖钻机性能的逐步提高,它的适应范围越来越广阔,其速度快、质量好、污染小等优越性也更加突出,即使在硬岩地质钻孔桩中使用程度已经非常普遍。针对硬岩地质条件的有关旋挖钻入岩问题,学者和科研人员也做了大量的理论研究,但多是基于设备生产厂家对旋挖钻的改进和科研机构对旋挖钻破岩机理的理论研究,如何以施工生产企业为服务对象,重点研究旋挖钻机的选型,仍然没有一个明确的定论,不少施工企业为此多走了不少弯路,不光造成资金的浪费,也耽误了工期,本文以此为研究的出发点,提出了一种针对硬岩地质条件下旋挖钻初步选型的简单方法。

本文所指硬岩,主要是指强度较高的基岩,用岩石单轴极限抗压强度表示是指R≥80 MPa或坚固性系数f≥8(f=R/100,R为岩石标准试样的单向极限抗压强度值)的基岩,旋挖钻钻孔这样的岩石并不常见,可以依靠的经验也较少,克服这种特殊的基岩对旋挖钻的应用具有重要意义。

1 硬岩条件钻机选型传统做法

自20世纪80年代旋挖钻机被引进国内算起的30多年时间里,旋挖钻大部分的施工对象都是土层、砂砾和软岩等,近几年越来越多的旋挖入岩要求被提出[1],旋挖钻入岩的设计及应用才有了一定的发展,在不断的实践总结中,施工单位对旋挖钻的选型开始具备一定理论和应用基础。

目前,对于机型参数选用方面,施工方主要看重扭矩和额定功率,对钻杆材质、钻杆结构、卷扬单绳提拔力研究很少,且多是以经验数据为主。传统做法如下:施工单位拿到设计图及地质勘查报告以后,首先根据基岩的轴心抗压强度来判定基岩等级,然后查看桩基的桩长和桩径,选择机械类型。当基岩强度在20 MPa左右时,对于桩在60 m以内,桩径在1.2 m以下,一般200型的旋挖钻基本都可以使用,当桩径达到1.2 m以上时,桩径每增加100 mm,按照经验数据,扭矩相应增加15~20 kN/m;当强度达到50 MPa左右时,大扭矩旋挖钻组合截齿筒钻或牙轮筒钻勉强也能钻进。该做法在成本和工期没有严格要求下一般都能适用,但当遇到强度>80 MPa的硬岩时(通常这种类型基岩也较少),选择就比较费劲,尽管市面上旋挖钻机型较多,由于经验较少,很难有一个明确的指导标准,最后选择的机型常常不是进度太慢,就是成本较高,甚至还有由于盲目操作导致出现钻头磨损过快、钻杆卡钻或断杆的情况,大大影响了施工安排,也造成巨大的损失。

在提高入岩效率问题方面,通常认为增加轴向压力可以提高入岩效率,选取合理的轴压是实现高效破岩的一个必要条件[2],但轴压选取与岩石强度性质的关系方面却鲜有研究。

2 考虑破岩方式的旋挖钻选型方法

根据当前对旋挖钻破岩机理的主流研究,旋挖钻破岩主要是一个材料力学和岩土力学分析和应用的过程,试着将这些研究原理进行综合,能推导出旋挖钻初步选型的相关方法,具体方法如下:

(1)先查询地质勘查报告中基岩的相关力学参数,根据库伦纳維尔理论的推导,得出钻齿轴向压力与切削力的关系,如式(1):

FX=4Fyπσc(tanα+tanβ)(cosφ-f1sinφ)12sinφ+12+1(tanα+tanβ)tanφ)σ+Fyf (1)

式中,Fx、Fy分别表示钻齿切削力与轴向压力;σ、f、f1和ψ分别表示岩石抗剪强度、切削具与岩石摩擦系数、岩石内摩擦系数和岩石内摩擦角;α和β表示与钻齿倾斜角度有关的参数。

由于截齿破岩相对其他类型钻齿经济、适用性广、安装方便,本文主要以截齿钻来做研究对象。

(2)根据上述关系及扭矩公式T=FXmD2和加压力公式F=mFy 计算出选型钻机需要配置的压力、扭矩的关系,并根据破岩强度理论Fy≥Sσc,大致计算出最低需要配置的加压力和扭矩,完成第一次初步选型。

破岩强度理论公式中:σc表示岩石的单轴抗压强度;S表示截齿硬质合金头侵入一定深度后与岩石接触面在水平面的投影面积。

(3)根据第一次选型型号可以初步选定钻杆型号(如果市场调查详细,可以多选定几种型号和材质的钻杆),根据旋挖钻钻进过程中的钻杆约束条件,计算钻杆能承受的扭矩,同时将钻杆约束算出的扭矩与上述选出的型号进行比较,可以判定最终的扭矩大小,考虑大扭矩预防卡钻的作用,从钻杆材质上进行扭矩的一次估算,从而实现旋挖钻的再一次选型。

(4)当选定钻杆扭矩不满足要求时,一般情况可以改进钻杆的设计或材质;当加压力不满足要求时,一般采用小筒钻引小孔,然后采用大筒钻完成二次取芯。

(5)由于旋挖钻是一个自动化程度较高的机械设备,需要考虑的因素还有很多,如发动机功率、底盘总重、主副卷扬拉力、筒钻钻齿设计等,但上述压力和扭矩是最关键的参数,因此本文所述选型只是一种初步选型的方法。

3 工程应用实例

3.1 工程概述

湖滨东路站为厦门地铁3号线第二个车站,围护结构前期全部为地连墙结构,由于岩层较厚、强度较高,成槽困难,后部分变更成围护桩,总共49根,桩径D=1 400 mm、深度为38~44 m,桩范围地质情况为底部位于散体状强风化花岗岩、碎裂状强风化花岗岩,大里程段桩底部分进入中风化花岗岩。经地质补勘,围护桩基岩部分最小入岩深度为3 m,最小强度为70 MPa,最高强度为130 MPa。

3.2 选型过程

施工单位在对前期的围护桩施工经验总结基础上,对硬岩地质钻机选型做了充分研究,具体选型过程如下:

3.2.1 施工工况

钻孔桩直径D=1 400 mm,成孔最深h=42 m;

旋挖钻最大加载及扭力情况下的碎岩能力;

钻杆为机锁式,钻杆最不利受力情况取最外层钻杆。

3.2.2 基本参数

根据所给地质情况,查表:中风化花岗岩σ=0.09 Rc=11.7 MPa,f=0.5(有泥浆),f1=0.4,ψ=55°。

钻具截齿按照1.4 m桩基设计,一般配置16个钻齿,即m=16;各种钻具截齿具有一定的相似性,本次截齿头锥角可以取90°,钻头切入角θ取30°,则α=15°,β=75°,钻头直径与实际采用不一致时,可予同理修正。

3.2.3 第一次选型

根据第三章中第一步推导,代入上面的基本参数,有FX=0.44 Fy。

将FX=0.44 Fy代入第三章第二步中,有T=0.308 F。

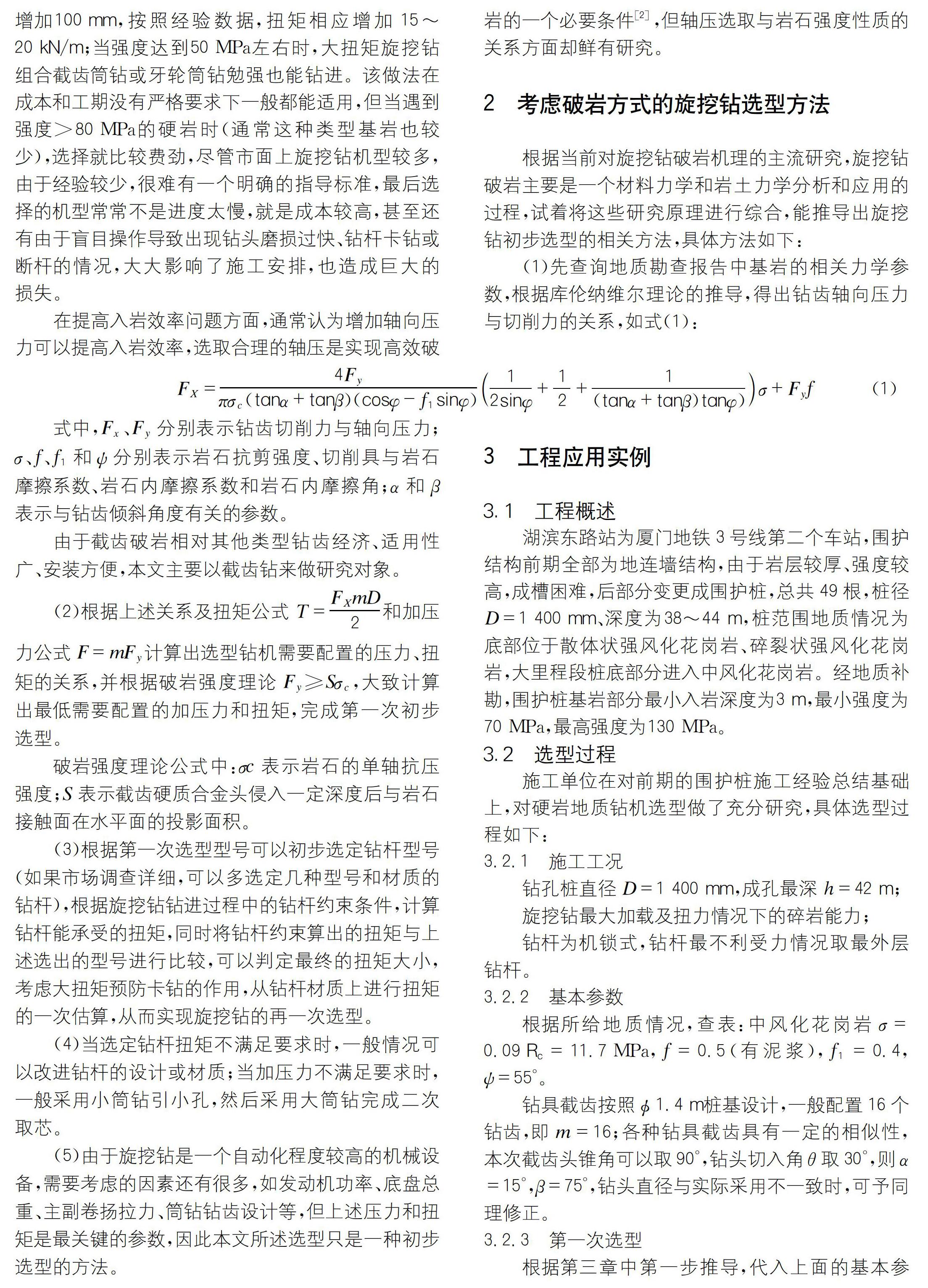

计算单个截齿钻的压力,需要先计算出截齿钻的与岩石的接触面积,下面以适用中风化硬岩的3066-22型合金截齿钻为模型,截齿钻钻头最大侵深模型图如图1所示。

旋挖钻合金头为主要切削硬岩的接触部分,当钻头AB面全部进入岩层时,侵岩深度最深,此时d=12.88 mm,按此要求配置旋挖钻可以达到快速进尺的目的。考虑到对钻头的保护,一般取最大侵深的80%,此时d=10.3 mm,S=83.28 m2。再按照公式Fy=Sσc,根据破岩强度理论Fy≥Sσc,则Fy≥10.83 kN,F≥16Fy=173.3 kN,T≥53.4 kN·m。从上面可知,按照动力头传递压力占总压力的80%~90%算(取85%算),F≥16 Fy=203.8 kN,T≥62.8 kN·m,可以初步选择最大加压压力接近203 kN的旋挖钻,这里选择中联ZR280,最大出入扭矩280 kN·m,最大压力210 kN。

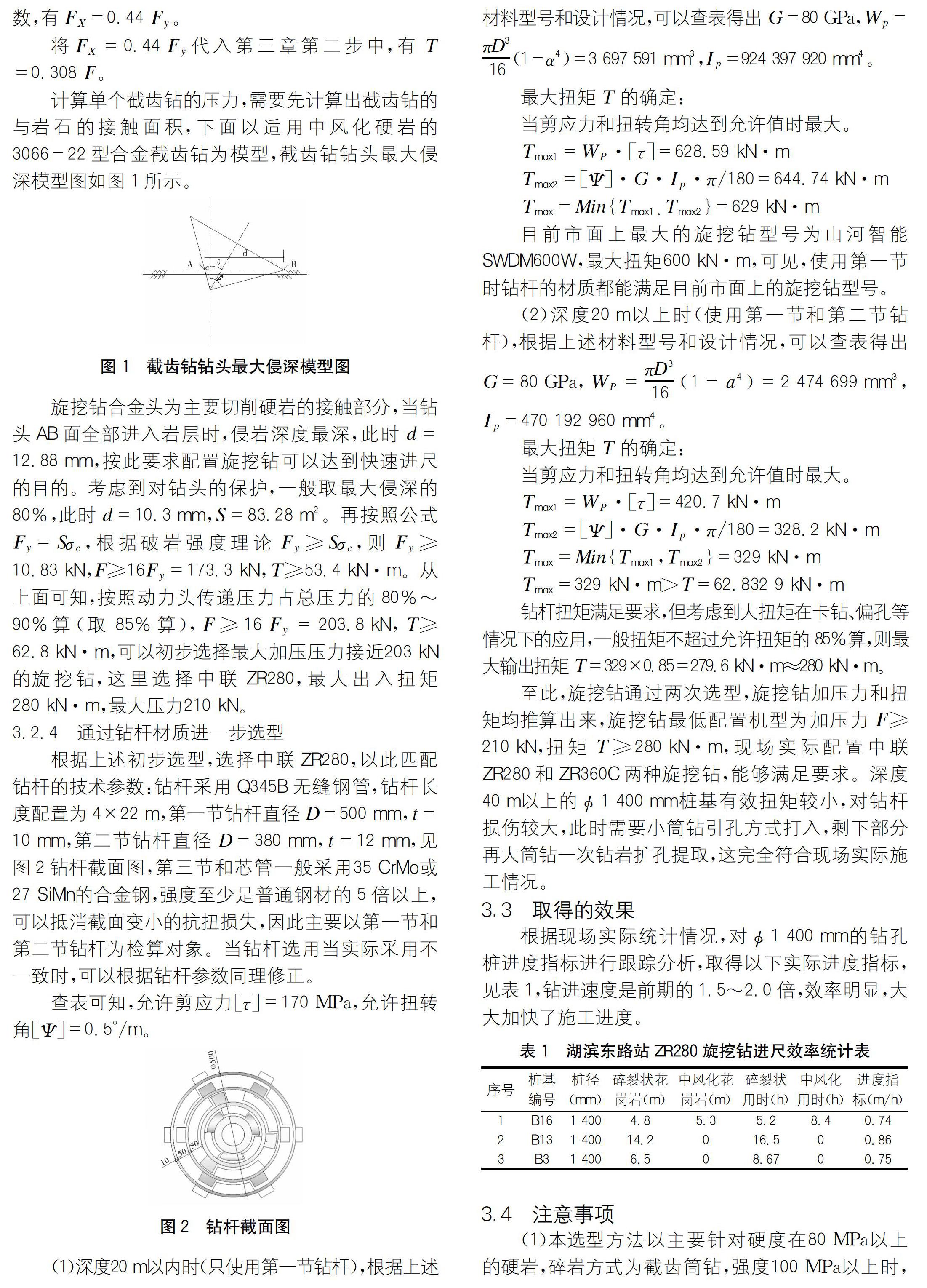

3.2.4 通过钻杆材质进一步选型

根据上述初步选型,选择中联ZR280,以此匹配钻杆的技术参数:钻杆采用Q345B无缝钢管,钻杆长度配置为4×22 m,第一节钻杆直径D=500 mm,t=10 mm,第二节钻杆直径D=380 mm,t=12 mm,见图2钻杆截面图,第三节和芯管一般采用35 CrMo或27 SiMn的合金钢,强度至少是普通钢材的5倍以上,可以抵消截面变小的抗扭损失,因此主要以第一节和第二节钻杆为检算对象。当钻杆选用当实际采用不一致时,可以根据钻杆参数同理修正。

查表可知,允许剪应力[τ]=170 MPa,允许扭转角[Ψ]=0.5°/m。

(1)深度20 m以内时(只使用第一节钻杆),根据上述材料型号和设计情况,可以查表得出G=80 GPa,Wp=πD316(1-α4)=3 697 591 mm3,Ip=924 397 920 mm4。

最大扭矩T的确定:

当剪应力和扭转角均达到允许值时最大。

Tmax1=WP·[τ]=628.59 kN·m

Tmax2=[Ψ]·G·Ip·π/180=644.74 kN·m

Tmax=Min{Tmax1,Tmax2}=629 kN·m

目前市面上最大的旋挖钻型号为山河智能SWDM600W,最大扭矩600 kN·m,可见,使用第一节时钻杆的材质都能满足目前市面上的旋挖钻型号。

(2)深度20 m以上时(使用第一节和第二节钻杆),根据上述材料型号和设计情况,可以查表得出G=80 GPa,WP=πD316(1-a4)=2 474 699 mm3,Ip=470 192 960 mm4。

最大扭矩T的确定:

当剪应力和扭转角均达到允许值时最大。

Tmax1=WP·[τ]=420.7 kN·m

Tmax2=[Ψ]·G·Ip·π/180=328.2 kN·m

Tmax=Min{Tmax1,Tmax2}=329 kN·m

Tmax=329 kN·m>T=62.832 9 kN·m

鉆杆扭矩满足要求,但考虑到大扭矩在卡钻、偏孔等情况下的应用,一般扭矩不超过允许扭矩的85%算,则最大输出扭矩T=329×0.85=279.6 kN·m≈280 kN·m。

至此,旋挖钻通过两次选型,旋挖钻加压力和扭矩均推算出来,旋挖钻最低配置机型为加压力F≥210 kN,扭矩T≥280 kN·m,现场实际配置中联ZR280和ZR360C两种旋挖钻,能够满足要求。深度40 m以上的1 400 mm桩基有效扭矩较小,对钻杆损伤较大,此时需要小筒钻引孔方式打入,剩下部分再大筒钻一次钻岩扩孔提取,这完全符合现场实际施工情况。

3.3 取得的效果

根据现场实际统计情况,对1 400 mm的钻孔桩进度指标进行跟踪分析,取得以下实际进度指标,见表1,钻进速度是前期的1.5~2.0倍,效率明显,大大加快了施工进度。

3.4 注意事项

(1)本选型方法以主要针对硬度在80 MPa以上的硬岩,碎岩方式为截齿筒钻,强度100 MPa以上时,为了保护钻头,节省成本,最好采用更高强度的牙轮钻具完成。

(2)本选型全部以更快施工进度为主要导向,尽量采取大扭矩大轴力的旋挖钻一次碎岩、一次取出的方法,因此没有对旋挖钻其他方法(如短螺旋钻头、双管筒钻)进行比较。

(3)上述选定的钻杆为国产大扭矩钻机的一般型号,各个厂家情况略有不同,具体型号需要经过与厂家进行调查获取。

4 结语

旋挖钻破碎入岩到现在还是一个世界性难题,目前多是理论方面和设备改进性的研究,如何将理论研究变为有价值的应用值得思考。本文以从施工选型的角度出发对旋挖钻的应用做了一次较大的研究,总结如下:

(1)提出了一套较完整的旋挖钻初步选型的方法,并通过工程实例进行了演示应用,具有一定的应用价值。

(2)由于旋挖钻需要考虑因素较多,本次选型只是提供一种比较简单、适用的选型方法,其他因素如发动机功率、底盘总量还可以进一步研究进行深化。

(3)钻机和易损部件所有的参数应用前必须进行认真调查,有时需要多方对比,参数的准确是保证可靠选型的关键。

参考文献:

[1]贾学强,张继光.旋挖钻机碎岩计算方式的分析探讨[J].探矿工程(岩土钻掘工程),2017(9):23.

[2]黎中银,王宏伟,解大鹏.旋挖钻机入岩机理和钻岩效率的分析[J].建筑机械上半月刊,2008(1):76.

收稿日期:2020-04-09