对防爆型低速永磁直驱三相同步电动机的设计研究

2020-12-23辛佰富

辛佰富

摘要:近些年来伴随着永磁电机制造技术以及永磁材料制造水平的日益提升,永磁电机的主要制造工艺以及技术问题已经得到了有效的解决。为此,越来越多的企业与科研机构立志于永磁同步电机的研究工作,以此研究出更多新产品好适应于不同的应用场合。鉴于此本文笔者即在梳理了国内外学者以及相关工作人员对永磁电机的大量研究资料的基础上,结合个人研究经验,提出防爆型低速永磁直驱三相同步电动机的设计研究,以供广大同行参考借鉴。

关键词:防爆型;永磁直驱三相同步电动机;电动机设计

前言:

因永磁同步电机本身的体积小,重量轻,噪音低,但效率却相对较高等一系列的优点,使得其应用与发展前景都十分的广泛。也正因如此,大力的推动与研究永磁同步电机则具有十分重要的现实意义。尤其是伴随着近些年来能源消耗量的日益上涨,人们更加热衷于选择节能型的高效电机,以满足需求的快速增加。而防爆型低速永磁直驱三相同步电动机,因其本身的可靠性较高、带载能力较强,且具有节能减排的作用,在现代煤炭生产之中更是得到了日益广泛的应用。鉴于此种情况笔者在查阅了大量相关参考文献的前提下,结合已有的低速永磁直驱同步电机为例,对防爆型低速直驱永磁电机的设计思路展开进一步的研究。

1.防爆型低速永磁直驱三相同步电动机的设计过程

虽然在不同负载类型下应用的永磁同步电机,其具体的工况不尽相同,但是基本的电机设计理念是一致的,主要的问题均都集中在如何将低频转矩脉动得以有效的消除之上。所以,对于低速高扭矩的永磁同步电动机而言,其设计关键应该在于如何进一步消除谐波引发的转矩脉动问题。通常情况下,非正弦气隙磁场会引发转矩的波动,因此在设计低速扭矩电动机或者是高扭矩电动机时,都应该尽可能的确保气隙磁场为正弦。

在设计低速直驱永磁同步电机时,其研究热点应该放在如何选择转子磁路结构上,如何优化极槽配合上,如何抑制齿槽转矩上,如何提升转矩密度上等诸多方面。而不同的应用场合与不同的额定参数,恰恰决定了电动机在实际设计过程中应该选取的不同方案参数。为此,本文笔者将应用场合定位于矿用驱动设备之上,旨在设计一台符合现场应用需求的防爆型低速永磁直驱三相同步电动机,并以一台额定功率為160kW,额定转速为60r/min,额定转矩为25466N·m的隔爆型低速永磁直驱三相同步电动机为例,从上述几个研究热点进行优化改进,从而对电动机的性能加以优化,降低电动机的实际体积与成本。

具体而言,在低速直驱永磁同步电机的设计过程中,应使用多极结构,以此降低额定的同步转速,并在大扭矩的前提下,进一步减少电动机额定电流,使得每极都能够具备足够强的激励磁场。而励磁面积又直接会影响到永磁体能够提供的磁场强度,因此永磁直驱同步电机可以采取切向式结构。

2.永磁直驱三相同步电动机转矩脉动的优化

众所周知,转矩脉动不仅会影响伺服系统的控制精确度,还会引发电机振动、机械噪声等问题,甚至会直接影响到整个电动机的运行可靠性。所以,绝大多数应用场合需要的都是平滑的转矩。而永磁直驱三相同步电动机之所以发生转矩脉动问题,归根结底还是因为齿槽转矩与谐波电磁转矩造成的。其中,齿槽转矩可谓是永磁电动机的一种固有现象,当定制绕组中的电流为零时,永磁体与开槽定子铁心之间相互作用下便会产生齿槽转矩;而谐波电磁转矩则是由于电压谐波分量与电流谐波分量,这二者之间的互相作用产生谐波电磁转矩。所以,有效的降低转矩脉动,便要同时削弱齿槽转矩与谐波电磁转矩,这是永磁直驱三相同步电动机优化设计的关键所在。

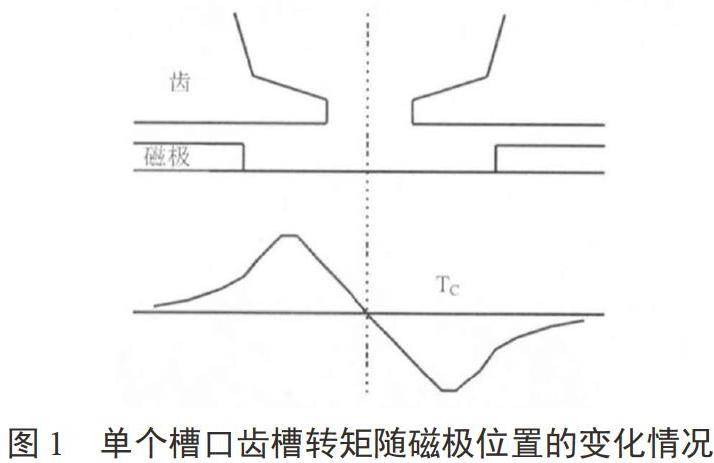

受到电机定子表面开槽的影响,齿槽转矩势必会相应产生。这是因为永磁转子的磁极与定子槽,如若处于不相等的前提下,主磁路的磁导率势必会相应发生变化,电机的转子更加倾向于在磁路磁导率最小的地方停止。而实际上电动机里面的永磁体始终会受到磁芯的吸引,也就使得各个永磁体之间会产生一种联合性吸引力,转子会停止在联合吸引力为零的位置之上。如若转子的角度旋转相对较小,那么永磁体远离初始的平衡位置之时,定子铁心便会对永磁体产生吸引,而这个吸引力则会阻止转子远离平衡位置,并产生磁阻转矩,阻止转子的旋转。齿槽转矩随磁极位置的具体变化情况,如图1所示。由此可以清楚的看出,当磁极极间中线处于零点位置时,磁阻转矩为零;而当转子移开,磁极极间中线于零点位置偏离开,因磁阻的变化随之产生磁阻转矩,试图将转子重新拉回到平衡位置之上。为此不少参考资料也对此展开了相应的公式计算得出结论,即:具有相同槽数的分数槽绕组电机,其本身的基波齿槽转矩的周期,为整数槽绕组电机的N倍,这就充分说明了使用分数槽绕组能够有效降低齿槽转矩。

齿谐波会造成点击低频转矩脉动以及电磁噪声等问题,因此通常情况下要想有效消除齿谐波往往会采取斜槽方法。然而由于永磁体的形状通常都为长方体,使用转子斜槽在一定程度上会加大永磁体的实际安装难度。所以,多采取定子斜槽这种方法消除齿谐波。

而在多极低速永磁直驱同步电动机的设计过程中,由于对定子槽的数目有着一定的限制,无法使用整数分布绕组的方式,对反电势形谐波加以削弱。因此,最为理想的选择应该是真分数槽集中绕组。

所以,本文设计研究的防爆型低速永磁直驱三相同步电动机,其定子绕组可采取集中分数槽绕组方式,电机绕组可以采取双层叠绕组。

3.永磁同步电动机的转子结构优化设计

对于永磁电机而言,其本身性能的优劣在很大程度上直接受到转子结构参数的决定,具体包括:选取合适的转子磁路结构,选取合适的极弧系数、选取适合的磁性材料,做好转子的隔磁优化等。

首先,按照不同的安装形式可以将永磁电机的磁极形式分为两种,即表面式、内置式;按照永磁体的不同激励方式,还可以将将永磁电机的磁极形式分为径向结构、切向结构、混合式,这三种。由于在直驱永磁同步电机中,其本身的极数相对较多,混合式的工艺与设计相对复杂,实际应用也相对较少。

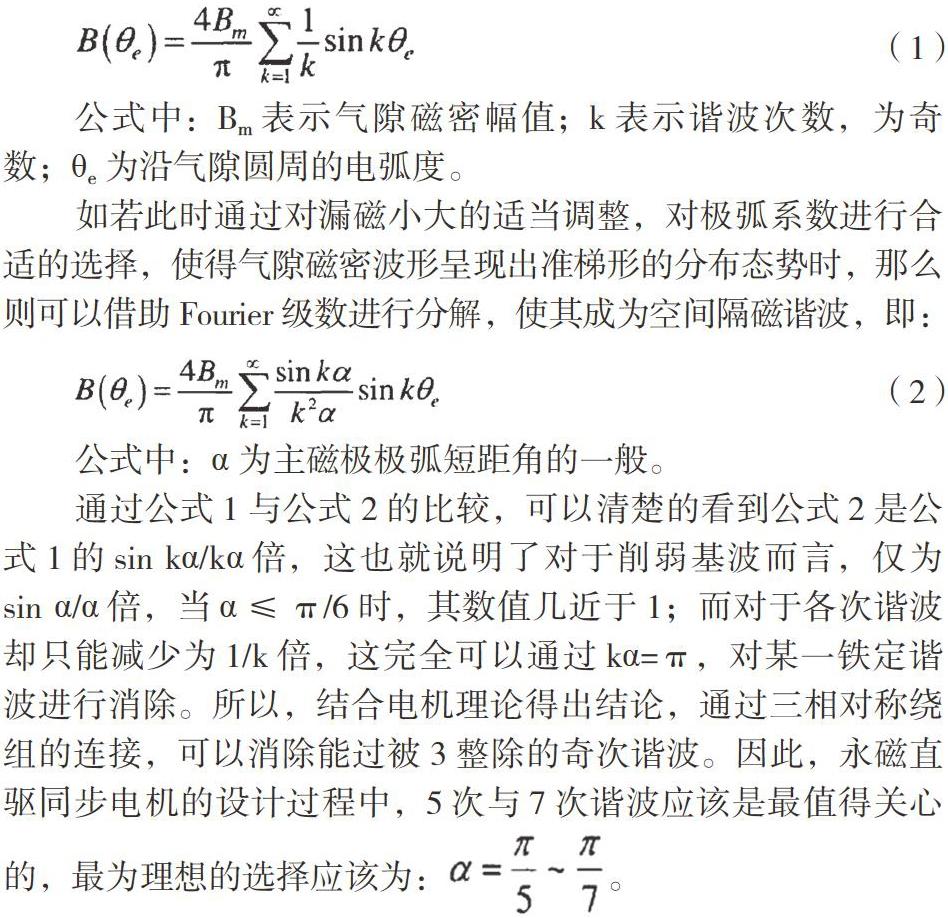

其次,选择不用的磁极电弧系数往往会影响到电枢绕组的电磁场波形以及电机的输出。所以,在低速大扭矩驅动系统的设计过程中,永磁同步电机要想消除谐波对电枢绕组电磁场波形产生的影响,可以从极弧系数的合理选择入手。为此,结合电机理论,可以用傅立叶极数分解将矩形波磁密度分布分解为空间谐波,即:

公式中:Bm表示气隙磁密幅值;k表示谐波次数,为奇数;θe为沿气隙圆周的电弧度。

如若此时通过对漏磁小大的适当调整,对极弧系数进行合适的选择,使得气隙磁密波形呈现出准梯形的分布态势时,那么则可以借助Fourier级数进行分解,使其成为空间隔磁谐波,即:

公式中:α为主磁极极弧短距角的一般。

通过公式1与公式2的比较,可以清楚的看到公式2是公式1的sin kα/kα倍,这也就说明了对于削弱基波而言,仅为sin α/α倍,当α≤π/6时,其数值几近于1;而对于各次谐波却只能减少为1/k倍,这完全可以通过kα=π,对某一铁定谐波进行消除。所以,结合电机理论得出结论,通过三相对称绕组的连接,可以消除能过被3整除的奇次谐波。因此,永磁直驱同步电机的设计过程中,5次与7次谐波应该是最值得关心的,最为理想的选择应该为:。

最后,随着钕铁硼永磁体能量密度的显著提升,钕铁硼俨然已经成为电机设计过程中首选的永磁材料。需要注意的是永磁体的环境温度与磁密有着密切联系,所以在计算永磁体时,也要对其工作温度时的性能予以计算。本文选用N38SH型号的永磁体,其具体性能见表1所示。

4.永磁电机电磁方案的优化设计

选取与匹配定转子的参数,可谓是永磁电机电磁方案优化设计的主要内容所在。因此,在电机的实际设计过程中,就必须要根据实际的要求与额定的参数,对电机的定转子冲片尺寸进行合理的设计。

在定子槽数的确定上,因本次设计研究的电机,其额定转速为60r/min,电机的运行效率最好选择为20HZ以上,以便于更好的满足多级少槽电机的实际设计特点。所以,在综合了电机的实际尺寸以及谐波削弱,绕组因数高度等情况下,可确定40级48槽最为适合。

在定子槽型的实际设计过程中,为了确保定子铁心能够拥有足够的强度,有效减少附加损耗,定子冲片槽形的宽度尺寸与定子齿距尺寸,二者之间的比值必须小于0.55,且冲片轭部的高度不得低于0.6倍的槽深,可将定子槽口的高度设置为1.5。而为了提高定子槽的实际利用率,保证定子齿部磁密均匀,避免出现局部饱和现象,在确保电磁性能的前提下,可以采取梨形槽,平行齿这种形式。

正是因为气隙尺寸能够对漏磁加以控制,能够有效减少磁钢的用量,进而大大降低电机的制造成本。所以,根据以往的电机设计经验以及相关参考文献的计算程序验证,本文电机设计选择的气隙尺寸为1.5mm,相应的磁极结构采取2倍不均匀气隙设计。

由于设计的永磁直驱同步电动机属于少槽多级结构,为了获得更打的励磁面积,可采取切向式结构,以及非导磁隔磁环这种隔磁措施。

做好极槽配合、定子槽型、气隙尺寸等相关参数的确定,可利用Matlab路算法经过反复的迭代计算,得出最优的电磁设计方案。

5.防爆型低速永磁直驱三相同步电动机的电磁建模与试验

通过有限元法建设防爆型低速永磁直驱三相同步电动机的电磁设计模型,在此之前应做出如下三点假设:第一,对磁场在定子圆周横截面上的变化进行忽略,将电机磁场的实际分布等效看做二维场用来求解计算;第二,认定永磁体磁导率沿各个方向都是相同的;第三,对铁心饱和影响进行忽略,认定铁心材料各向都是同性的,B-H特性曲线为单值,为了尽可能的减少计算量,在建模时仅对八分之一的电机模型进行构建。

确定好防爆型低速永磁直驱三相同步电动机的电磁设计方案以后,通过二维有限元计算模型,对空载工况、负载工况的相应磁场情况加以分析,对空载反电势幅值、径向气隙磁密谐波寒含量展开分析,研究永磁电机削弱齿槽转矩的方法,对仿真的有效性展开进一步验证。

同时,还要对电机机壳、端盖等,利用有限元软件展开模态分析,得要相应的压力数据与位移数据,以验证本次电机设计的防爆性能,判断电机机构是否合理。

结论:

本文首先阐述了防爆型低速永磁直驱三相同步电动机的设计思路与设计方法,之后根据永磁直驱三相同步电动机的应用场合,展开了一系列的理论分析,并且利用有限元模型以及Ansys礼学分析软件,对电动机的各项阐述进行校核计算,以此对电机设计的可行性与优异性进行验证。本次设计还存在许多的不足之处,仅供广大同行参考借鉴。

参考文献:

[1]刘文辉.隔爆型低速永磁直驱三相同步电动机研究[D]哈尔滨理工大学,2019.

[2]邵春雷.多定子径轴向混合磁路永磁同步电机研究[D].山东大学,2018.

[3]王明星.永磁同步电机效率和噪声的多目标优化[D].上海电机学院,2018.

[4]李娟娟.采用分数槽绕组的永磁同步电机性能分析[D].天津大学,2012.

[5]黄信.分数槽集中绕组永磁同步电机的分析[D].广东工业大学,2018.

[6]刘婷,黄志文,邓秋玲.永磁直驱风力发电机齿槽转矩削弱方法应用研究[J].湖南工程学院学报(自然科学版),2018(03).