某重型卡车轮弧下饰板尺寸偏差注塑工艺分析及解决方案

2020-12-23李渊博汪凌凌王少军

李渊博,汪凌凌,王少军

(华菱星马汽车(集团)股份有限公司,安徽 马鞍山 243061)

1 前言

随着汽车、工程、家电等注塑产品外观雕塑化发展,即产品的外观造型线条、立体感明显;尤其是汽车的外观装饰件,既要保证外观的造型的光顺性,又要保证外部搭接件的间隙均匀,线条流畅清晰;这就对产品的尺寸精度要求越来越高;同时要求产品在制造过程中,对产品注塑工艺的准确性及模具温度的稳定性有了更为严格的要求;因此,对产品尺寸精度要求较高的注塑件,在注塑成型工艺中注塑工艺参数的选定及模具使用温度的控制将决定产品的关键尺寸是否能达到设计标准要求。

本论文以某重型卡车左轮弧下饰板为研究对象,从注塑工艺控制的角度,对产品注塑关键尺寸控制方法进行研究;该产品外形尺寸为1159×601×58mm,其外观形状如图1所示。由于此产品成弧形,产品冷却过程收缩方向一致性有较大差异,生产过程产品尺寸超差风险也随之增加。因此,拟结合生产现场设备及注塑模具情况,对轮弧下饰板注塑成型工艺参数进行优化,从而解决实际生产中因产品成型和冷却过程的收缩不平衡导致的产品尺寸超差问题。

2 尺寸偏差产生原因

产品尺寸偏差影响因素有多种,主要有以下几个方面例如产品设计结构造型、注塑工艺参数、模具温度控制、材料收缩率范围、材料流动性、模具设计等因素,鉴于产品造型、注塑模具、注塑机生产设备已经固化,本文仅从工艺和模具温控的角度进行分析,以解决产品在生产过程中的超差问题,从而达到产品设计标准。

2.1 注射压力及注射时间

熔融状态的塑料是通过注塑机的注塑压力,将模具型腔进行充填完成的;成型过程中的注塑压力的选定,往往是通过对原材料的流动性及产品的进胶形式进行选定的;注射过程中高压高速对尺寸较大的产品,在填充冷却过程中,会形成较小收缩趋向,致使产品超差;同时注塑时间也是衡量注射条件的一个重要条件,是配合注压力和速度完成注塑过程的,时间过短会发生充填不完整,过长会产品胀模,也会致使产品尺寸偏差。

2.2 保压压力及保压时间

产品在注射完成后的冷却固化过程,会产生冷却收缩,在这个冷却收缩过程中;就需要对注射后续过程进行保压控制,以减小制品因固化冷却产生的尺寸变形;保压的压力和速度要根据产品进胶口设置和模具冷却效果而定;保压压力过大产品内部应力过大,会产生较大的尺寸变形,对细长的薄壁产品尤为明显;同时保压压力、速度与保压时间进行配合使用,以达到较好的补缩作用。

2.3 模具温度控制

注塑模具的温度的控制,在有高精度尺寸要求产品的生产过程中显得较为重要,若模具温度控制不到合理的范围,会致使产品局部收缩不均,尺寸局部和整体尺寸都会产品偏差;注塑模腔的温度控制与原材料种类、产品结构设计有关;型腔内温度不均匀会影响原材料的结晶取向及局部产品的收缩率;模具温度较高,产品在腔内未控制到稳定固化温度,产品出模后仍将产生收缩,引起尺寸偏差;较低模具温度会导致产品过快凝固,分子间的补偿作用减弱,会产生较大收缩应力,产品变形问题较为突出而产生尺寸超差。

3 产品工艺参数分析及方案对比

产品名称:某重型卡车左轮弧下饰板,生产设备为1600T注塑机,注塑机品牌为宁波海天塑机集团有限公司;材料牌号TPO(黑色)生产厂家为湖州众诚工程塑料有限公司;产品含胶口重量1587g,产品净重1561g,成型周期75s。

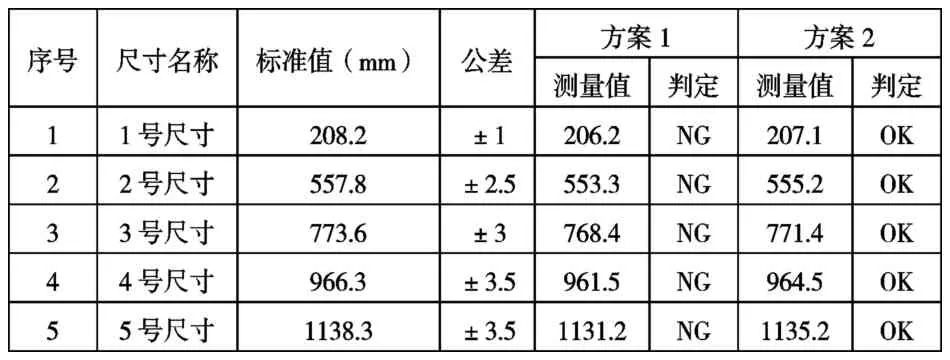

左轮弧下饰板的关键尺寸标准具体如图 2,在生产工艺方案一的生产状态下超差5~6mm。以下生产工艺方案优化,为建立在设备选型为1600T注塑机;模具为现存模具,模具结构与进胶位置大小固定及原材料牌号固定的情况下,对工艺参数方案进行优化,使生产产品尺寸达到设计标准要求。

3.1 方案一:工艺参数选定及相应产品精度

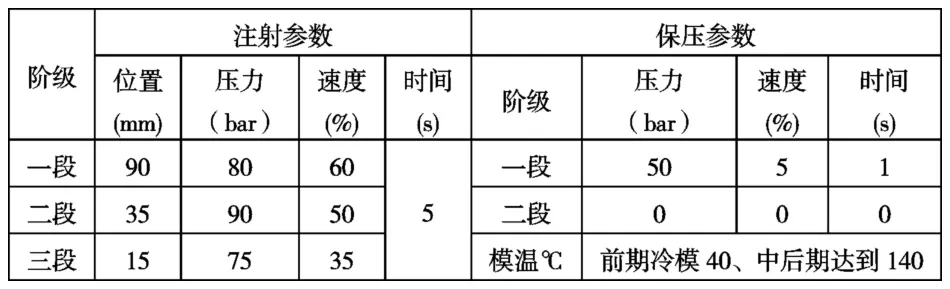

成型工艺参数设定值,具体如表 1,调出产品尺寸 1-5实际生产尺寸具体如表3。

表1 工艺参数设定值

3.2 方案二工艺参数选定及相应产品精度

通过对产品尺寸及重量分析;在设备型号选型合理与原材料粒子性能参数固定且为同一批次同一生产厂家供应的生产条件下,对相关注塑工艺条件作针对性调整,具体如下:

3.2.1 模具温度方面

经分析方案一仅采用普通冷却水进行对模具冷却,因模具现有水路已固定,难以保证模具型腔内的温度,生产过程中模具型腔内的温度不均衡,刚开始生产阶段模具温度40-70℃波动(模具腔内温度);生产中期模具温度 60-120℃波动(模具腔内温度);生产后期模具温度 90-140℃波动(模具腔内温度);从此可以得出模具生产过程中,模具腔内温度波动较大,增加产品尺寸的不稳定。

针对此种模具冷却状态,优化冷却方式,采用冰水机进行制备恒定温度23℃度的冷却水;同时采用多管可变量流量控制计对模具每组水路进行流量控制,保证模具生产过程开腔内壁温度在 75-90℃范围;让产品在模具开腔内均匀固化成型,减小因温度不均引起的收缩及产品变形。

3.2.2 注射压力方面

经分析方案一采用的是低压高速进行充填,注射时间为5S,由于原材料的流长比限制,致使产品的致密性不足致产品收缩变形较大;故对注塑充填压力、速度进行调整,改高压中低速进行注射,延长注射时间至8S,确保产品充填致密性,减少收缩变形引起的尺寸偏差。

3.2.3 保压压力方面

经分析方案一未采用注塑结束后进行相应的保压充填,由于相应的保压过程较短,会致使产品冷却后的致密性不足致产品内存在气孔,会引起较大收缩变形;故对注塑过程增加保压过程,采用高压低速进行保压填充,确保产品补缩压实,塑件密度增大,收缩率变小;更有利于控制产品收缩变形。

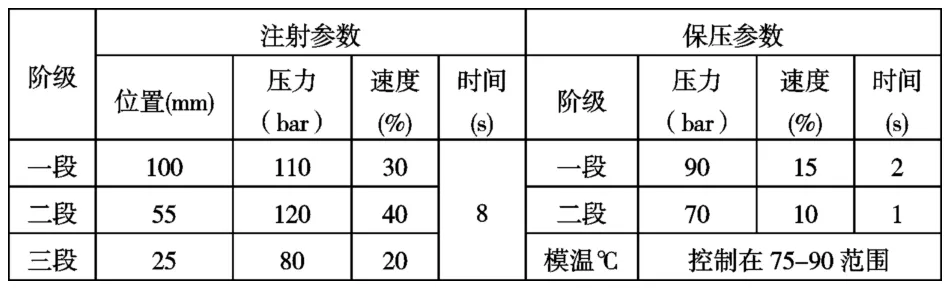

综合以上分析,方案二将对注塑工艺参数作如下修正:模具型腔内壁温度控制在 75-90℃范围:注射压力较方案一采用高压中低速进行注射,延长注射时间至8S;注射保压方面较方案一新增保压过程,采用高压低速进行保压填充;方案二成型工艺参数设定值,具体如表2。

表2 工艺参数设定值

根据以上两种工艺选定方案,对制得产品尺寸进行比较分析,具体见表 3,得出结论:采用方案二后,产品关键尺寸得到了有效的控制,尺寸1-5达到了设计标准要求。

表3 各方案产品数据分析及实物检测对比表

4 结论

通过对塑料注塑工艺研究,以轮弧下饰板产品为例分析了产品尺寸产生偏差的原因,并通过对注塑工艺参数的重新优化设定,来解决在注塑设备、注塑模具固化及原材料牌号固定的情况下,生产过程中出现的产品变形及产品关键尺寸超差问题;同时也为其它类似工艺产品的尺寸质量问题的解决提供了参考。