基于二元逆高斯过程的腐蚀输油管道剩余寿命预测

2020-12-22王艺斐谢明江

王艺斐 苏 春 谢明江

(东南大学机械工程学院,南京 211189)

管道是一种高效的石油和天然气运输方式.然而油气管道长期在高温、高压下工作,并且油气中的H2S、CO2、Cl-等腐蚀性介质导致管道内壁腐蚀.此外,管道外壁长期经受不同性质土壤、杂散电流的侵蚀.在多重因素的共同作用下,管壁会出现腐蚀、开裂、穿孔等现象[1].在突发的外力作用下或当油气的运行压力大于管壁承载能力时,管线会发生破裂并导致油气泄漏,造成环境污染和生态破坏[2].因此,开展管道剩余寿命预测、有效减少管道失效事件发生具有重要意义.

近年来,基于可靠性理论的油气管道剩余寿命预测研究受到关注.Mosallam等[3]利用概率模型表征腐蚀尺寸和管道特性的不确定性.Gong等[4]考虑管段泄漏、爆裂失效模式和不同腐蚀缺陷下极限状态函数的相关性,采用一阶可靠度方法评价含腐蚀缺陷管道系统可靠性.Bouledroua等[5]采用二阶矩方法评估受腐蚀管道因内压过大而失效的可靠性问题.但上述方法存在不足,主要表现在管道寿命预测精度不高、不适合于某些极端条件等[6].

管道腐蚀常表现为壁厚减薄、强度下降,是典型的性能退化过程.一些学者采用随机过程描述管壁性能退化的不确定性.张新生等[7]基于逆高斯(IG)过程建立油气管道腐蚀退化的状态空间模型,开展管道寿命预测和维修决策优化.Bazán等[8]提出非线性随机过程的腐蚀增长模型,通过对比线性随机变量腐蚀模型,验证模型的拟合效果.Wang等[9]建立埋地管道结构随机腐蚀增长模型,采用几何布朗桥过程模拟动态外部点蚀过程,用于地下管线结构的完整性管理.Ossai等[10]采用非齐次线性增长纯生马尔可夫模型预测油气管道内腐蚀的深度分布.Amaya-Gómez等[11]基于在线检测数据,集成应用Lévy过程、伽马过程和复合泊松过程构建管道腐蚀退化模型.Zhang等[12]根据地下能源管道腐蚀缺陷的检测数据,基于IG过程建立腐蚀深度增长模型,采用马尔可夫链蒙特卡洛仿真得到预测结果.

长输石油管道退化通常包含腐蚀穿孔、局部爆裂等多种失效模式,并且有不同的性能指标[13].为更准确地描述管道健康状态,有必要采用2个或多个性能指标表征管道健康状态,并考虑性能指标的相关性.Copula函数适合于描述多性能指标间的相关性.Zhou等[14]利用Gaussian Copula、随机过程理论描述管道缺陷生长之间的依赖关系.金晓航等[15]以Copula函数定义轴承2个性能指标的相关性,得到轴承剩余寿命的联合概率密度函数.

本文以长输石油管道为研究对象,考虑管道剩余壁厚、剩余强度2个退化性能指标,提出一种基于二元IG过程的腐蚀输油管道剩余寿命预测方法.首先采用Copula函数描述性能指标之间的相关性,建立管道剩余寿命的联合密度函数;采用期望值最大化(EM)算法估计失效概率密度函数中的未知参数;采用贝叶斯方法更新参数分布,完成石油管道剩余寿命的实时预测.最后通过数值案例验证所提方法的可行性与有效性.

1 基于逆高斯过程的管道退化建模

1.1 逆高斯过程

逆高斯过程是一种具有单调性的随机过程[16].假设产品退化量Y(t)服从逆高斯过程,它具有如下性质.

1) 当t=0时,Y(0)=0.

2) 对任意t4>t3>t2>t1,Y(t4)-Y(t3)与Y(t2)-Y(t1)相互独立.

其中,均值函数Λ(t)为一个单调增函数,ΔΛ=Λ(t+Δt)-Λ(t),Λ(0)=0.逆高斯分布IG(βΛ(t),ηΛ2(t))的概率密度函数为

(1)

式中,β为退化率;η为尺寸参数.

1.2 基于二元逆高斯过程的性能退化模型

采用多退化量预测设备剩余寿命时,需要考虑退化量之间的相关性.Copula函数是一种连接一元边缘分布函数及其对应多元联合分布函数的特殊函数,通过构建每个边缘退化过程的联合分布函数来定义多性能退化量之间的相关性.

1.2.1Copula函数定义

当函数C(u,v)满足如下性质时,称为二元Copula函数[17]:

1)C(u,v)的定义域为[0, 1]×[0, 1].

2)C(u,v)具有零基面,且二维递增.

3) 对于任意的u,v∈[0, 1],满足C(u, 1)=u,C(1,v)=v.

当已知各个变量的边缘分布函数时,可根据Sklar定理得到它们的联合分布函数.

1.2.2Sklar定理

令F(x1,x2, …,xN)为具有边缘分布F1(x1),F2(x2),…,FN(xN)的N元联合分布函数,则存在一个Copula函数C(u1,u2, …,uN)满足[18]

F(x1,x2,…,xN)=

C[F1(x1),F2(x2), …,FN(xN)]

(2)

若F1(x1),F2(x2),…,FN(xN)为连续函数,则C(u1,u2, …,uN)唯一确定;反之,若F1(x1),F2(x2), …,FN(xN)为一元分布函数,C(u1,u2, …,uN)是一个Copula函数,则由式(2)确定的F(x1,x2, …,xN)是具有边缘分布F1(x1),F2(x2),…,FN(xN)的N元联合分布函数.

由Sklar定理可知,采用Copula函数描述2个退化性能指标之间的相关特性可表示为[19]

F(x1,x2)=C[F1(x1),F2(x2)]

(3)

式中,F1(x1)、F2(x2)分别为2个性能指标对应的分布函数.

2 管道剩余寿命预测模型

采用首达时间(first hitting time)表征退化量与寿命L之间的关系,并据此开展剩余寿命预测.不失一般性,假设管道退化量随时间逐渐增加,其失效阈值为ω.当退化量超过ω时即认为发生失效,将管道剩余寿命预测问题转化为预测退化量何时会到达失效阈值ω.

给定失效阈值ω,管道的寿命L可定义为[20]

L=inf{lk:Y(tk+lk)≥ω|Y(0)<ω}

(4)

式中,lk为tk时刻的剩余寿命.

设剩余寿命的PDF函数为fLk(lk|Yk),则有

(5)

式中,Yk= {y0,y1, … ,yk}为tk时刻的退化数据集,yk为tk时刻的退化数据;μβ为均值;σβ为标准差;φ(x)为标准正态分布的概率密度函数;Φ(x)为标准正态分布累计分布函数.

2.1 管道剩余壁厚的计算判据

当管道剩余壁厚低于某临界值时,油气管道可能会发生泄漏失效.根据管道完整性管理规定,通常将腐蚀深度超过管壁厚度的80%作为管道需要维修的判据[21].通常,管道公司会不定期开展管道检测以获得腐蚀深度等基础数据.本文以管道剩余壁厚作为退化性能指标.考虑到不同性能指标的量纲存在差异,为便于分析进行归一化处理,剩余壁厚退化量定义如下:

(6)

式中,δ为剩余壁厚退化量;d0为初始壁厚;d(t)为t时刻时的管道壁厚.

2.2 管道剩余强度

文献[11-13]多采用爆破压力表征管道的承载能力,当所计算的爆破压力低于管道的运行压力时管道将会失效.相关的国际标准包括B31G、DNV F101和PCORRC.根据上述标准可以计算管道爆破压力[22].近年来,有限元方法在管道爆破压力计算中受到重视.

但是,在某种条件下爆破压力并不适用于作为管道剩余强度退化指标.在运行过程中,随着腐蚀缺陷的扩展,管道承压能力不断降低、剩余强度下降.本文综合考虑等效应力和屈服强度来描述剩余强度退化,采用有限元方法完成油气管道建模,通过仿真得到不同腐蚀缺陷下管壁的等效应力.当最大等效应力超过屈服强度时,管道将发生断裂失效.管道剩余强度退化量的定义如下:

(7)

式中,ε为剩余强度退化量;G为屈服强度;τmax为最大等效应力值.

2.3 基于二元逆高斯过程的管道剩余寿命预测

建立剩余壁厚和剩余强度2个性能退化量的剩余寿命边缘密度函数,利用Copula函数分析2个性能退化量的相关性,可获得管道剩余寿命的联合概率密度函数[23],即

(8)

式中,f(x1,x2)为联合概率密度函数;f1(x1)、f2(x2)分别为2个性能指标对应的概率密度函数;c(x)为Copula函数的密度函数.

通过计算联合概率密度函数,可得到管道失效概率及其剩余寿命.Copula函数类型众多,常用的Copula函数有Gaussian、T、Gumbel、Frank四种类型.不同Copula函数会导致不同的分析结果,因此需结合工程实际选择合适的Copula函数.

AIC(Akaike information criterion)信息准则可用于评价模型拟合数据的效果,具有广泛的适用性.根据AIC信息准则计算得到的R值越小说明拟合效果越好.本文采用AIC信息准则选择合适的Copula函数[24]:

R=-2lnA+2m

(9)

式中,A为模型对应的似然函数;m为模型中参数的个数.

3 模型参数估计

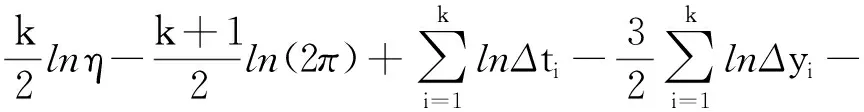

假设Δyi=yi-yi-1对应从时刻ti-1到ti的退化增量,Δti=ti-ti-1.在给定参数β的条件下,退化数据Yk的抽样分布函数可以表示为[25]

(10)

(11)

其中

(12)

(13)

(14)

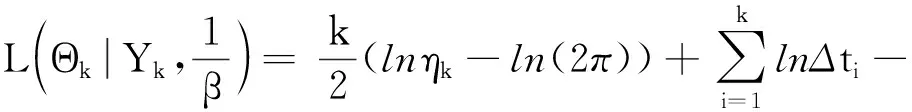

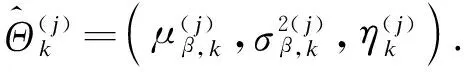

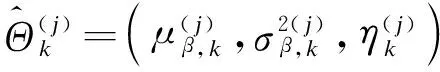

本文采用EM算法估计模型中的未知参数,基本步骤如下:① 对隐变量计算对数似然函数的期望,记为E-step;② 对求过期望后的对数似然函数最大化,记为M-step;③ 重复步骤①和②,直到满足指定的收敛准则.

(15)

(16)

(17)

(18)

(19)

η的初值可由下式得到:

(20)

(21)

式中,xi为第i个观测时刻的退化值;n为观测次数.

4 案例分析

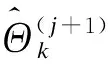

本节采用文献[7]中某管道24 a的腐蚀深度检测数据开展管道剩余寿命预测.所选管道材料为APILX52,管道内压为10 MPa,外径为340.8 mm,管壁厚度为9.9 mm,最小极限应力为359 MPa.表1为该管道不同检测时刻(tc)的管道壁厚退化量.

表1 不同检测时刻管道壁厚退化量

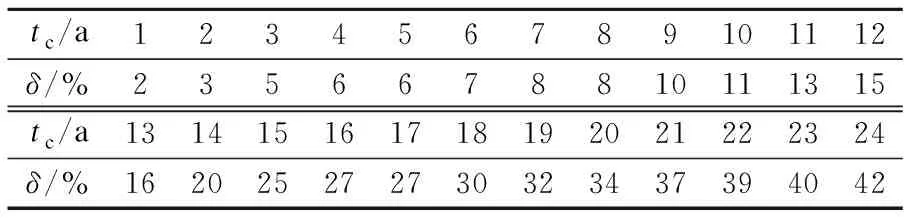

考虑到腐蚀管道失效与其剩余强度不足有关,采用有限元方法仿真求解管道剩余强度.对腐蚀缺陷建模时需要将缺陷简化为规则形状,本文将腐蚀缺陷假设为长方体[26].缺陷的几何尺寸包括最大腐蚀长度(lmax)、宽度(bmax)和深度(dmax).上述尺寸变化会影响等效应力和管道剩余强度.参照文献[7]设置管道的材料属性参数,分别建立9种不同的缺陷模型.通过有限元仿真模拟不同缺陷下管道最大等效应力(τmax),结果如表2所示.

表2 不同缺陷所对应的等效应力

由表2可知,当腐蚀长度不变时,等效应力随着腐蚀缺陷深度的增加而增加;当腐蚀深度不变时,等效应力将随缺陷长度或宽度的增加而增加.因此,管道剩余强度受不同方向腐蚀缺陷大小的综合作用,不能简单地忽略某个方向的缺陷尺寸.

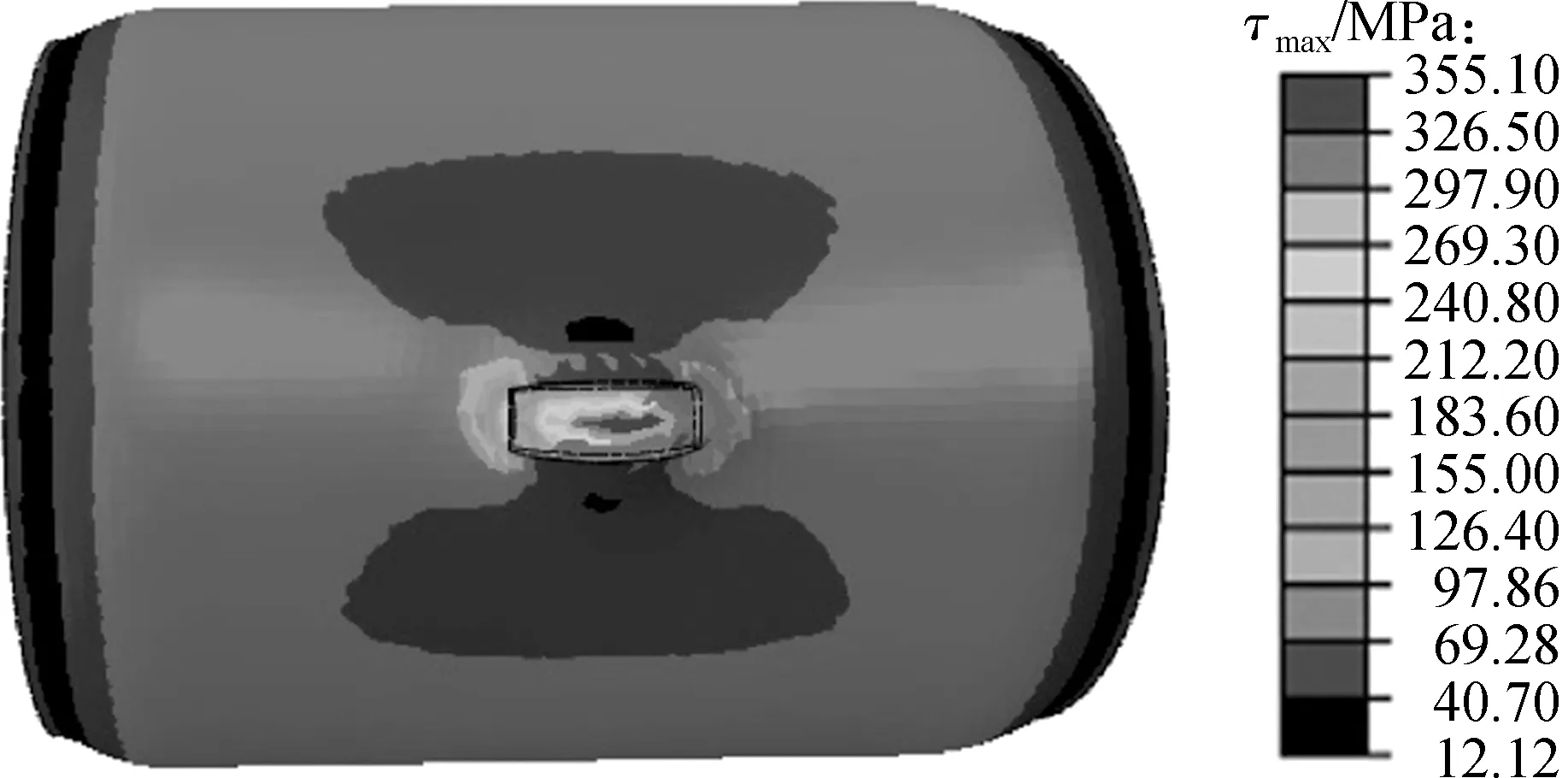

建立管道腐蚀缺陷有限元模型,划分网格并设定边界条件,可以计算出管道退化过程中不同时刻的等效应力.图1所示为缺陷模型对应的应力云图.根据式(7),可计算得到不同检测时刻的剩余强度退化量,如图2所示.

图1 管道应力云图

由式(8)可得到2个性能指标剩余寿命的边缘概率密度函数,并根据AIC信息准则选择合适的Copula函数管道剩余寿命联合概率密度函数.

图2 管道剩余强度性能指标退化趋势

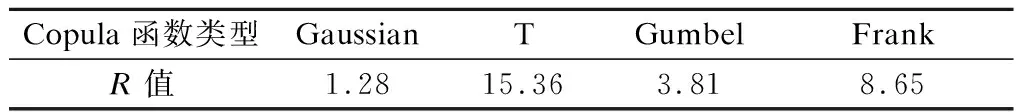

按照AIC信息准则得到4种常用Copula函数的计算结果如表3所示.根据AIC准则计算所得R值越小,说明所对应的Copula函数适应性越好.由表3可知,Gaussian Copula函数所对应的R值最小.因此,选择Gaussian Copula函数来表征2个性能指标之间的相关性,得到管道剩余寿命的联合概率密度函数.

表3 4种Copula函数的R值

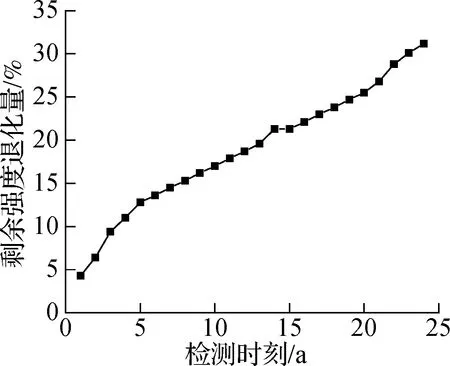

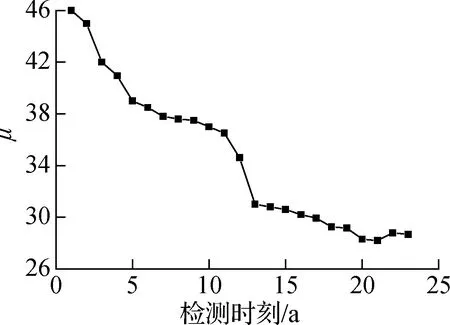

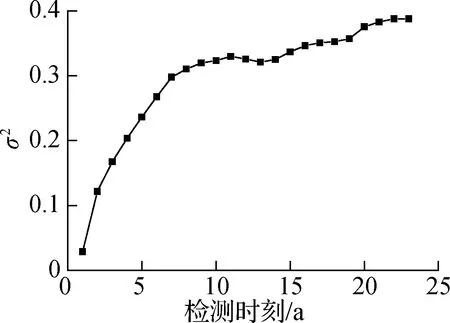

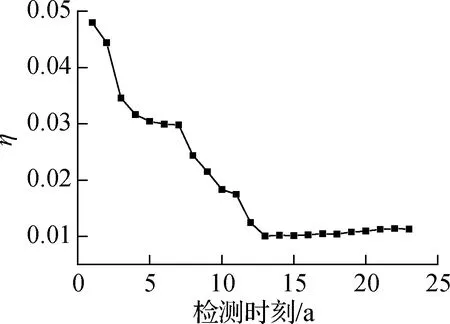

图3为剩余壁厚指标所对应的不同检测时刻对参数μ、σ2和η的估计值.管道剩余强度参数所对应的参数估计与剩余壁厚退化指标趋势相似,此处不再赘述.由参数估计结果可知,随着有效退化数据量的增加,各参数估计结果逐渐逼近真实参数值.原因在于,贝叶斯更新与EM算法结合能够充分利用新获得的退化数据,实时更新估计结果,有助于提高预测精度.上述结果验证了本文所提出的参数估计方法的有效性.

(a) μ

(b) σ2

(c) η

表4 不同检测时刻模型的参数估计值

图4 不同时刻管道剩余寿命预测的概率密度函数

由图4可知,随着管道运行时间的增加,失效概率密度函数峰值呈增加趋势,管道发生失效的概率不断增大,同时管道的剩余寿命减小.上述结论与工程实际相符.

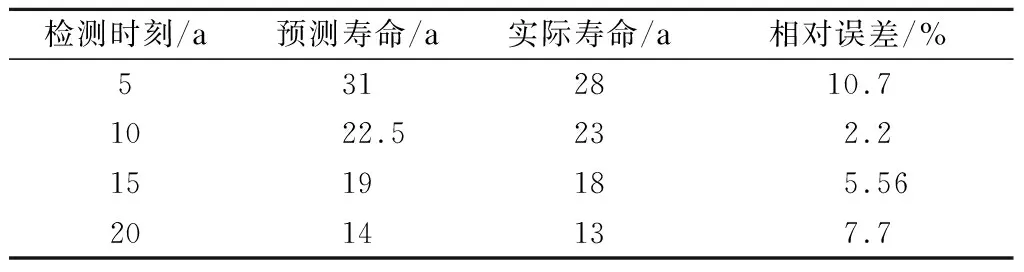

为客观评价所提方法剩余寿命预测效果,定义相对误差指标(E):

(22)

式中,S为剩余寿命预测值;T为实际的剩余寿命.

管道实际寿命采用文献[7]中的腐蚀油气管道的剩余寿命值,即设计寿命减去当前已服役的时间.剩余寿命预测误差结果如表5所示.基于二元IG过程的剩余寿命预测方法的最大预测误差为10.7%,最小预测误差为2.2%,总体上,采用IG过程的预测误差相对较小,具有较高的预测精度.

表5 剩余寿命预测值与实际值比较

5 结论

1) 考虑到单一性能退化指标难以全面反映输油管道的健康状态,文中提出同时利用2个性能指标评估管道健康状态的方法,并构建基于二元IG过程的管道性能退化模型.

2) 结合数值算例,采用Gaussian Copula函数评估2个性能指标的相关性;通过更新IG过程确定管道失效概率密度函数,分析管道健康状态,完成管道剩余寿命预测.案例分析表明,基于二元IG过程的剩余寿命预测最大预测误差为10.7%,最小预测误差为2.2%,所提出的预测方法具有较高的预测精度.