为百洞口冷却机改造

2020-12-21钱旺龙

孙 云,钱旺龙

(南京西普水泥工程集团有限公司,南京 211100)

湖南为百洞口4 000 t/d熟料生产线是我们公司一条总包项目,自从2015年以来运行比较顺利和稳定,正常产量超出计划,又因原料更换为易磨性良好的物料,2019年再次应业主邀请,对此生产线进行提产改造,计划产量提高25%左右。我司对整条生产线进行重新分析、计算,对各个设备进行详细考核,于2019年初对冷却机进行了方案的设计与改造。该文介绍了冷却机的改造过程,改造后达到5 000 t/d(最大5 200 t/d)。

1 改造前冷却机参数及存在的问题

1)原冷却机实际产量峰值已经到达4 800 t/d,但是原始设计产量为4 000 t/d。

2)液压缸推动频率已经达到设计上限7次(原始设计1~7次)。

3)活动篦床料层部分厚度在1 000 mm以上,超过设计要求(正常设计控制在700 mm左右)。

4)熟料破碎机破碎后出现大面积的红料,篦床两侧常出现红河现象。

5)固定篦床风压较低,活动篦床二、三、四风室细料侧风压过高。

6)熟料出料温度过高,经常超过100 ℃。

2 技改需要解决的几个问题

1)为了提高固定篦床的热回收效率和冷却效果,需提高熟料热交换时间,即增加固定篦床的料层厚度。

2)增加部分风机的供风量,重新划分固定篦床的供风区域,合理地供风,满足提产后的冷却能力。增加窑系统的二、三次风温,保证熟料冷却温度。

3)增加篦床推动频率,合理地控制篦床料层厚度,提高运动篦床的输送效率,提高冷却机的产量。

3 具体改造方案

为了满足生产线提产到5 000 t/d(最大5 200 t/d)的产量,进行以下几点改造措施:

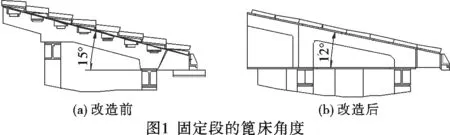

1)首先对固定篦床的角度进行一定的调整,如图1所示。图1 (a) 为改造前固定段的篦床角度,图1 (b) 改造后固定段的篦床角度,将改造前的固定篦床的水平倾角15°改为12°,倾角变小后,根据熟料自重的力学分析,物料的下滑阻力加大,在物料达到平衡状态后,固定篦床的料层堆积厚度增加后,风室的压力随之增大,因物料的堆积厚度增加,所需的风机风量及风压必须加大,才能满足现有料层厚度的冷却,这样有效改善固定段的熟料骤冷,增加熟料与热风的热交换时间,提高固定篦床的热回收效率[1]。

2)针对二、三、四风室细料侧风压过高,熟料破碎机处出现大量红料,篦床两侧都有红河现象出现,对供风系统进行全面的核算和选型。

(1)优化固定床供风系统。前面已经对固定段篦床角度进行了调整,使料层厚度有一定的增加,又因为冷却机产量要提升到原产量的125%左右,所以原来的配风系统既存在配风不足,又存在配风不均匀两个问题,图2 (a)为原来的风室分布,表1可以详细地看出改造前各个风室对应风机的具体技术参数,现在对不同料层、各风室具体位置的供风做出相应的调整。因熟料从窑出口流入冷却机时,物流伴随窑的转动,细料沿着窑的旋转方向会稍微落后粗料流入冷却机的固定段,这样会导致固定段的一侧会集中更多的细料,而细料侧的冷却就需要更大风量、更高的风压,而之前固定段的原F1和原F2风机属同风压、风室供风,易造成固定段粗细料侧供风混乱,造成运动篦床的红河现象,冷却效果差[2]。经过精细的计算,我们现在对固定段进行重新配风,如图2 (b)所示,F1和F2风机不变,重新对固定段篦床进行区域化供风,新风机位置如图2 (b),新增F1A,全压12 000 Pa,风量10 000 m3/h,对细料侧单独供风,详细的各风机具体的技术参数表见表2,这样很好地解决了入料口的固定段粗细料的冷却,精细配风,高效冷却[3]。

(2)调整运动段的供风系统。由于要提产,整个冷却机原来的配风量已经不合理。因为F3、F5、F8都处在活动段的细料侧,需要增加供风量,现在用9 500 Pa、62 000 m3/h的风机替换原风机F3(9 500 Pa、43 000 m3/h),用9 500 Pa、52 000 m3/h的风机替换原风机F5(9 000 Pa、39 000 m3/h),用9 500 Pa、43 000 m3/h的风机(即原F3)替换原风机F8(8 000 Pa、36 000 m3/h),活动篦床其他风机供风不变,详细的各个风室的配风量和风压见表2。整个配风系统重新划分,能够满足提产后的供风,精细的配风系统使得红河现象基本消失,冷却效率大大提高。

表1 原冷却机风机

表2 改造后冷却机风机

3)液压站和电控的改造。为了满足现有产量的输送能力,提产25%左右,需要提升液压站的能力。将原有的三用一备,详见图3(a),在推程过程中泵1要控制序列1、2、3;泵2控制4、5、6;泵3控制7、8、9、10。回程要分批回程,第一批回程:序列1、4、7、10回程,此次回程:泵1控制序列1;泵2控制序列4;泵3同时控制序列7、10;此时是泵3流量的峰值。第二批回程:泵1控制序列2;泵2控制序列5,泵3控制序列8。第三批回程:泵1控制序列3;泵2控制序列6;泵3控制序列9。所以在第一回程过程中泵3需要同时控制序列7、10,是液压站流量最大的时候,当推动频率达到设计上限7次时,泵3一直处于高负荷运转,对泵的寿命和安全性都是一个很大的挑战,对系统的稳定运转也是一个隐患[4]。现在改成四用一备,详见图3(b),即将原有的备用系统作为泵4接入序列9和10,重新接入一套备用系统,原泵3只控制序列7和8,其余同上,电气控制系统也随之做出相应的配套改造。这样不管在推程还是回程,对泵3的流量要求直接减半,使得泵3完全可以在安全稳定的量程内使用,也将最大的推动频率提高到9次/min,有效提高活动篦床的输送效率,降低了活动篦床的料层厚度,加上前面配风风量的增加,细料侧精细配风,大大地提高了冷却效率和产量,也有效解决了出料温度过高的问题。

4 改造后冷却机性能

经过固定篦床角度的调整,风室的重新分配,活动篦床局部风室配风量、风压的增加,液压驱动能力也做出提高,产量可以稳定达到5 000 t/d;产量5 200 t/d时保证熟料顺利通过;出料温度可以控制在100 ℃以内;状态稳定良好时可以裸手触摸熟料,冷却效果较之前大大提高;平均二次风温>1 150 ℃,热回收效率提高15%以上;二次风和三次风温的提高也满足了提产后窑系统的正常需求;液压驱动能力的增加,最大的推动频率提高到9次/min,加强了物料的运输能力,保证了活动篦床的料层厚度在800 mm左右。

5 结 语

以上冷却机的改造方案,在利用原有设备的基础上,尽可能做出最小的改造,最大效率地提高产量。每个改造点之间相辅相成,相互关联,所以只有整个系统内部相互匹配、融合才能到达事半功倍、资源节约的效果。满足了业主提产的要求,又降低了投资改造的成本,另一方面,我们的改造工程工期也是非常的短暂,只要求停窑施工10天,为业主节约了时间成本。改造后的冷却机一年来稳定运行,并且成功地达到5 000 t/d(峰值5 200 t/d)的产量。

2019年至今,我们相继在此生产线,还对预热器提产也进行了改造,目前正在改造中。我们用“做一个工程,树一座丰碑”的精神,帮业主带来了切实的利益,树立了我司在湖南为百市场良好的口碑和形象。