被动变阻尼耗能装置的设计与性能试验研究

2020-12-18付伟庆李茂张春巍

付伟庆 李茂 张春巍

摘要:针对黏滞阻尼器可提供控制力范围窄,磁流变等变阻尼装置需能量输入和反馈控制的局限性,设计制作了一种新型速度相关的被动变阻尼耗能装(PVDD)。装置根据孔隙式黏滞阻尼器相关理论设计,采用机械方式随速度变化动态改变流孔面积,通过实时调节阻尼系数的方法实现可变阻尼力的输出;通过不同加载频率与幅值性能试验,检验装置变阻尼力输出的可行性。试验结果表明:装置阻尼系数可随外部激励速度大小连续可变,速度大时阻尼系数也相应变大,因而可以输出可变的阻尼力。被动变阻尼装置无需外部能源供给,构造简单可靠,更具高效和强适应性。

关键词:振动控制;被动变阻尼;性能试验;耗能装置;滞回曲线

中图分类号:TU352.1文献标志码:A 文章编号:1004-4523(2020)05-0869-08

DOI:10.16385/j.cnki.issn.1004-4523.2020.05.002

引言

经过30多年的发展,结构振动控制技术已经得到了越来越多的应用。理论分析和试验结果都表明:黏滞阻尼器能够提供较大阻尼,可以有效的控制结构的变形。但是,黏滞阻尼器的阻尼系数固定,阻尼器的出力被限制在一定范围内,只适合窄带控制。由于外界荷载的随机性和不确定性,以及地震、强风等灾害发生时现场情况的复杂性,现有黏滞阻尼器已无法满足要求。

许多学者在黏滞阻尼器的基础上进行了拓展与创新,李英等设计了一种变问隙黏滞阻尼器,通过连续或阶梯改变缸径大小,使得不同位移阻尼问隙大小不同,实现阻尼系数的变化。梁沙河等设计了一种变阻尼黏滞阻尼器,通过加入“带孔阻尼棒”使得不同位移下阻尼孔的直径大小不同,从而改变阻尼器的阻尼系数。DallAsta等研究了阻尼器性能变化对黏滞阻尼器线性系统地震可靠性的影响。黄镇等研制了一款调节阀式黏滞阻尼器,通过调节阀的设置控制阻尼器的最大输出阻尼力。Jiao等研究了考虑阻尼孔的人孔效应时,微振动流体黏滞阻尼器的非线性动力学特性。Wang等对低频振动下的铁磁液体阻尼器性能进行了研究。Dadpour等使用黏滞阻尼器对建筑物的抗震可靠性进行了分析。近年来对黏滞阻尼器的研究主要针对黏滞阻尼器不同应用场景下的性能,同时新型的变阻尼黏滞阻尼器主要是位移相关型的,用于实现振动控制中的限位功能。当外部激励频率较高时,这种位移相关型变阻尼装置将无法充分发挥性能。

针对现有黏滞阻尼器和位移型变阻尼装置有效控制范围窄的局限性,本文设计制作了一种新型速度相关的被动式变阻尼装置。该耗能装置无需外部能源供给,通过流孔面积的动态改变,实现耗能装置阻尼系数的调整。激励速度增大时,流孔面积变小,装置阻尼系数随之增大,因而可输出可变的阻尼力。通过不同工況下对被动变阻尼装置的性能测试,验证了该装置变阻尼的有效性。

1被动变阻尼装置的原理与构造

1.1被动变阻尼装置的实现原理

根据丁建华等对孔隙式黏滞阻尼器阻尼力公式的推导

由式(3)可以看出,阻尼系数与流孔半径的四次幂即阻尼孔面积的平方成反比,流孔的面积增加,阻尼系数减小。因此可考虑通过调整阻尼器流孔面积,改变阻尼器的阻尼系数。

1.2被动变阻尼装置的设计实现

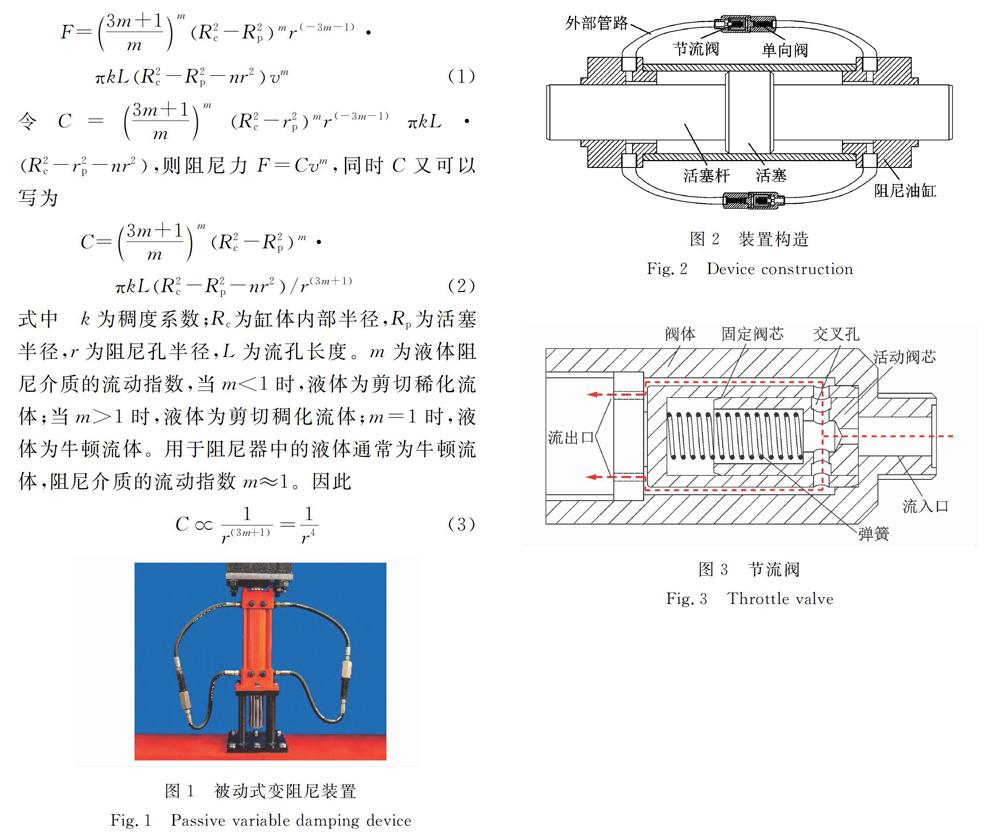

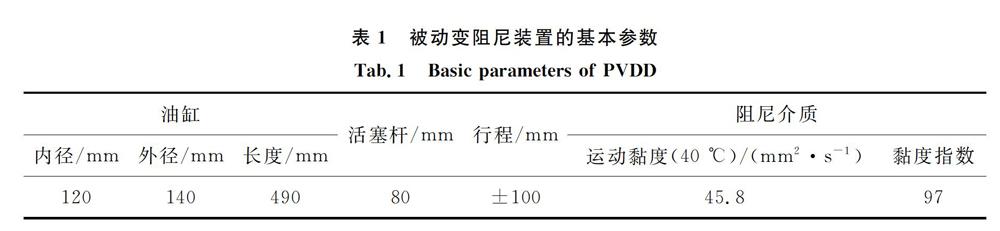

被动式变阻尼装置如图1所示。由阻尼油缸、外部管路、控制阀组成,装置构造如图2所示。阻尼油缸由缸体、活塞和活塞杆组成。不同于黏滞阻尼器,变阻尼装置油缸的活塞上没有流孔,活塞和缸体之问也没有问隙,阻尼介质通过阻尼通道流通于左右两个缸体之问。

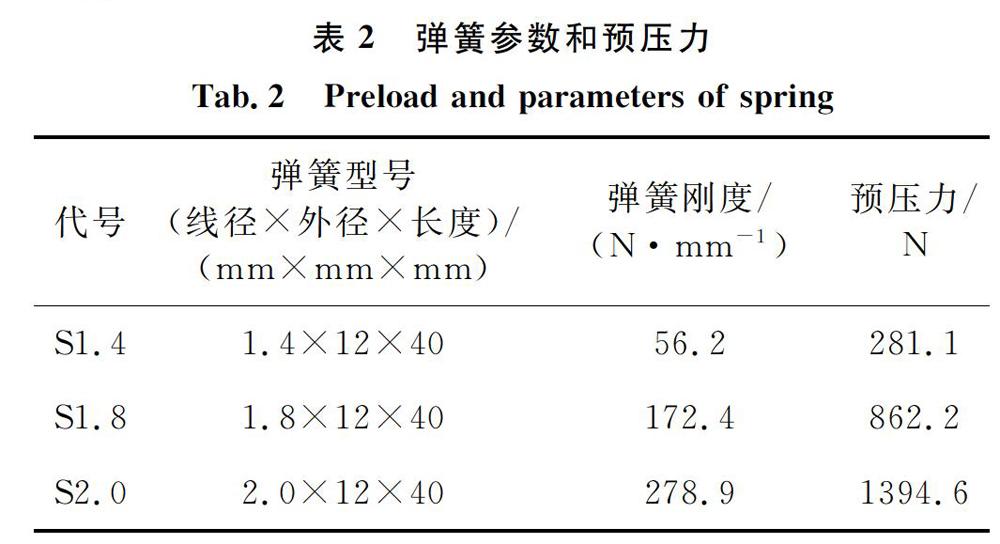

被动式变阻尼装置的控制阀由单向阀和节流阀(图3)两个部分组成。节流阀由阀体、固定阀芯、活动阀芯和弹簧组成。单向阀安装在节流阀流出口,控制阻尼介质从节流阀的流入口流向流出口,阻止反向回流。由于控制阀放置于阻尼油缸的两侧反对称布置,活塞杆运动时液体阻尼介质只能从一侧控制阀通过,另一侧由于单向阀的存在,阻尼介质无法通过。

当节流阀中的弹簧初始长度大于固定阀芯和活动阀芯之问的距离时,弹簧会处于被压缩的状态,存在一定的预压力。当阻尼器内活塞移动速度较小时,流人口处的液体压力小于弹簧的预压力,活动阀芯处于固定状态。液体阻尼介质通过交叉孔流出节流阀,变阻尼装置表现与普通黏滞阻尼器相同。

当活塞移动速度增大到一定阈值,使流人口处的液体压力大于弹簧的预压力时,活动阀芯后的弹簧被压缩,交叉孔的面积开始变小。根据公式(3)可知,阻尼器的黏滞系数开始增大,输出的阻尼力不断增大。当活塞移动速度变小时,流人口处的液体压力也变小,弹簧压力得到释放,交叉孔的面积相应变大,阻尼器的黏滞系数变小,输出的阻尼力变小。这样就实现了阻尼力输出随速度响应的连续可变。

2装置的性能试验设计

为验证变阻尼装置的工作性能,采用MTS 50吨动态电液伺服作动器,进行了足尺被动变阻尼装置不同工况下的性能试验。

2.1装置构造参数

被动变阻尼装置的主要参数如表1所示,其中阻尼介质采用46号高压液压油。

本次试验在阻尼装置中安装了2个节流阀,实现阻尼流体的正反向流动。为了对比普通孔隙式黏滞阻尼器和被动变阻尼装置的耗能效果,阻尼器一侧节流阀中的活动阀芯固定,交叉孔面积保持不变。当活塞杆正向运动时,阻尼系数不随激励速度发生变化,表现为孔隙式黏滞阻尼器。同时,为了保证试验安全,节流阀中的交叉孔并不会完全关闭,内部液体保持流动状态,不会发生锁死现象。

当活塞杆反向运动时,阻尼介质通过另一侧活动的节流阀,其交叉孔面积实时可变,阻尼系数随激励速度发生变化,表现为变阻尼耗能器。节流阀可以通过调整内部弹簧的刚度,实现不同工况下的变阻尼力输出。试验所用弹簧外径均为12mm,长度均为40mm。弹簧根据线径不同分为三种,线径分别为:1.4,1.8,2.0mm。由于弹簧的长度大于阀芯内的长度,弹簧会被压缩,固定阀芯和活动阀芯之问存在着一定的预压力,表2为三种弹簧的参数和预压力。

2.2试验加载工况

试验在青岛理工大学结构实验室进行,加载方法如图4所示。作动器中设有力传感器和位移传感器,通过动态数据采集系统进行数据采集。

试验加载模式采用位移控制的正弦曲线u(t)=Asin(2xft),其中f为加载频率;A为加载幅值,每个工况循环次数均为5圈。采用正弦位移加载时,作动器最大速度为:Umax=2xft。通过改变加载频率和加载幅值,可以研究不同速度下变阻尼装置的耗能情况,也可对速度和阻尼系数的关系进行研究,相对于常速度加载更能有效模拟真实外部作用的多变性。限于篇幅原因,只列出部分试验工况,按照加载幅值为±40,±50,±60和±70mm,加载频率逐渐递增进行加载,试验工况如表3所示。

通过表3中的加载工况设计,各工况的最大速度可以有效地将一定范围内速度覆盖(如图5所示)。

3试验结果与分析

3.1阻尼器滞回曲线结果分析

图6为安装S1.4节流阀的被动变阻尼装置在不同工况下滞回曲线,加载频率分别为0.07,0.09,0.10和0.11Hz。

从图6(a)中可以看出,当加载频率小于0.07Hz时,滞回曲线与相同频率下普通孔隙式黏滞阻尼器相同,此时节流阀中的弹簧状态未发生变化。由于被动变阻尼装置油缸设计问题和试验采用竖向加载的原因,阻尼力竖向有不对称现象。

图6(b)中当加载频率增加为0.09Hz、位移幅值为70mm时,滞回曲线下部出现了凸起,说明此时节流阀中的弹簧被压缩,活动阀芯运动,交叉孔面积减小,黏滞系数增大引起阻尼力变大。后续工况图6(c),(d)中,随着加载频率和位移幅值的增加,交叉孔面积不断变小,下部的凸起逐渐明显饱满,阻尼器耗能能力变大。相比于滞回曲线下部,上部滞回曲线仍保持原有形状,仍表现为常规黏滞阻尼器。可以看出,由速度改变引起变阻尼装置阻尼系數改变和阻尼力增大,变阻尼装置具有更优的耗能效果。

另外,由于采用位移控制的正弦曲线加载,加载速度表现为余弦曲线。当位移为零时速度达到最大值,理论上此时阻尼力最大。但由于节流阀中充满了黏滞液体和弹簧的存在,活动阀芯运动存在一定的时滞,使滞回曲线左右不对称,力最大值不处于位移为零时。图7为安装有S1.8节流阀装置,在不同工况下的典型滞回曲线。由于弹簧预压力增大,使阻尼系数开始改变的速度变大,加载频率和位移幅值增大后,下部的凸起更加明显,阻尼器耗能能力更大。

图8为装置S2.0不同最大速度下的滞回曲线,图例中最后一列为加载最大速度。从图中可以看出,随着加载速度的增加,阻尼力发生变化的位置不断外移,阻尼器的滞回曲线越加饱满。这是由于随着速度增大,弹簧被不断压缩,交叉孔面积持续变小,阻尼系数相应增大。

需要说明的是,本次试验将一对节流阀中的一个阀芯固定,其相当于孔隙式黏滞阻尼器。若将两个节流阀均设置为流孔可变形式,滞回曲线上部形状将会与下部相同,这就实现了双向变阻尼力的输出。另外,本次实验只使用了一组控制阀,如装置同时安装多组控制阀,各组控制阀放置不同刚度的弹簧,使各节流阀的预压力大小不同。这样根据外部速度的逐渐增大,各控制阀将依次投入工作,便可实现宽幅阻尼力的输出。这部分实验将在后续研究中进行。

3.2最大阻尼力与最大速度间关系分析

图9为被动变阻尼装置在不同节流阀下最大出力与最大速度的关系。由图可见,当试验加载速度较小时,最大速度与最大出力呈明显线性关系,装置节流阀的阀口处压力未达到弹簧预压力,交叉孔面积未改变,阻尼器耗能表现与普通孔隙式黏滞阻尼器相同。

安装不同线径弹簧,装置加载速度达到某阈值后,最大出力均发生非线性增加,即阻尼器黏滞系数发生了突变。图9中三种工况阻尼系数发生变化时速度分别为30,60和80mm/s,对应阻尼力为5.3,16.3和26.9kN,比例接近1:3.07:5.06。这与节流阀中弹簧预压力的比例1:3.07:4.96基本相同,说明阻尼系数开始变化时的阻尼力与节流阀弹簧预压力成正比。据此可得出,如节流阀弹簧无预压力,装置从加载开始即可进入变阻尼状态,这就实现了控制全过程的变阻尼力输出。在实际应用中,通过改变弹簧初始预压力来有效地控制变阻尼装置阻尼系数变化的力区问,针对不同结构进行设计,使变阻尼机构在较大外部输入时起到关键作用。

从图9中还可看出,安装不同线径弹簧节流阀的装置在黏滞系数突变后,最大速度与最大出力连线都呈折线增大特征,即阻尼系数未表现明显的非线性变化。这是由于加载装置最大加载速度限制,对阻尼器施加速度有限。但从试验曲线能够看出,黏滞系数随速度反应有着不断变大的趋势。如加载速度继续增大,可知黏滞系数非线性变化特征会更加明显。

另外,本次试验中节流阀交叉孔的形状为圆形,其面积大小随速度的改变较为均匀,因而阻尼器黏滞系数的非线性变化不明显。如交叉孔改为三角形等不规则形状,其面积大小随速度改变将更为显著,阻尼器黏滞系数的强非线性变化将更为突出。不同交叉孔形状和面积对控制效果的影响以及如何对其进行选择确定,也将是后续研究的内容。

3.3矩形交叉孔阻尼力公式推导

参考黏滞阻尼器公式推导及流体力学相关理论,对形状较为简单的矩形交叉孔的阻尼力公式进行了推导,该计算均在不考虑流入孔面积和交叉孔面积大小关系以及弹簧预压力的情况下得到。

如图10所示,假设交叉孔为矩形,矩形长和宽分别为a,b,两孔交叉孔后矩形宽为d。

当活塞杆运动时,阻尼介质通过外部管路流人节流阀中,经由流人孔、交叉孔最后流入另一侧的阻尼缸体中。其中,流人孔为一圆柱形通道,半径为re,长度为le。由黏滞阻尼器理论可知,阻尼介质通过流人孔时会产生一定的阻尼力,其阻尼力的大小与速度有关。因此,流人孔两侧压力差即活动阀芯的压力可写为

公式(10)即为矩形交叉孔变阻尼装置的阻尼力与速度的关系式。设矩形交叉孔的长和宽a=b=4mm,同时将变阻尼装置的其他参数带入公式(10)中,将其中一个方向上的阻尼系数设为定值,得到了矩形交叉孔变阻尼装置在不同频率下的滞回曲线和速度与阻尼力的关系曲线(如图12-13所示)。

从图12-13中可以看出,矩形交叉孔变阻尼装置的模拟滞回曲线与试验结果基本相同,阻尼力随着速度也呈现出非线性增大的趋势,验证了变阻尼装置的阻尼系数连续变化规律。

4结论

根据孔隙式黏滞阻尼器的相关理论,设计制作了一种新型速度相关被动变阻尼耗能装置,对其进行了不同工况下的性能试验,得到以下结论:

1)装置可通过流孔面积的实时改变,对阻尼器的阻尼系数进行动态调整。对比普通黏滞阻尼器,滞回曲线更饱满,耗能能力更强。

2)装置中弹簧如设预压力,速度小时装置耗能效果等同于常规黏滞阻尼器,达到一定速度值时才开始变阻尼力输出;如预压力为零,装置可实现全过程变阻尼力输出。

3)随着装置弹簧预压力的增大,阻尼器可提供的最大阻尼力不断增大,因此可考虑通过设置不同大小单向阀协同工作,从而提供宽幅变阻尼力输出。

4)节流阀交叉孔形状类型的差异将影响装置黏滞系数改变及变阻尼力输出的过程。所推导的矩形交叉孔阻尼力计算公式,与试验结果具有很好的拟合性。