纳米微粒补强橡胶机理研究分析

2020-12-16李小红

刘 丰,李小红

(1 洛阳师范学院化学化工学院,河南 洛阳 471934; 2 河南大学纳米材料工程中心,河南 开封 475001)

橡胶以其优异独特的性能,在生产生活中有着广泛的应用。但是不经过补强的橡胶力学性能较差,几乎没有什么应用价值,因此橡胶的补强直接决定了橡胶的应用性能。橡胶的补强材料中,炭黑和纳米二氧化硅微粒应用最为广泛,人们对其补强机理的研究也较为充分。对纳米微粒补强硅橡胶的机理的正确认识有助于我们更好地通过补强来调节硅橡胶的使用性能。

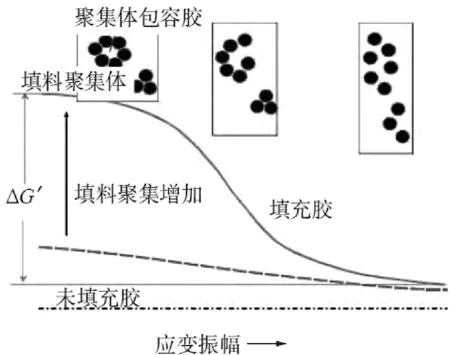

Payne效应的解释是补强机理的一个重要方面。Payne效应指的是混炼橡胶橡胶材料,在较小交变应变下具有较大模量,而在较大的应变范围内模量较小,材料的模量变化随应变的改变有较大变化。本工作在已有研究结果[1-2]的基础上,通过分析对比,在研究工作者已提出的补强机理基础上,提出了新的解释,该解释更能充分解释一些补强现象。

1 橡胶补强机理

众所周知,橡胶补强能显著改善材料的物理和机械性能,如提高材料的模量、撕裂强度、拉伸强度、耐磨性和耐疲劳性能等,这一切都是因为加入了补强材料。橡胶的补强开始是由炭黑补强来完成的,称为“炭黑补强”或“炭补强”。对于补强机理。从20世纪50-70年代,就争论不休,期间提出了很多暂时性的理论,讨论了这么多年,对炭黑补强橡胶的机理认识依然不够充分,因为这么多理论、观点和模型都只能解释炭黑补强的某一个或两个现象,无法对补强出现的现象给出一个合理的解释,定义一个完整的概念。

针对炭黑补强橡胶后材料模量的增加,很多工作者都给出了模量增加的描述,但是,随着研究的深入,一些新现象的出现让后来研究人员不得不根据具体的情况作出修正:

Smallwood最早借用Einstain的黏度方程来描述补强现象,即:

E=E1(1+2.5V)

Guth和Gold[3]考虑到填料浓度较高时颗粒之间的相互扰动,对以上公式作了改动:

E=E1(1+2.5V+14.1V2)

但是此公式对于那些颗粒较细的高效补强填料,所计算的数据就会比实验值小,Guth考虑了粒子聚集体的影响,认为球形粒子会聚集成棒状,提出:

E=E1(1+0.67εV+14.1V2)

鉴于炭黑聚集体对橡胶的包容效应,Medalia将上式中的V用有效体积分数Veff取代,得:

这么多的修正措施,其实还是很难解释错综复杂的补强体系,有些学者[4]提出了一个解释这些计算偏差的观点,主要是这些偏差来自于补强体系内形成了补强颗粒连接成的一个三维网络结构。还有学者[5]认为补强颗粒“三维”结构填充体系中形成了一种碳凝胶,就是很多橡胶分子链牢固地吸附在颗粒的表面,形成了“结合胶”,研究认为橡胶分子链只是包裹在颗粒的表面,结合胶的厚度只有2.0~7.5 nm,但是TEM观察发现,实际的厚度能达到25~30 nm,很多工作研究表明,如果炭黑的添加量是30 phr,整个橡胶体系中结合胶能占50%,如果添加量为50 phr,结合胶所占的比例能达到50%~70%。

纳米微粒的“三维”结构普遍被接受并用来解释补强现象,有学者认为“三维”结构是由于表面能比较高的纳米粒子间相互作用产生的[6],也有人认为是表面带有“结合胶”的复合微粒由于表面的橡胶分子链互相缠结形成的网络结构。补强后的复合材料在收到应力时,“三维”网络结构由于具有较大的强度,能较为有效地传递应力,并且在材料形变时,网络结构的变形能消耗很多能量,表现出较大的强度。纳米补强微粒即使不能实现单个颗粒均匀分散,但是依靠颗粒间的链接,以及颗粒链或网络表面上的结合胶能大大加快应力传递。

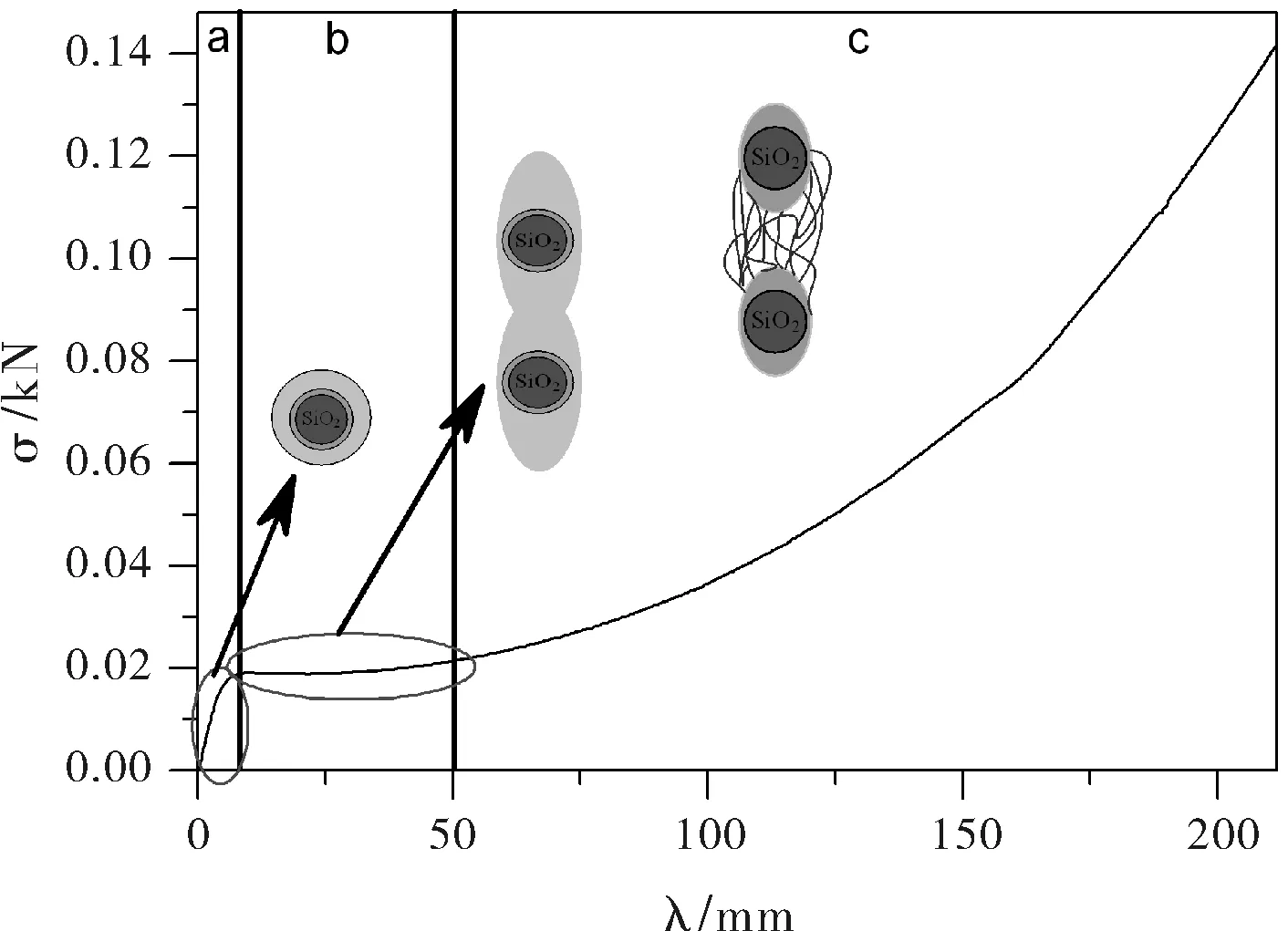

前期工作中[1-2],研究采用不同表面处理的纳米微粒来补强硅橡胶,研究发现,补强效果的强弱与颗粒的分散程度,颗粒与橡胶基体间的界面强度有关。研究认为表面原位修饰的纳米微粒在硅橡胶中分散更为均匀,无机-有机接触面积更大,产生的结合胶数量也越多。这使得材料在较小形变时具有较大的模量,由于材料分布均匀,应力集中现象很少,能产生较大的形变,而在较大形变时,模量减小。这是因为结合胶是一种类似玻璃态的橡胶形态,低应变时,结合胶模量较大是补强的主要原因之一,在高应变时,结合胶处的分子链收到较大应力产生屈服开始形变,而结合胶内部的交联点是比较少的,屈服的橡胶分子在相同应力下能产生较大的形变,故而此时模量较小;随着形变继续增加,结合胶中分子都沿着应力方向发生取向,更大的形变需要分子链的断裂或与补强颗粒脱离,这需要更大的外力,材料模量又持续变大,补强示意图如图1所示。

图1 填充橡胶内部微观结构结构随应变变化示意图

这种补强机理的阐述能解释很多解释不同的现象,比如补强橡胶的应力应变曲线开始斜率大,中等应变时模量减小,高形变是模量又迅速增大。如果能使中等形变的模量增大,则能更好地补强橡胶,体现在200%和300%的定伸应力的提高。我们采用表面带有可反应性官能团的纳米二氧化硅补强硅橡胶,可反应性官能团能在硫化时在结合胶内部产生更多的化学交联点,这样在中等应变时,结合胶在受力发生屈服产生取向时,需要克服更大的阻力,表现出较高的模量。

2 Payne效应的解释

动态模量的下降是由于填料间的物理作用力的破坏,而能量耗散的增加则是由于聚集体的不断的破坏和重组造成的。后来,许多学者在构建网络模型时,都延续这种观点,只是他们模型中所采用的结构单元彼此不同,所用的数学推导的方式不同。但是不管怎么样,我们可以从Payne效应得出一个很重要的结论:材料的动态模量随着应变的增加而下降,肯定是由于其中的某种或者某些网络结构遭到了破坏;在动态应变过程中,能量的耗散的增加,也主要是由于网络结构的破坏重组而造成的。而这些网络结构,也只是各种不同模型的区别点。至今,已经有很多的学者,提出各种各样的模型试图解释Payne效应的本质。但是这些模型的都具有一定的局限性,大致分为两类观点:一是认为Payne效应的主要原因是由于填料或者填料聚集体之间的相互作用形成的填料网络遭到破坏;另外一类则认为,填料和基体之间各种相互作用是控制Payne效应根本因素。

图2 Payne 效应示意图[7]

王梦蛟[6]认为,在填充橡胶硫化体系中,当体系承受较小应变时,体系中的应力承受者是那些高模量的网络结构,由于应变小,网络结构不会被破坏,并且网络结构传递应力的效率是很高的,表现形式是模量较大;随着应变的增大,逐渐接近一个应变范围,在给定的的振动频率条件下,这些网络结构就会遭到破坏,但是同时还会自动恢复,网络结构的破坏,大大降低了外力的传递效率,此时模量迅速下降,但是这个阶段的网络结构的破坏也伴随着结构的重整,需要消耗大量的能量,此时必然伴随着损耗模量的增大,而此阶段的损耗模量也确实如此;应变继续增大,如果振动频率不延长的话,在这样短的周期内,网络结构就不会再自动恢复了,此时补强体系赖以有效传递应力的介质彻底被瓦解了,表现形式是储能模量迅速降低到最低点,降低到没有补强体系的动态储能模量,不管补强体系所填充的补强颗粒什么样的性质,最后都归于橡胶基体最基本的动态储能模量,其示意图如图2所示。

通过研究发现,以往Payne效应的阐述并不能解释一些细节问题,比如:应变频率一直是不变的,而且在相同添加量的情况下,即使在高应变情况下,颗粒间的平均距离也不会增大,如果小应变能实现填料网络的重构,大应变也应该能,但是为什么在大应变是动态模量迅速减小到未填充胶模量大小。如果用结合胶的结构和相互间的作用方式来解释就能解释上述问题。

核磁研究了结合胶的结构,认为结合胶至少可以分为两层:与炭黑颗粒表面直接接触的的一层橡胶分子链被牢牢地固定在颗粒的表面,分子很难运动,处于玻璃态,另一层则是处于玻璃态橡胶分子链延伸出来的,虽然可以活动一些,但相对于没有补强的橡胶体系,这些分子链的运动还是受限制的,如图2所示。很多文献表明,补强材料添加量越大,Payne效应

就越明显。据此,可以把整个混炼胶体系看做是由表面带有结合胶的复合微粒和自由橡胶分子链组成。结合胶含量越多,自由分子链就越少,每个复合颗粒外层有运动能力的分子间的纠缠就越多,材料整体强度就越大,在小形变时,橡胶分子链的纠缠不会减少,或减少不多;当形变较大时颗粒间的相对位移较大,发生了解纠缠,整个材料间的相互作用力就减小了很多,动态模量迅速下降直至最低与未填充胶的模量一样小,因为此时,材料内部的相互作用就是分子链间的相互作用。

3 结 语

橡胶的补强是因为由于处于玻璃态的结合胶的存在,使得材料在发生较小形变时,结合胶不发生形变,那橡胶基体材料的形变就会发生放大效应,也就是说少量的基体材料承担了材料的整个形变,表现出了较大的模量;随着形变的增加,结合胶所受的应力增大,一直到发生屈服,并在一定的应力作用下发生了较大的取向形变,模量表现较小;当形变继续增加,发生取向的分子链不容易继续形变,但能承担更高的应力,模量表现较大。

Payne效应的发生的机理同样是由于大量结合胶的存在,复合颗粒间的相互作用为纠缠的分子链;相同应变频率下,小形变不会或很少减少这种相互作用,动态模量表现较大;形变较大时,复合颗粒相对位移较大,颗粒间发生了分子链的解纠缠,材料内部的相互作用力与为补强胶一样,是分子链间的相互作用,模量较小。表现出随着应变的增加,混炼胶的动态模量大幅度较小的Payne效应。