布置粗糙带的垂直轴风力机输出特性研究

2020-12-16韩成荣陈永艳郭少真

韩成荣, 陈永艳,2, 田 瑞,2, 郭少真, 郭 欣

(1.内蒙古工业大学 能源与动力工程学院, 内蒙古 呼和浩特 010051; 2.风能太阳能利用技术教育部重点实验室, 内蒙古 呼和浩特 010051)

0 引言

由于化石能源的不可再生性, 以及世界范围内环境问题的日益严重, 大力发展包括风能在内的可再生能源已经成为人们的共识。 垂直轴风力机以其结构简单、 无需对风等独特优势受到业界普遍关注, 国内外学者在优化翼型改善气动性能方面进行了诸多研究,并取得了较大进展[1],[2]。Nagao S[3]和Boese M[4]将沟槽分别布置于叶片压力面和吸力面进行研究,结果表明,吸力面布置沟槽可以减小阻力,压力面布置沟槽则会增加阻力,严重影响风力机的气动性能。 汪泉[5]分别用对称翼型和非对称翼型建立仿真模型进行二维模拟计算,结果表明:在低叶尖速比下,非对称翼型的气动特性较好;在高叶尖速比下,对称翼型的气动特性较好。 胡丹梅[6]对融合小翼风力机在额定工况下的气动性能进行了数值模拟, 得到了不同倾角的小翼会改变叶尖流场分布, 从而改变叶尖部分和小翼的输出功率的结论。 郭少真[7]将不同的小翼布置于风力机的后缘,结果表明,风力机可通过小翼消除叶尖涡,进而提升扭矩系数。 董世充[8]对翼型表面粗糙度变化时, 在两个特定攻角下翼型气动性能的变化情况进行了研究,结果表明,在翼型吸力面、前缘和尾缘布置粗糙带时,翼型的气动性能变化较大。 李德顺[9]运用数值模拟的方法对DU96-W-180 翼型前缘不同磨损形貌进行探究,结果显示:形貌为小坑时,其对升力系数和阻力系数的影响均较小;形貌为脱皮时,叶片会提前发生流动分离, 与光滑翼型相比, 升阻比最高可减少60%左右。 张旭[10]针对考虑粗糙度敏感位置的风力机翼型钝尾缘改型前后的气动性能进行了研究, 揭示了钝尾缘改型对表面粗糙翼型增升效果的影响规律, 钝尾缘改型使升力系数和最大升阻比均明显升高, 显著改善了表面粗糙翼型的气动性能。上述研究表明,表面粗糙度对翼型气动性能有较大影响。目前,研究的翼型集中在水平轴风力机翼型上,对垂直轴风力机翼型的研究鲜有涉及。

基于此,本文将粗糙带应用于垂直轴风力机,将其布置于翼型压力面后部0.1C~0.6C 处 (C 为弦长),通过风洞实验和数值模拟相结合的方法进行对比验证, 探究粗糙带对垂直轴风力机输出特性的影响, 为进一步改善垂直轴风力机的气动性能提供参考。

1 正交试验设计

粗糙带的主要参数为粗糙元高度h 和间距高度比d, 又因为叶片安装角对垂直轴风力机的气动性能影响较大,本次正交试验选取了3 个因素,分别为安装角α,h 和d, 其中d 为两个粗糙元之间的距离与h 的比值。α 和d 均选取了4 个水平,根据以往试验数据,α 选择了效果较好的4 个角度。 试验表明,当风速为15 m/s,d 为7 时,增阻效果最好,结合设定风速,本次正交试验选择了该4个水平,详细数值如表1 所示。

表1 粗糙带各个因素及水平Table 1 Various factors and levels of rough belt

考虑到粗糙元太高可能对风力机原有气动性能产生反作用,故h 选取了3 个水平,因为没有现成的混合水平正交表,故须要用到“拟水平法”,具体为根据实际经验, 在h 现有的3 个水平中选一个较好的水平作为h 的第四水平, 这样便可以采用L16(43)正交表来安排试验。 根据以上各因素和各水平的要求,采用L16(43)正交表,该表为3 因素4 水平,试验次数为16 次。

2 风洞实验

本次风洞实验采用NACA0012 翼型叶片,风力机布置如图1 所示,叶片参数如表2 所示。进行风洞实验的目的是确定适合布置粗糙带的最佳α和粗糙带参数, 这不仅可以为后续数值模拟提供指导和依据, 还可以与数值模拟结果进行对比验证。

图1 风洞出口及风力机布置图Fig.1 Picture of wind tunnel outlet and wind turbine layout

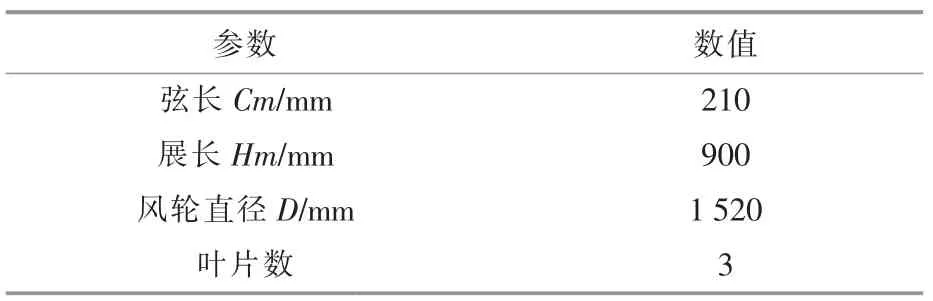

表2 风力机叶片参数Table 2 Blade parameters of wind turbine

2.1 风洞实验方案

实验所用粗糙元截面为长方形, 考虑到可操作性,粗糙元截面长度为5 mm。 为了减缓叶片压力面边界层的气流速度,增大内、外表面压差,进而提高升力系数, 故将其布置于叶片压力面后部0.1C~0.6C 处。 实验在内蒙古工业大学风能基地低速风洞进行, 通过在风洞口手持热线式风速仪标定风速,输出风速为9 m/s,通过调节负载箱改变转速进而控制叶尖速比λ, 通过观察Fluke 高精度功率分析仪来实时记录风力机瞬时功率。

2.2 风洞实验结果

将测得的实验数据进行处理后, 得到无粗糙带叶片风力机与布置不同粗糙带风力机在不同转速下的功率值, 发现风力机在不同工况下测得的功率随λ 的变化趋势基本一致, 均在λ 为1.6 时取得最大值。 图2 为无粗糙带风力机和布置1-3型粗糙带风力机的功率随λ 的变化曲线,1-3 型粗糙带具有普适性,一般性。

图2 布置粗糙带与无粗糙带风力机功率对比图Fig.2 Comparison of CP of wind turbine with rough belt and smooth airfoil

由图2 可知,当λ 小于1.6 时,粗糙带对风力机功率的提升作用较为明显。

以λ 为1.6 时进行分析,根据经验α 设为2°,得到此时的h 与d 的交互作用表(表3)。 表中数值为该工况下的功率值与光滑翼型风力机功率值的差值。

表3 λ 为1.6 时h 与d 的交互作用表Table 3 Interaction table of height to height distance ratio of rough element when λ is 1.6 W

依据表3 的分析结果,当d 设为3 时,得到h与α 的交互作用表(表4)。

由表3,4 可知:d 无明显规律可循,总体来看d 较大时功率提升效果较好;h 对功率的影响为1 mm>2 mm>3 mm,当h 为1 mm 时,效果更好;除了安装角之外,h 对风力机功率值的影响比d 大。

表4 λ 为1.6 时粗糙元高度与叶片安装角的交互作用表Table 4 Interaction table of rough element height and blade installation angle when λ is 1.6W

3 计算模型和数值模拟方法

3.1 几何模型

数值模拟可以灵活地设定参数,为确定更加合理的粗糙带尺寸, 在风洞实验的基础上进行数值模拟,图3 为翼型NACA0012 表面粗糙带分布图。

图3 NACA0012 翼型表面粗糙带分布图Fig.3 Distribution of surface rough zone of NACA0012 airfoil

将粗糙元为方形的粗糙带布置于翼型压力面后面0.1C~0.6C 处,基于风洞实验结论,h 分别为0.8,1,1.2 mm 和1.4 mm,粗糙元d 分别为4,4.5,5和5.5,h 与d 依次组合匹配, 研究h 和d 对风力机输出特性的影响。为确保充分流动,计算域长为20D,宽为10D,风轮距出口的距离为L=15D。图4为计算区域示意图。

图4 计算区域示意图Fig.4 Schematic diagram of calculation area

由于网格数量与质量会直接影响模拟的效率与模拟结果的准确性, 针对翼型布置粗糙带的网格区域,采用三角形非结构化网格对其进行加密,第一层网格高度△h=0.002 mm,Y+≈1.5, 时间步长为0.004 7 s,为风轮旋转10°所需时间。并设计多种网格划分方案,进行网格无关化验证,验证结果如图5 所示。 布置不同高度粗糙带的风力机最佳网格数量: 光滑表面模型为38.9 万;h 为0.8 mm 时,网格数量为41.3 万;h 为1.0 mm 时,网格数量为40.5 万;h 为1.2 mm 时, 网格数量为42.1万;h 为1.4 mm 时,网格数量为43.6 万。

图5 Cm 随网格数量的变化情况Fig.5 The change of Cm with the number of grids

3.2 边界条件

壁面附近采用增强型壁面函数。 差分格式选取二阶迎风模式, 速度与压力的迭代求解采用SIMPLEC 算法,收敛条件设置为残差水平下降到10-5。 本流场选取速度入口边界条件,速度方向与入口边界垂直,出口为压力出口,上、下边界和翼型表面均采用无滑移壁面边界条件, 静止域与旋转域交界面设置为滑移交界面。

4 结果与分析

4.1 粗糙带对风力机转矩系数影响数值模拟

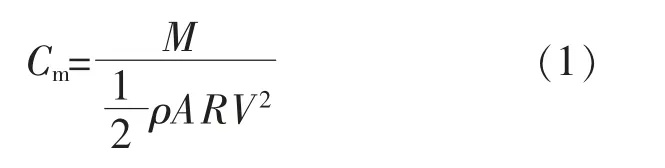

转矩系数指风产生的旋转扭矩有多少被风力机利用。

式中:M 为风力机转矩,N·m;V 为风速,m/s;R 为风轮半径,m;A 为风轮扫略面积,m2;ρ 为空气密度,kg/m3。

图6 所示为不同粗糙带的风力机的Cm随λ的变化曲线。

图6 不同粗糙带的风力机的Cm 随λ 的变化情况Fig.6 Variation of Cm with λ of wind turbine with different rough belts

由图6 可知: 因为经过了正交试验对粗糙带参数的筛选,故模拟采用的不同粗糙带对风力机扭矩系数均产生了积极影响;当λ 小于0.5 时,布置有粗糙带的风力机的Cm较光滑翼型风力机略有提高;当λ 为0.5~2.5 时,不同的粗糙带均对风力机产生了不同程度的改善, 并且当λ 为1.5 左右时,风力机的Cm取得了最大值,其中粗糙带布置为1.2~4.5 的风力机表现最为突出, 其最大Cm较光滑翼型风力机提高了33%;当λ 超过1.5 后,由于动态失速严重,Cm迅速下降。

4.2 粗糙带对风力机起动性性的影响

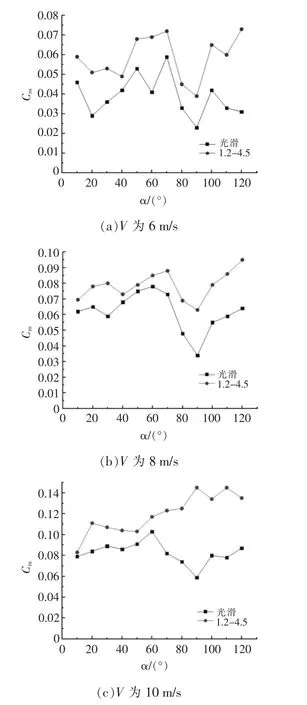

在此采用光滑翼型和布置1.2~4.5 粗糙带的NACA0012 翼型风力机为计算模型, 在风速为6,8,10 m/s 时, 分别计算风力机在静止状态下一个转动周期内Cm随旋转角的变化情况,计算角度间隔为10°,计算结果如图7 所示。

图7 不同风速和方位角下风力机静态CmFig.7 Static Cm at different azimuths and wind speed

由图7 可知:在一个旋转周期内,无论布置粗糙带与否, 风力机Cm的总体变化基本趋于一致,除风速为10 m/s 时布置1.2-4.5 型粗糙带的风力机外,其余工况均显示,当方位角为90°时,风力机Cm最低;当风速为6 m/s 时,与光滑翼型风力机相比,布置1.2-4.5 型粗糙带的风力机的Cm略有提高, 并且这一现象在方位角超过90°之后更加明显;当风速分别为8 m/s 和10 m/s 时,在方位角为0~60°时, 布置粗糙带的风力机的Cm略有提升,在方位角为60~120°时明显增大。

图8 所示为不同风速下有无粗糙带的风力机的平均Cm的柱状图。

图8 不同风速下有无粗糙带的风力机的平均CmFig.8 Average Cm of wind turbine with or without rough belt under different wind speeds

由图8 可知:当风速为6 m/s 时,无粗糙带风力机的平均Cm为0.039, 布置粗糙带的风力机的平均Cm为0.058, 提升了49%; 当风速为8 m/s时,光滑翼型风力机的平均Cm为0.061,布置粗糙带的风力机的Cm为0.078,提升了28%;当风速为10 m/s 时, 光滑翼型风力机的平均Cm为0.082, 布置粗糙带的风力机的平均Cm为0.119,提升了45%。 因此,叶片外表面后部布置粗糙带对风力机起动性影响明显,当风速为6 m/s 时,粗糙带对风力机Cm的提升效果更加明显。

5 结论

本文通过风洞实验和数值模拟对比验证的方法, 研究了不同尺寸的粗糙带对风力机的Cm、功率以及风力机起动性的影响,得出如下结论。

①d 无明显规律可循, 但可以看出d 为4.5时, 功率提升效果较好,h 对风力机CP值的影响较d 更大。

②不同粗糙带对风力机Cm均可产生积极影响,其中布置1.2~4.5 型粗糙带的风力机,其最大Cm较光滑翼型风力机提高了33%。

③粗糙带可有效提高风力机的起动性能,当风速为6 m/s 时,与光滑翼型风力机相比,布置粗糙带的风力机的平均静态Cm可提高49%。