新型密闭墙构筑技术试验研究

2020-12-16牛泽斌

牛泽斌

(晋城煤业集团赵庄煤业,山西 晋城 048000)

密闭墙为矿井通风系统中重要构筑物之一,起到隔绝风流的作用。密闭墙形式繁多,包括砖石结构、有机材料喷涂、充气式、伞式、有机发泡材料填充、粉煤灰加胶凝材料等,其中以木板、砖石结构和混凝土密闭墙应用最为广泛,但同样存在许多问题,如材料运输量大、依赖人工、工时长、接顶差、强度低、易碎漏风等问题[1-3]。本文以赵庄煤业1310工作面横川永久密闭为工程背景,试验新型密闭墙构筑技术,以期能够解决传统密闭墙存在的问题。

1 工程背景

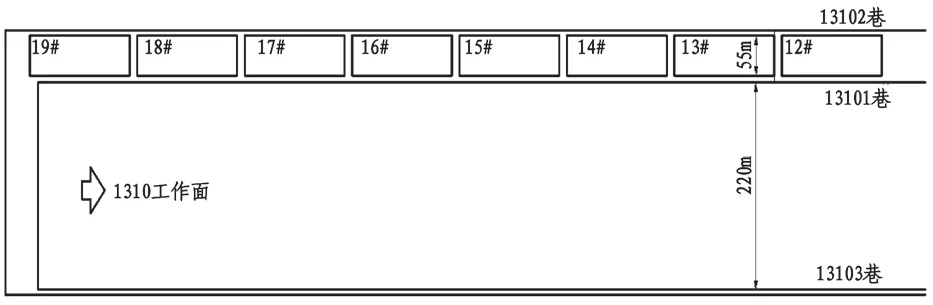

赵庄煤业1310 工作面开采3#煤层,平均厚度4.5 m,工作面走向长2800 m,倾向长220 m,采用一次采全高综合机械化采煤法。工作面布置三条顺槽,13101 巷、13102 巷、13103 巷,采用“两进一回”通风方式,13103 巷、13101 巷进风,13102 巷回风。其中13103 巷为上一工作面遗留下来的复用巷道。13101 巷和13102 巷之间保护煤柱宽度55 m,两巷之间每隔150 m 布置一条横川,如图1 所示。

图1 工作面巷道及横川位置示意图

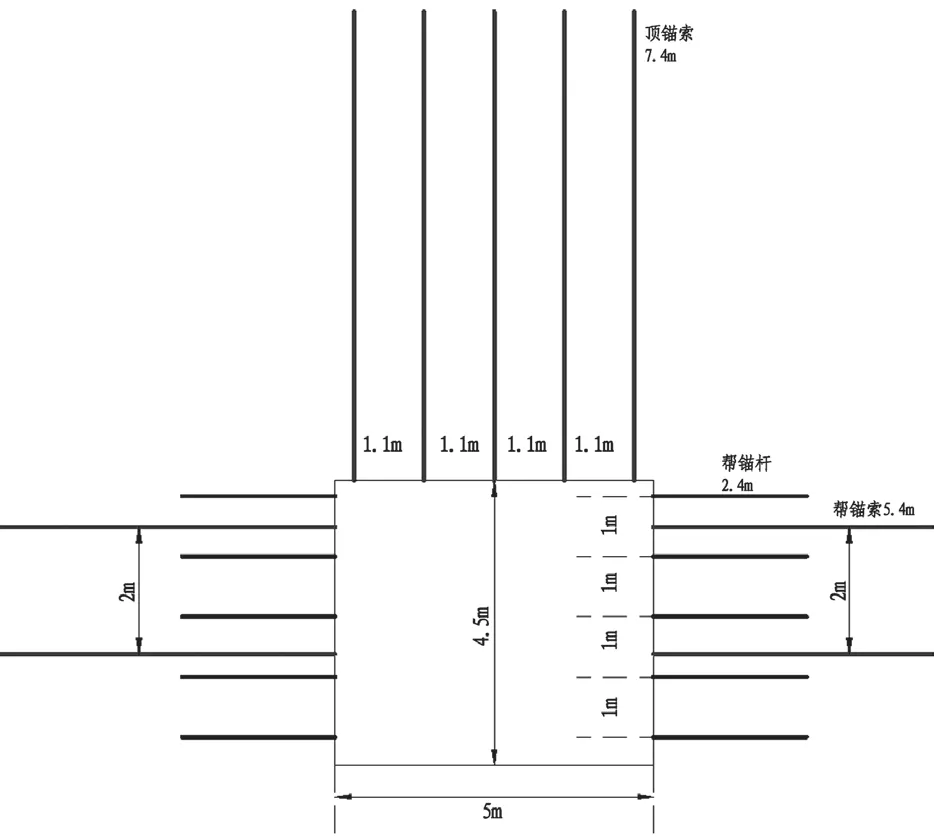

横川设计宽度5 m,高度4.5 m,采用锚网索联合支护方式。顶板为全锚索,排距1.2 m,每排3 根,间距1.1 m,锚索长度7.4 m;两帮为“锚杆+锚索”支护方式,锚杆每排5 根,排距1.2 m,间距1 m,长度2.4 m;锚索排距2.4 m,间距2 m,长度5.4 m。巷道支护断面如图2 所示。

2 传统密闭墙构筑方式及存在问题

由于尾巷通风方式已经被明令禁止,因此需要选择合适时机进行13102 工作面的通风系统调整。在污风流通过工作面前方第一个横川进入13102 回风巷,永久密闭时间节点为工作面即将通过该横川时,留出一定时间构筑永久密闭。

图2 横川支护断面图

2.1 构筑方式

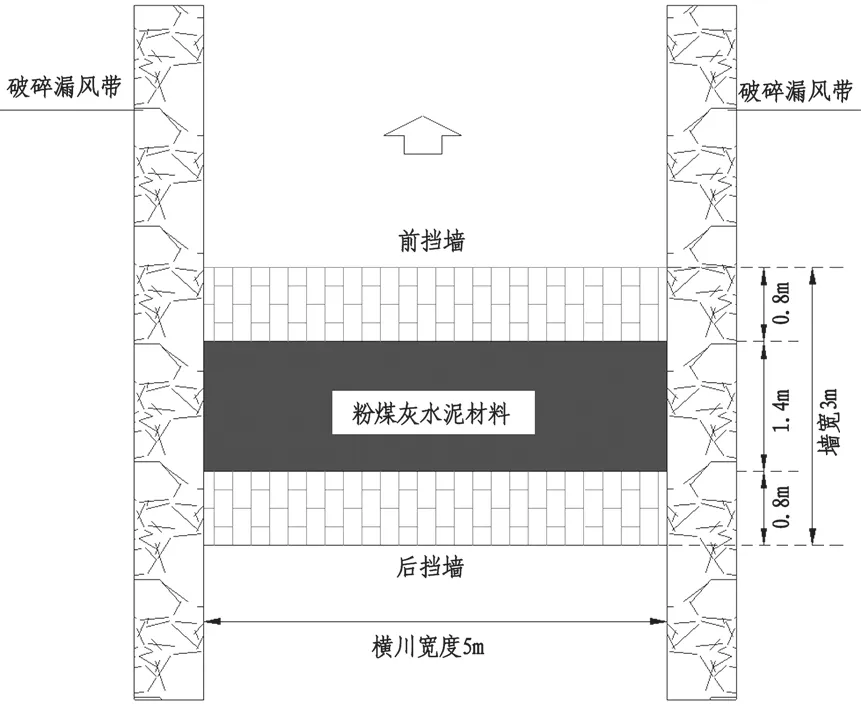

以往赵庄煤业普遍采用砖石结构永久密闭墙,总厚度3 m,在两侧各构筑0.8 m 砖墙作为前、后挡墙,中部1.4 m 采用粉煤灰和水泥基材料人工填充,水灰比0.3~0.4:1,灌注结束后养护7 d,达到10 MPa 左右整体强度。如图3 所示。

按照横川宽度5 m,厚度3 m,高度4.5 m,每堵密闭墙充填体积约67.5 m3,5 个人需要9 个班完成作业。每堵墙材料费、人工费成本约18 万元。

图3 传统密闭墙构筑示意图

2.2 传统密闭墙施工存在的问题

(1)材料运输量大,不具备运输条件区域进料困难;

(2)几乎全部依靠人工,工时长,劳动强度大;(3)充填物有泌水、倒缩现象;

(4)顶部依靠人工徒手塞入,接顶困难,顶部容易漏风;

(5)墙体强度低,抗压性能差,整体抗压强度不足10 MPa;

(6)刚性墙体不可压缩,受压后发生开裂、漏风;

(7)强度增长缓慢,粉煤灰、水泥需要7 d 以上才能达到设计强度,影响使用,并且造成施工紧张;

(8)两侧破碎巷帮存在漏风,材料对两侧破碎漏风带充填效果较差。

3 新型密闭墙构筑技术

3.1 构筑方式

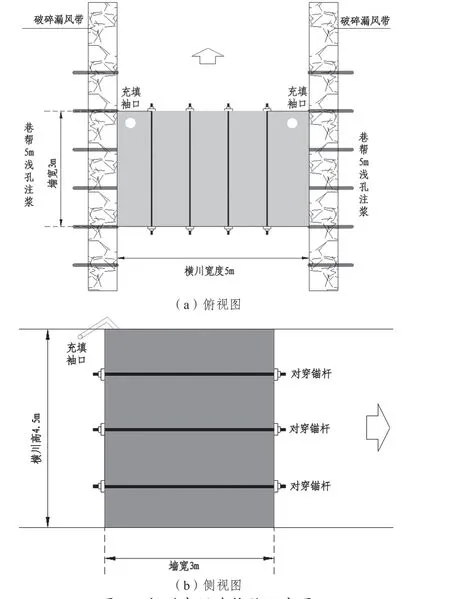

新型密闭墙采用“两侧破碎漏风带浅孔注浆+中部柔模袋浇筑墙体”方式,如图4 所示。

图4 新型密闭墙构筑示意图

3.1.1 浅孔注浆

两侧破碎漏风带浅孔注浆,孔深5~10 m,视破碎深度确定,钻孔间排距2 m×2 m。通过注浆将裂隙、孔洞等漏风通道封闭,并加固围岩,提高抗变形能力,加强对顶板承载作用。

3.1.2 柔模袋浇筑墙体

在密闭位置两侧支设木点柱、木板、钢筋网,作为两侧简易模板。将柔模袋吊挂在顶板上,两边固定在巷帮。柔模袋采用抗静电、阻燃风筒布制作成长方体,尺寸长×宽×高=5.2 m×3.2 m×3.7 m,每个边长都留20 cm 富余量。柔模袋上部加工有2个充填袖口,1个用于灌注,1个用于排气。柔模袋前、后两面预留有对穿锚杆袖口,共3 排,每排4 根。提前预埋对穿锚杆、上托盘,扎紧袖口。充填结束1 d 后,墙体已经完全硬化,实施张拉预紧。现场实景如图5 所示。

图5 “柔模袋+对穿钢筋”现场实景

3.2 新型密闭墙材料性能

新型密闭墙材料为两种无机粉料,分A、B 型,同时可用于两侧破碎漏风带注浆和柔膜袋灌注。

两侧破碎漏风带注浆采用水灰比为0.8:1,1~3 min 失去流动性,8~15 min 完全固化,2 h强度可达10 MPa 以上。

柔模袋灌注采用1:1~1.5:1 水灰比,根据强度要求选择,水灰比越小强度越大,单立方材料消耗越多。加入1.5%的聚丙烯纤维,提高墙体韧性。最后接顶阶段加入1%发泡剂,使充填体主动膨胀接顶。以1:1 水灰比为例,约10 min 失去流动性,20~30 min 完全固化,2 h 强度为6 MPa,1 d 强度10 MPa,7 d 强度12 MPa。

新型密闭墙材料成本约2000 元/t。

3.3 充填系统

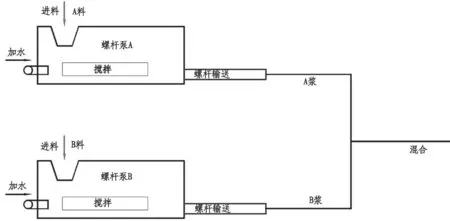

用两台螺杆泵和管路。螺杆泵集搅拌、输送功能于一体,长×宽×高=1.6 m×0.75 m×0.92 m,质量40 kg。两台螺杆泵分别泵送A、B 两种浆液,在充填点进行混合。

螺杆泵充填系统如图6 所示。

3.4 技术优势

(1)采用搅拌泵送灌注方式,减小了劳动强度。

(2)施工速度快,2 个班即可完成。一个班完成两侧注浆、吊挂柔模袋工作,下一个班完成灌注充填。

(3)材料消耗少。单立方用料0.55~0.72 t。

(4)强度增长快。随灌随硬,2 h 即具备较高强度,1 d 达到最终强度的70%以上。

(5)主动膨胀接顶。顶部最后阶段充填加入了发泡剂,有5%~20%的膨胀率,能够压实贴合顶板,避免漏风。

(6)墙体强度及残余强度高。墙体可以达到8~18 MPa 强度,墙体中含有纤维,并施加有对穿钢筋,即使顶板压力较大压坏,能够“碎而不裂”,不剥落,不漏风,残余强度能够达到最高强度的70%以上,持续承载。

(7)有一定的可压缩性。顶部膨胀部分,压缩量可达20%~30%,顶板来压时,起到缓冲作用,适应顶板下沉,避免过早压碎。

综合测算,构筑一堵新型密闭墙,材料费、人工费成本约14 万元。

图6 螺杆泵充填系统示意图

4 效果考察

4.1 墙体变形

从构筑完毕开始,在密闭墙附近布置十字表面位移测点开始观测,一直观测到工作面后方500 m顶板垮落稳定为止。顶板累计下沉量100 mm,两帮移近量210 mm,底鼓量300 mm。墙体边缘受挤压呈“蘑菇”状,在顶板剧烈变形阶段很好地起到了让压作用,墙体结构较为完整,未发生严重变形、碎裂情况。

4.2 墙体内外压差

密闭墙构筑结束后,安装上、中、下3 组内外压差计,与墙体变形同时观测。发现内外压差始终保持在15 Pa 左右,没有出现突然变化情况,表明密闭效果良好。

5 结 论

(1)赵庄煤业传统密闭墙采用砖石结构,存在效率低、人工劳动强度大、强度增长缓慢、容易开裂漏风等问题。

(2)新型密闭墙采用“两侧破碎漏风带浅孔注浆+中部柔模袋浇筑墙体”方式,采用新型密闭墙材料,大幅提高了施工效率。墙体具备强度增长快、主动膨胀接顶、让压可缩、残余强度高等技术优势,克服了传统密闭墙的缺点。

(3)效果考察表明,墙体能够适应顶板变形规律,在顶板剧烈下沉期间可缩让压,避免墙体压裂,在顶板稳定后有较高的残余强度持续承载,限制围岩进一步变形,紧贴巷帮,防止漏风。