光面爆破技术在过断层巷道掘进的研究与应用*

2020-12-16马元磊

马元磊,贺 鹏

(1.山东钢铁集团 莱芜矿业有限公司,莱芜 071100;2.山东科技大学,青岛 266000)

莱芜矿业有限公司谷家台铁矿位于山东莱芜市,总资源量为5056.6万t,TFe平均品位47.98%,设计采矿能力200万t/年,采用机械化盘区下向进路胶结充填采矿法。矿区地质构造为中等复杂类型,水文地质条件较为复杂,最大涌水量为2.5万m3/d,1999年7月12日,由于28A断层区域掘进工程冒顶导致矿井突水发生淹井事故。

目前正在施工深部开拓工程,鉴于历史上发生过透水事故,谷家台铁矿针对28A断层区域的掘进工程,按照“冒顶即为事故”的风险管控原则,制定了详细的掘进工程施工方案和技术要求。

1 断层破碎带地质概况

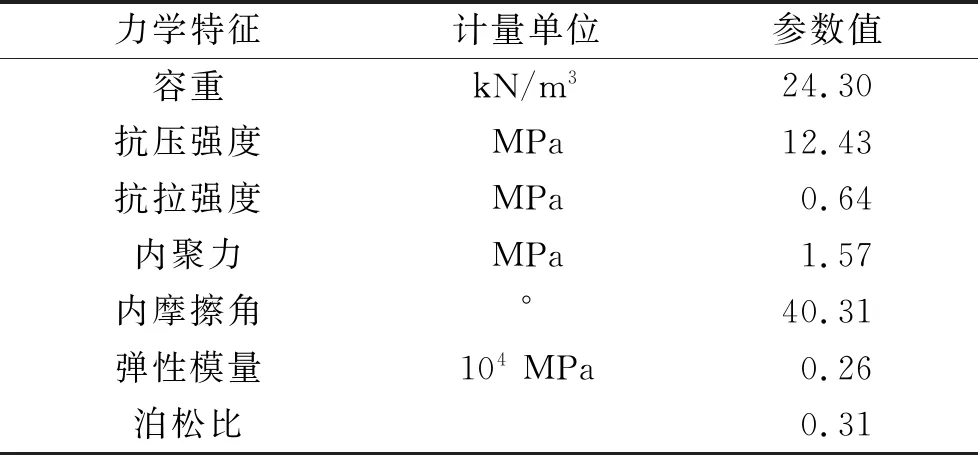

谷家台铁矿深部开拓工程施工至28A断层区域多次发生冒顶现象,局部冒顶高度达到8~10 m,并伴有淋水。28A断层破碎带区域岩性为矽卡岩,呈似层状、透镜状产出,厚度50~100 m,裂隙节理发育,整体稳固性较差,蚀变程度强的较松软,矽卡岩的物理力学特征如表1所示。

表1 矽卡岩物理力学特征表Table 1 Physical and mechanical characteristics of skarn

2 普通爆破掘进技术及其存在的问题

2.1 普通爆破掘进技术简述

谷家台铁矿一直采用普通爆破掘进法施工。掏槽孔:桶型掏槽方式,孔数13个,孔深2.75 m,其中空眼4个,装药眼9个;辅助孔:孔数18个,眼深2.65 m;周边眼:孔数16个,眼深2.65 m,采用φ32的药卷,装药长度1.8 m,每眼装药量1.8 kg(6支φ32药卷),不间隔连续装药。槽炮爆破量31.19 m3,槽炮装药量96.3 kg,炸药单耗为3.09 kg/m3。

2.2 普通爆破掘进技术存在的问题

采用的普通爆破掘进法的炸药单耗较高,该技术爆破后顶帮的爆破面极不平整,浮石较多,支护难度较大,并且围岩整体性受到破坏。在谷家台铁矿28A断层区域应用过程中,多次发生冒顶,冒顶后支护难度极大,锚网支护无法安全施工,多采用高压注浆充填后重新掘进的施工方法渡过冒顶区域。高压注浆充填工艺虽然能有效渡过冒顶区域,但是施工工艺繁多、进度缓慢、消耗水泥量大、成本极高,严重影响深部开拓工程的顺利开展。

如何解决谷家台铁矿28A线断层区域掘进爆破问题,避免大面积冒顶是当前深部开拓掘进工程顺利开展的关键因素。因此,针对28A断层区域制定了专门的光面爆破技术方案。

3 光面爆破掘进技术的参数选择

光面爆破技术需要控制的关键参数是周边孔间距参数和周边孔不耦合装药结构参数[1]。

3.1 周边孔间距参数的确定

(1)最小抵抗线为最外圈辅助孔与周边孔的孔距[2],计算方法如式1所示

W=(10~20)×d

(1)

式中:W为最小抵抗线,mm;d为炮孔孔径,mm。

(2)光爆周边孔的间距与其最小抵抗线存在一定的比例关系[3],计算方法如式2所示。

E=K×W

(2)

式中:E为周边孔间距,mm;K为炮孔密集度系数,当K≥1时,孔距大于等于最小抵抗线,应力波先到达临空面破碎围岩,高压气体随之释放到临空面,炮孔间应力波形成的裂缝未得到高压气体的气楔作用将减少剥离量形成欠挖;当K≤0.8,两炮孔应力波破碎孔周边围岩后设计轮廓外形成超挖;一般0.8~1.0,岩石硬度大时取大值,较软时取小值[4]。

通过以上两个公式计算得出周边孔间距E,一般取400~600 mm,较破碎时取小值,围岩较完整时取大值。为保证巷道掘进表面的平整,避免超欠挖,周边孔的孔口应布置在设计巷道掘进断面的轮廓线上,炮孔须稍向轮廓线外偏斜[5],偏斜量不得>150 mm,炮眼深度应控制其眼底在同一平面上。

根据谷家台铁矿的凿岩设备、炮孔直径、断层区域围岩物理力学特性,计算确定试验周边孔炮孔间距为400 mm。

3.2 周边孔不耦合装药结构参数的确定

(1)不耦合装药系数的选择

不耦合装药指炸药直径小于炮孔直径或者炸药长度短于炮孔有效长度,炸药与炮孔壁之间留有间隙的装药方式。目前地下矿巷道掘进光面爆破技术多采用空气不耦合装药形式,空气不耦合装药依据空气与炸药的相对位置又分为径向不耦合装药(连续装药)和轴向不耦合装药(间隔装药)[6]。

径向不耦合系数Kd是指炮孔直径与药包直径之比,轴向不耦合系数Kl是指有效炮孔长度(扣除堵塞部分)与药包累计长度之比[7]。金属矿浅孔爆破工程施工过程中,径向不耦合系数Kd一般取1~3,轴向不耦合装药Kl一般取2~5。

谷家台铁矿现有2#岩石乳化炸药,根据其技术参数确定试验周边孔采用空气不耦合装药方式,径向不耦合系数Kd取值1.31(炮孔直径42 mm,炸药直径32 mm),轴向不耦合装药Kl取值2.87(炮孔有效长度2.15 m,药包累计长度0.75 m)。

(2)装药结构的选择

合理的光爆装药结构对周边孔孔壁的破坏作用较小,有利于爆破冲击波的均匀作用于孔壁,传统的光面爆破装药结构主要有3种形式:标准药径连续装药结构、标准药径间隔装药结构、小直径药卷装药结构[8],如图1所示。

标准药径连续装药结构采用的药卷直径与炮孔直径相当,属于轴向不耦合装药方式。采用孔底装药、孔口堵塞的方式,药包位于孔底,一段同时起爆,炸药与炮泥之间为介质(空气或者水)间隔[9]。该装药方式的优点是操作简单、耗材较少,缺点是不耦合系数较小、炸药集中段容易出现爆破破碎区、孔壁半孔成孔率较低。多用于炮孔深度小于2 m的巷道掘进工程。

标准药径间隔装药结构采用的药卷直径与炮孔直径相当,属于轴向不耦合装药方式[10]。在炮孔内药卷分多组排布在炮孔内,中间为介质间隔,间隔距离大于殉爆距离时需采用导爆索相连或者采用相同段别雷管同时起爆。该装药结构的优点是较续装药结构不耦合系数加大、炸药分散布置、爆破冲击破坏作用降低、孔壁成孔率明显提高,缺点是耗材较多、操作繁琐。井下矿山多采用此法,孔内炸药多分2~3段排布,采用导爆索或相同段别雷管同时起爆。

小直径药卷装药结构采用小直径药卷,药卷直径小于炮孔直径,属于径向不耦合装药方式,该方式在保证不增加装药线密度的提前下,能够实现连续装药。该装药结构的优点是操作简单、稳定可靠、炸药均匀分布、岩石粉碎破坏区较小、孔壁半孔率较高;缺点是对炸药的传爆性能要求较高,要求岩石乳化炸药的直径不得小于临界直径20~25 mm。

谷家台铁矿本次试验采用的装药结构为小直径药卷间隔装药结构,炸药分两组分布于炮孔,间距0.7 m,采用两发同段别雷管同时起爆。

4 光面爆破的应用实例

4.1 应用基础参数

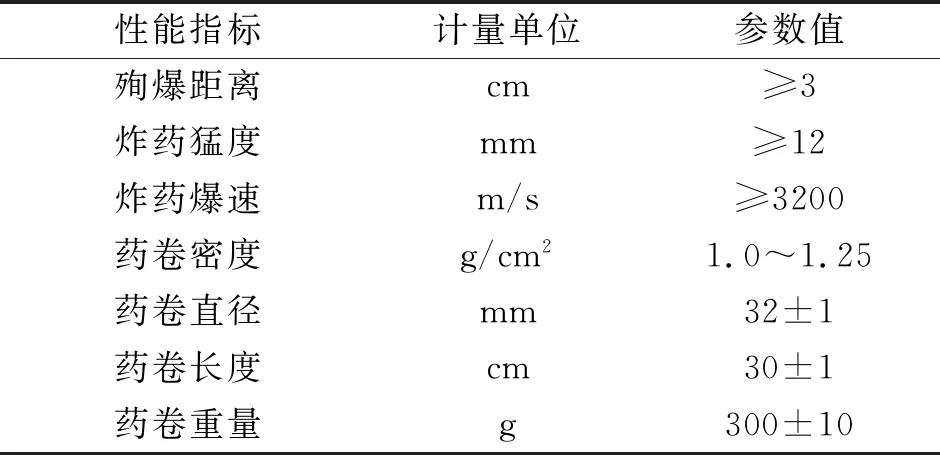

谷家台铁矿28A断层位置岩石为矽卡岩,节理发育明显,整体稳定性差,岩石硬度系数变化区间较大,抗压强度试验测得硬度系数f=5~10;巷道开挖断面4.2 m×3.9 m凿岩设备采用HT82凿岩台车,孔径φ42 mm,孔深2.75 m,采用2#岩石乳化炸药和导爆管雷管爆破,炸药性能技术指标如表2所示。

表2 2#岩石乳化炸药性能技术指标Table 2 Performance index of 2 # rock emulsion explosive

4.2 光面爆破设计

根据光面爆破参数选择方案,确定了谷家台铁矿光面爆破试验爆破设计,并在谷家台铁矿进行多次试验,炮孔布置如图2所示。

(1)掏槽孔:孔数7个,采用菱形掏槽方式,孔深2.75 m,大孔径φ76空孔3个用于提供较大自由面,装药孔4个,起爆顺序1#~2#;装药长度2.1 m,每孔装药量2.1 kg(7支φ32药卷),堵塞炮泥0.5 m填实炮孔;1#孔采用ms1段雷管,2#孔采用ms4段雷管,延时间隔为75 ms。

(2)辅助眼:孔数19个,孔深2.65 m,起爆顺序3#~6#。装药长度1.8 m,每眼装药量1.8 kg(6支φ32药卷),堵塞炮泥0.5 m填实炮孔;3#~6#孔分别采用ms9段、ms12段、ms14段、ms16段雷管,延时间隔分别为310 ms、550 ms、760 ms、1020 ms。

(3)周边眼:25个(顶板13个,两帮各6个),孔深2.65 m,炮孔稍向轮廓线外偏斜,偏斜量100~150 mm,起爆顺序7#;装药长度0.75 m,每孔装药量0.75kg(2.5支φ32药卷),装药结构为小直径药卷间隔装药结构,炸药分为两组,孔底装药1.5支φ32药卷,中间位置装药1支φ32药卷,间距0.7 m,炮孔孔口堵塞炮泥0.5 m;径向不耦合系数Kd取值1.31(炮孔直径42 mm,炸药直径32 mm),轴向不耦合装药Kl取值2.87(炮孔有效长度2.15 m,药包累计长度0.75 m);考虑到导爆索成本较高,本次试验采用孔内同段别雷管同时起爆方式,采用2发雷管引爆孔内两组炸药,使用ms18段雷管,延时间隔为1400 ms。装药结构如图3所示。

(4)底板孔:孔数7个,孔深2.65 m,起爆顺序8#。装药长度2.1 m,每眼装药量2.1 kg(7支φ32药卷),堵塞炮泥0.5 m填实炮孔;8#孔采用ms20段雷管,延时间隔2000 ms。

4.3 试验效果描述

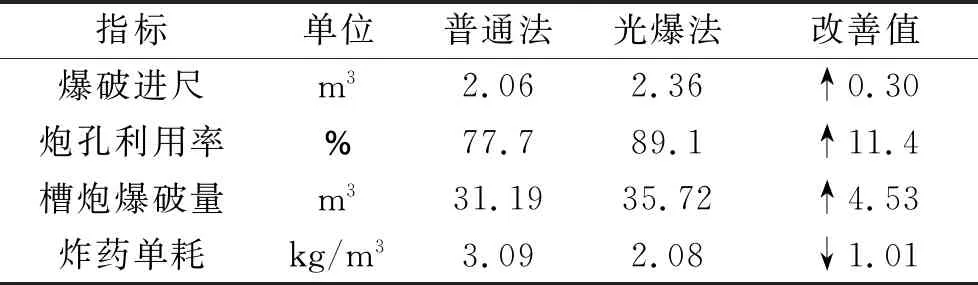

(1)本次实验炮孔总个数为58个,总装药量为74.25 kg,爆破进尺2.36 m,炮孔利用率达到89.1%,爆破方量35.72 m3,炸药单耗为2.08 kg/m3,与普通掘进法对比数据如表3所示。

表3 技术指标对比表Table 3 Comparison of technical indicators

对比结果表明,光面爆破技术能够有效地提高爆破进尺、炮孔利用率、槽炮爆破量,降低炸药单耗。

(2)试验爆破效果表明,该光面爆破设计方案爆破后半孔率达到85%,有效地减低爆破冲击对巷道顶帮的破坏,保证了巷道开挖围岩的整体性与完成性。爆破后作业现场半孔残留如图4所示。

5 光面爆破的推广应用改进经验

该光面爆破设计方案成功以后,在莱芜矿业有限公司的多个矿山推广应用,进行了多个地点、多种矿岩条件反复多次试验,并在推广试验过程中总结了应用改进经验。

光爆技术根据围岩性质的不同,参数设计有所差异。在坚硬岩石中周边孔孔距可以调整为50 cm或者孔距60 cm中间加导向孔,均能达到以上爆破效果。

周边孔采用导爆索连接两组炸药,效果相差不大。但是消耗导爆索较多,相对于同段别两发雷管分组方式成本并未降低,并且导爆索连接方式施工工艺相对繁琐。

周边孔炸药分为三组,并采用导爆索连接,效果更佳。但是爆破成本显著增加,周边孔孔深2.65 m,单孔消耗导爆索成本3.38元。

6 结论

光爆技术能够实现断层巷道的爆破顶帮壁面平整,半孔率达到85%。

光爆技术降低爆破作用对围岩的冲击破坏,显著提高围岩整体性和稳定性,解决了巷道冒顶问题,有效降低了过断层巷道的支护量和支护难度。

通过合理炮孔布置优化,尤其是掏槽布孔方式的调整,光爆技术能够减少炸药单耗、提高爆破进尺,降低爆破成本。