某车型制动力不足问题浅析

2020-12-15孔德琨王跃

孔德琨 王跃

摘 要:市场反馈某车型制动踏板行程长,制动力不足等问题。它在研发过程中,制动系统完全借用上一代车型结构,而由于新车型重量增加,导致制动力不足问题突出。文章通过实车测试制动距离和制动踏板性能,分析导致制动力不足的影响因素,同时开展标杆车制动踏板性能对比和零部件的对标分析,结合分析结论对问题点提出整改方案。

关键词:制动力;制动距离;制动踏板测试

中图分类号:U463.5 文献标识码:A 文章编号:1671-7988(2020)22-153-03

Abstract: In a certain car market, the feedback is that the brake pedal travel is long and the brake force is insufficient. In the process of research and development, the brake system completely borrows the structure of the previous generation of models, but due to the increase of the weight of new models, the problem of insufficient braking force is prominent. In this paper, by testing the brake distance and the brake pedal feeling of the real vehicle, the influencing factors of the insufficient brake force are analyzed. At the same time, the performance comparison of the brake pedal and the benchmarking analysis of the parts of the benchmark vehicle are carried out, and the rectification scheme for the problem points is proposed based on the analysis conclusion.

Keywords: Brake force; Brake distance; Brake pedal test

CLC NO.: U463.5 Document Code: A Article ID: 1671-7988(2020)22-153-03

1 問题来源

某车型(为区别于标杆车,后文采用 A车型代替)市场上反馈制动踏板行程长,制动力不足等问题。它在研发过程中,制动系统完全借用上一代车型结构,而由于新车型重量增加,导致制动力不足问题突出。本文通过实车测试制动距离和制动踏板性能,分析导致制动力不足的影响因素,同时开展标杆车制动踏板性能对比和零部件的对标分析,结合分析结论对问题点提出整改方案。

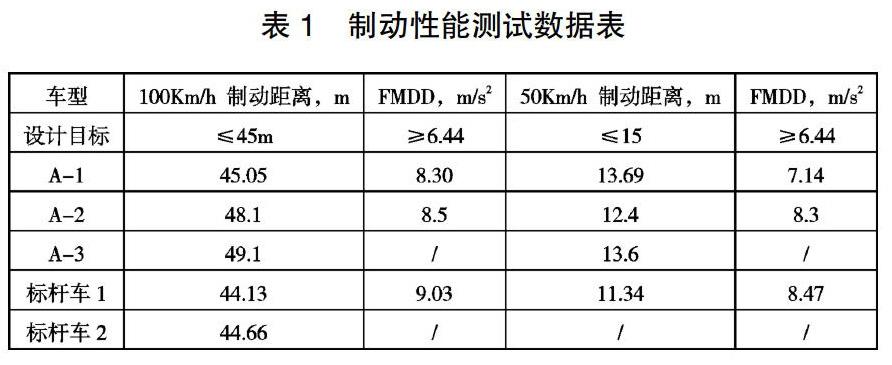

2 整车制动性能测试

通过道路试验部门对A车型和标杆车1、标杆车2在襄阳试验场进行了制动性能测试,测试数据见表1。从测试数据可知A车型100Km/h制动距离皆大于设计目标小于45m的要求,相比标杆车型100Km/h制动距离则满足设计要求。

随后选取一台A车型和标杆车1、标杆车2进行制动踏板性能对比测试,结果如图1所示,分别记录了制动踏板力与制动减速度曲线和制动踏板行程与制动减速度曲线:其中蓝色粗线为9分线,黄色粗线为7分线,9分线和7分线之间为制动踏板性能要求范围内。从测试结果可以看出:

(1)A车型0.3g、0.6g的减速度下踏板力分别为80N和150N,踏板力超出7分线;标杆车2在踏板感曲线范围内;标杆车1的踏板力总体不足,高于9分线,但整体线性度差;

(2)A车型0.3g、0.6g的减速度下踏板行程约为50mm和70N,踏板行程超出7分线;标杆车2和标杆车1在踏板感曲线范围内;

(3)综合评价:标杆车2和标杆车1踏板感明显优于A车型。

从测试结果可知:A车型表现出的问题主要为制动踏板空行程偏长,行程后段减速度偏低,这些问题需要从制动卡钳性能和真空助力器参数来分析解决。

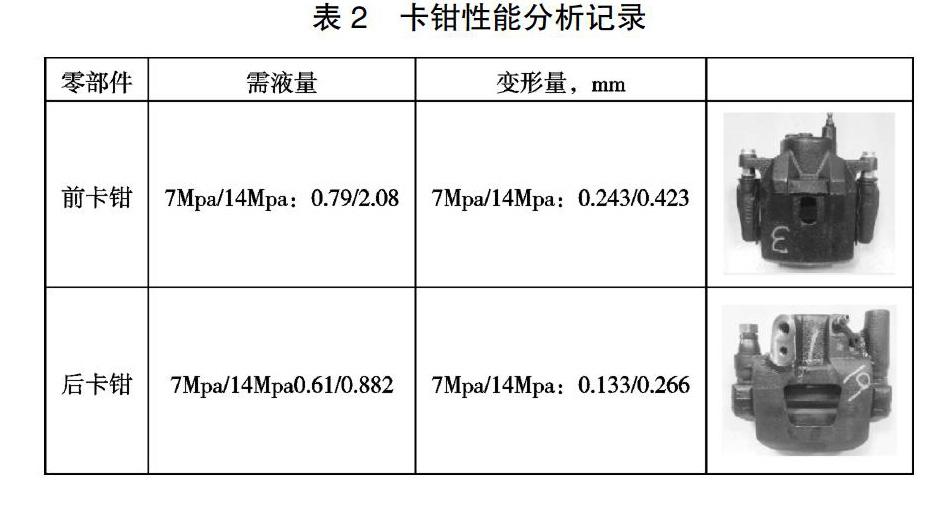

3 卡钳性能分析

对A车型前后卡钳的结构和性能进行对标分析,见表2。 从表中可知,前后卡钳变形量大,需液量高,这样在踩制动踏板时四个卡钳所需要提供的制动液量增多,导致制动主缸行程加长,表现为踏板制动行程长,制动减速度小,制动力偏弱。

4 卡钳对标分析

为了分析A车型卡钳与标杆车卡钳性能指标的差异性,选取标杆车3和标杆车4卡钳作为分析对象,对A车型前后卡钳的结构和性能进行对标分析。其中结构差异性见表3。

由表3可知现有A车型制动卡钳的需液量和变形量大,因此,通过增加卡钳体和支架厚度提高其刚度,可以达到减小需液量和变形量的目的。因而重新对A车型(前后卡钳体和支架厚度)、标杆车3和标杆车4前后卡钳进行需液量和变形量的测试,性能测试结果见表4。

5 制动系统改善方案

根据以上分析内容及整改思路,提出五种优化方案,见表5。

6 制动系统改善方案验证和结论

对五种优化方案进行了制动踏板性能测试。为了有效反映整改后的A卡钳与标杆车3和标杆车4卡钳在制动性能上的差异性,并增加了制动管路液压与减速度测试对比。

图2 踏板感测试曲线-减速度和踏板感力

减速度和制动踏板性能测试曲线见图2。同样踏板力下4#方案提供的制动减速度更大。2#和3#都有所改善,减速度大于0.4g以后踏板力增加较多,整个曲线线性度不好。

减速度和制动踏板行程测试曲线见图3,同样踏板行程下4#方案提供的制动减速度更大。

减速度和制动管路液压测试曲线见图4,同样管路液压下4#和5#方案提供的制动减速度更大,且制动压力波动小。

7 总结

(1)通过对五种整改方案的实际测量分析可知,4#方案(即卡钳应用标杆车3的卡钳,制动盘半径增大)综合比较优秀,踏板感曲线接近9分线,推荐A车型制动力不足的改善优化采用此方案;

(2)后续开发还需要完成基础制动和制动控制系统匹配工作,保证性能和噪声同时满足此车型要求。

参考文献

[1] GB7258-2017.机动车运行安全技术条件.

[2] GB21670-2008.乘用车制动系统技术要求及试验方法.

[3] 王宣锋,胡宇.盘式制动器摩擦接触状态及其对制动颤振的影响[J].轻型汽车技术,2000(6):26-36.