碰撞试验室牵引系统牵引能力研究

2020-12-15李小宁胡经国朱晓勇杜志豪

李小宁 胡经国 朱晓勇 杜志豪

摘 要:通过分析牵引系统能力的影响因素,建立牵引车辆数学模型,提出了关于汽车碰撞试验牵引系统牵引能力研究的思路和方法,并将理论分析计算结果与实际碰撞试验进行对比分析,说明了研究思路和方法的可行性及有效性,并进行了实际应用。

关键词:碰撞试验室;牵引系统;牵引能力;碰撞试验

中图分类号:U467.5+21 文献标识码:A 文章编号:1671-7988(2020)22-80-04

Abstract: Through the analysis of the influencing factors of the traction system capacity, the mathematical model of the traction is established, and the ideas and methods of the research on the traction system capacity of the vehicle crash test are put forward. The theoretical analysis and calculation results are compared with the actual crash test, and the feasibility and effectiveness of the research ideas and methods are illustrated, and the practical application is carried out.

Keywords: Collision test room; Traction system; Traction capacity; Collision test

CLC NO.: U467.5+21 Document Code: A Article ID: 1671-7988(2020)22-80-04

引言

汽车实车碰撞试验是通过将车辆(或壁障)加速到一定速度后以特定的角度冲击壁障(或车辆)的特定位置的试验,通过汽车碰撞试验可以检測车辆乘员保护性能、结构安全性能、行人保护性能等多种重要性能,这些性能和交通事故中人们的生命和人身安全直接相关。汽车碰撞试验是汽车开发、检测和评价所必不可少的重要试验项目,随着科学技术的进步和汽车产业的不断发展,汽车碰撞试验的要求不断提高,碰撞形式逐渐增加。要保证汽车碰撞试验的正常进行,实现车辆和壁障的碰撞要求,就必须要有牵引能力满足要求的牵引系统。目前,行业内汽车碰撞试验基本均采用电力牵引模式。通过对汽车碰撞试验室牵引系统能力的研究,可以使实验室对所使用的牵引系统有更深入的了解,也可以计算和测试不同试验种类和车辆(或壁障)质量下,牵引系统牵引能力的情况。

1 汽车碰撞试验牵引系统简介

汽车碰撞试验电力牵引系统主要包括电机部分、电控部分和机械部分[1]。电机部分为牵引系统动力源,通过将电能转化为机械能,带动牵引钢丝绳运动,实现牵引系统的运转。电控部分可根据输入的参数,通过程序控制电机部分,将整个牵引过程分为3个阶段,即加速段、稳速段和减速段。机械部分由牵引钢丝绳、液压张紧系统、钢丝绳导向机构、张力调节机构和牵引小滑车等构成,机械部分的作用是将电控部分控制下电机部分输出的动力传递给试验车辆(或壁障),使其按照设定的行程和速度运动,实现汽车碰撞试验,并在碰撞发生的前一时刻使牵引系统与试验车辆断开连接,以保证碰撞试验不受外力干扰,并保证牵引系统不受碰撞试验的冲击而损坏。

以100%重叠正面碰撞试验为例,在汽车碰撞试验准备阶段,把准备好的试验车辆放置于指定发车地点,并使车辆纵向中心线与牵引轨道中心线重合。使牵引小滑车与牵引钢丝绳连接,同时将位于车辆下方提前挂好的牵引链条与小滑车相连接,实现牵引系统与试验车辆的连接。牵引控制间根据试验要求设定好试验目标速度、加速段行程、稳速段行程和减速段行程,参数设定时要确保碰撞试验发生在稳速段行程,以保证试验车辆的碰撞速度为设定的目标速度。在一切准备就绪,发车间收到发车指令后,点击发车启动按钮,并打开发车警报器警示和提醒实验室内所有人员注意安全,牵引系统在牵引倒计时后开始运转,以特定加速度(目标速度和加速段行程决定)牵引试验车辆运动,当然,根据牵引系统实际情况,该特定加速度具有一个上限值,这与牵引系统的牵引能力直接相关。加速行程结束后,牵引系统带动试验车辆进入稳速行程,此时试验车辆的运行速度基本等同于设定的目标速度,且不再发生变化,碰撞试验便发生在稳速行程过程中,在碰撞位置前很短的一段距离处,设置小滑车脱钩机构,使得试验车辆和小滑车、小滑车和牵引钢丝绳脱离。此时,牵引钢丝绳依旧按照目标速度继续运行,直至稳速行程结束并进入减速行程,牵引系统以特定的减速度(目标速度和减速段决定)进行减速运动直至减速行程结束,牵引系统停止运转。小滑车与牵引系统及试验车辆脱钩后,由于惯性的作用继续保持运动,直至撞击到牵引轨道上的小滑车停止机构而停止运动。与小滑车脱钩后的试验车辆,由于自身惯性作用继续以稳速段的运行速度运行一小段距离后与固定壁障发生100%正面碰撞,由于试验车辆和车内假人本身质量较大且自由运行的距离很短,所以试验车辆的速度基本保持以设定的目标速度发生碰撞。待相互脱离的三个部分,即试验车辆、小滑车和牵引系统均停止运动,试验人员进行各项数据采集和记录后,碰撞试验结束。

2 牵引系统牵引能力的影响因素

碰撞试验室牵引系统的牵引能力受多方面因素影响,比如牵引电机的额定功率,最大牵引加速度,牵引跑道的长度,牵引钢丝绳的力学特性,试验车辆的质量、迎风面积、滚动阻力,碰撞目标速度等。

其中牵引电机额定功率、牵引跑道长度、牵引钢丝绳规格型号等均为确定量。为了保护牵引系统并保证牵引过程中假人姿态不发生变化,碰撞试验牵引系统自身通常会限定牵引加速度的最大值。

而试验车辆的各项参数和碰撞目标速度均不确定,隨着汽车产业发展,碰撞试验种类和形式不断增多,如飞行平台带动车辆完成的侧面柱碰撞试验、实车和台车对碰的MPDB碰撞试验、碰撞速度为64 km/h的ODB 40%偏置碰撞试验等,以及一些特定试验目的的汽车碰撞非标试验。这就对汽车碰撞试验牵引系统提出了更高、更新的要求,需要我们对碰撞试验牵引系统的牵引能力有更深入、全面的了解和研究。

3 牵引车辆的数学模型

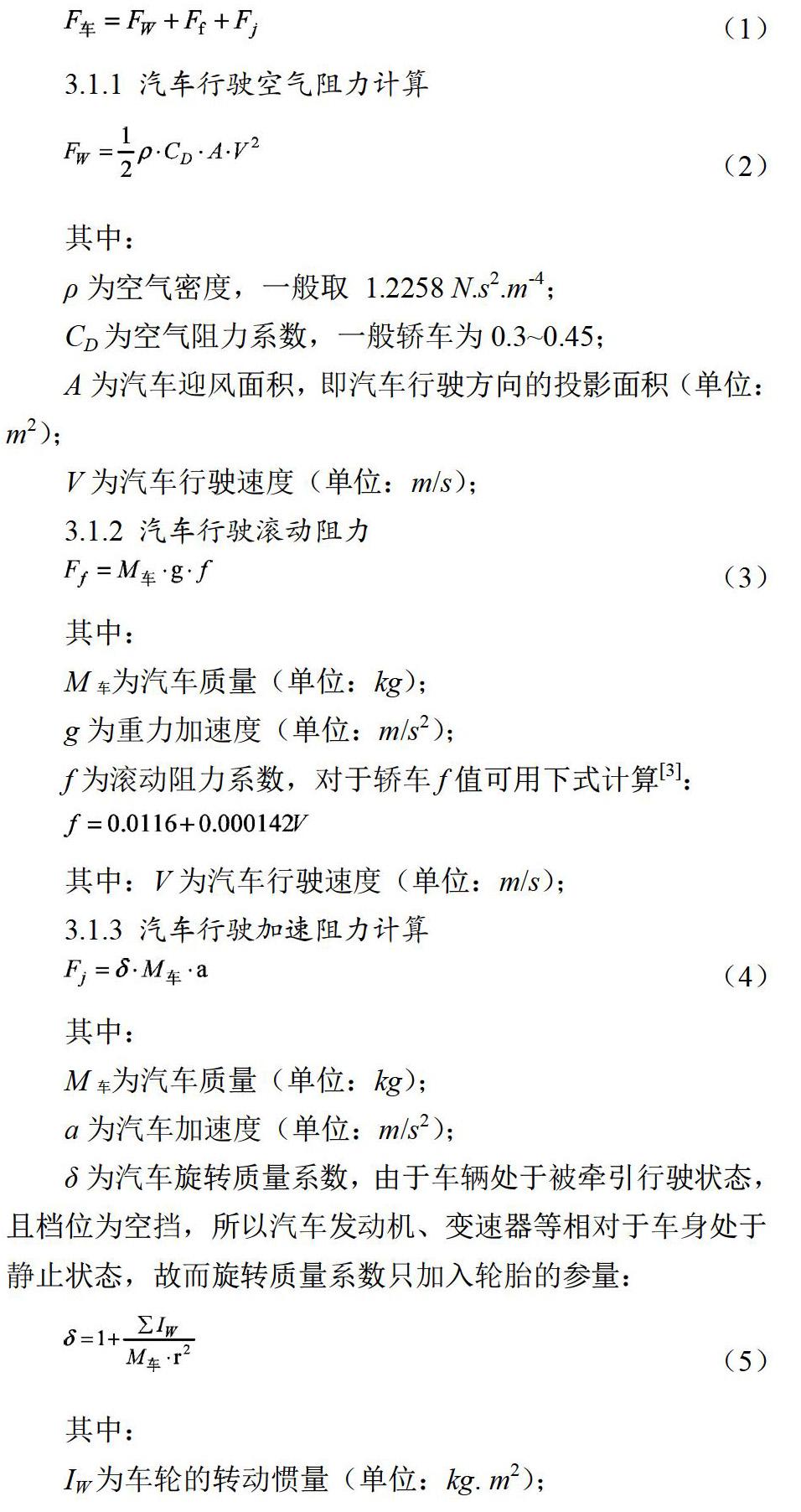

3.1 汽车行驶阻力

汽车在水平道路上匀速行驶时,必须克服来自地面的滚动阻力Ff和来自空气的空气阻力Fw;当汽车在坡道上行驶时,还必须克服重力沿坡道的分力,称为坡道阻力Fi,汽车碰撞试验室牵引跑道均为平坦路面,故坡道阻力为0;当汽车加速行驶时还需要克服加速阻力Fj。因此,汽车行驶阻力如下式所示[2]:

3.1.1 汽车行驶空气阻力计算

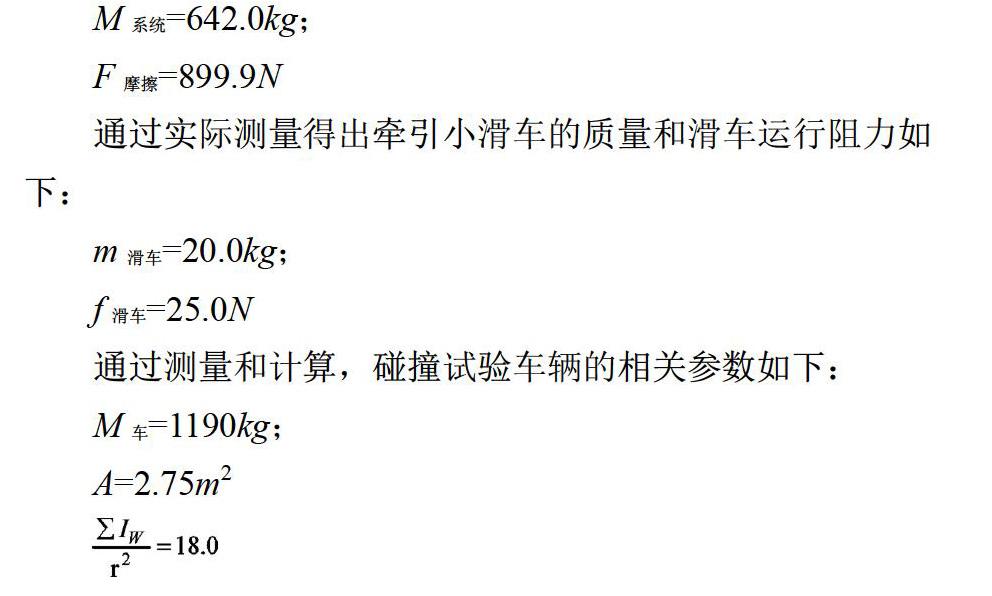

碰撞试验过程,设定加速度为8.681kph/s(即2.411m/s2),目标速度为50km/h(即13.89m/s)。通过牵引系统内部记录数据可得到碰撞试验牵引过程中消耗的功率最大值为82.0kw。带入牵引车辆计算公式,可得出等式左边实际最大总牵引力为5903.5N;等式右边理论计算最大总牵引力为5738.1N,误差为2.8%。

5 实际应用

通过实际经验和数学模型计算可知,汽车碰撞试验室在跑道长度、牵引系统最大加速度、电机额定功率等客观参数确定的情况下,由于车辆迎风面积和车轮转动惯量的差异对牵引的影响较小,试验车辆的质量和系统牵引试验车辆可达到的最大目标速度成反比。也就是说,试验车辆的质量越大,可实现的最大碰撞目标速度就越小,反之亦然。通过牵引车辆数学模型计算,可量化牵引系统对于不同质量的试验车辆的牵引能力,如图1所示。

6 结束语

随着科学技术的进步和汽车产业的发展,汽车产业对碰撞试验的要求不断提高,碰撞试验形式逐渐增多。对汽车碰撞试验室牵引系统能力的研究,可以更深入的了解所使用的牵引系统,通过计算和测试,定量地摸底不同试验种类和试验车辆(或壁障)质量下,牵引系统牵引能力的情况。本文通过分析牵引系统能力的影响因素,建立牵引车辆数学模型,提出了关于汽车碰撞试验牵引系统牵引能力研究的思路和方法,并将理论分析计算结果与实际碰撞试验进行对比分析,说明了研究思路和方法的可行性及有效性,并进行了实际应用。

参考文献

[1] 乔希永.汽车实车碰撞试验电力牵引系统的开发[J].公路交通科技,1998,15(S1):96-99.

[2] 余志生.汽车理论[M].4版本.北京:机械工程出版社,2006:2-30.

[3] 尹锡权.车辆行驶工况滚动阻力系数的测定[J].汽车技术,1999(2): 23-25.