液压系统的数学模型与FluidSIM仿真研究分析

2020-12-15刘辉

刘 辉

(安徽广播电视大学 信息工程学院,安徽 合肥 230022)

液压系统多用于需要大功率和快速响应的工程应用中,例如工厂液压工业移动机械,航空航天液压,大型农业机械液压装备等。对于包含液压系统的机械装备在进行系统设计过程中,通过计算机软件仿真可以发现液压系统的优缺点,从而进一步改进系统设计,这一特点目前被广泛应用[1]。如张健等人通过FluidSIM软件进行仿真、分析对立体车库液压系统进行研究[2]。曾敏通过使用 FluidSIM 软件设计并模拟了半自动铣床的电气及液压系统的动作过程[3]。在针对刚入职企业员工实践能力比较差的情况下,刘炜等人利用FluidSIM软件对设备的运行过程进行软件模拟仿真,使员工清楚的认识到液压与气压传动的工作原理,提高了培训效果[4]。可以看出FluidSIM软件在工业和教育行业都得到广泛利用。但就系统的软件仿真结果和通过数学方程式建立模型计算得出结论的一致性一直没有做相关研究,针对此作者通过对一种开放式液压系统建立数学模型模拟其流体动力系统的行为,与在FESTO FluidSIM中框图设计的模型获得的结果进行比较,分析两种类型相比结果是否显示出差异性。

1 液压系统数学模型

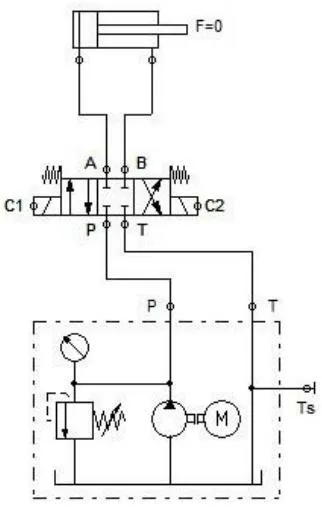

本次研究用于建模和仿真的液压系统是一种开放式液压系统,常见于挖掘机传动系统,液压助力转向系统,升降机提升系统等[5]。该液压系统包括:通过吸入管路将液压油提供给液压泵的储油罐,由马达驱动的液压泵,方向控制阀,液压缸和泄压阀如图1所示。

系统中液压泵用于将电动马达输入的机械能转化为流体的压力能。马达对流体施加压力,流体具有了能量即液压能,然后加压的流体通过方向控制阀流向液压缸。系统中方向控制阀的作用是改变流体在回路之间传输的方向。通常情况,端口标识为P、A、B、T(图2),流体的路径连接表示为:P-A和B-T;或P-B和A-T(阀芯处在左位或右位)。端口P代表增压端口或液压泵,A和B表示从方向阀流出到液压缸的进口或出口,T端口代表油箱。一般液压油从液压泵流出经过泄压阀回流到油箱中主要发生在系统过载的情况下,或是方向控制阀处于中间位置时液压泵空转,以及系统发生故障时液压阀卡塞住,系统压力升高时会激活泄压阀打开。

图1 液压系统方案框图

图2 系统状态图

1.1 液压泵模型

液压系统模型中大多数情况下使用的是固定容积泵也称作定量泵,使用电动马达来驱动。每个液压泵都有其自身的效率,取决于其设计几何形状,设计参数和工作压力。另外在液压泵工作时还有一部分液压油会泄漏回油箱,因此用于液压泵流量的公式可以描述如式(1)[6]:

QPV=DP·ωP-KPS·P

(1)

滑移系数可以写成式(2)[6]:

(2)

其中QPV是泵的流量,DP是泵的排量,ωP是泵的角速度,P是泵的压力,CS是由泵的内部结构提供的不变的常数,μ是绝对值粘度(即动态粘度)。

1.2 方向控制阀模型

方向控制阀的作用是改变流体在系统中的流向,用于将流体从液压泵引导至执行装置。系统中使用了多种类型的方向控制阀,例如滑阀,伺服阀和比例阀等。其中比例阀对进入阀口的流体施加阻力,因此流体在阀入口与出口处流量会发生变化。在一般的液压系统中,如果系统发生故障导致压力增加,泄压阀将自动打开,多余的液压油将通过泄压阀流回至油箱。来自方向控制阀的流量由其节流孔面积控制的,流量计算如式(3)[6]:

(3)

其中CD是排放系数,A是孔口面积,Δp是孔口两端的压差,而ρ是流体密度。

压差计算如式(4)[6]:

(4)

其中L是长度,d是孔的直径,υ是阀内的流体速度,λ值取决于雷诺数的摩擦系数Re

(5)

其中ν是运动粘度,ρ是流体密度,μ是动态粘度。

λ为流体状态由层流转为湍流时Re给出的值,联立(4)、(5)式可得式(6):

(6)

1.3 可压缩性

尽管液压油在理论上被认为是不可压缩的,但它们仍具有较小的可压缩性,对于高精度液压系统数学建模需要将其包含在其中。通常情况下,对于低压和低功率的液压系统,在进行建模时,可以忽略液压油的可压缩性。对于具有更高功率和高压液压机械的应用,在对液压系统行为进行如下建模时,必须包括可压缩性。液压油在软管或泵管道中由于压缩产生的动力学特性可以用式(7)表示[6]:

(7)

根据进入和离开管道的液压油流量会发生变化,(7)式可以写成:

(8)

其中p是回路中存在的压力,β是体积模量,Qin和Qout分别是进入和离开管段的流量。由于,阀或汽缸引起的压力不连续性,可能是压力上升或下降,因此必须为回路的每个连续段编写可压缩性方程。而在FluidSIM软件工具箱中,没有用于建模软管或管道可压缩性仿真的选项,也不能表示出液压油流入和流出管道时流量的变化[7]。

1.4 液压缸模型

液压缸的功能是将泵提供的液压能转换为执行机构对外输出做功。理想液压缸的流量计算如式(9)[6]:?劕?

(9)

(10)

其中ηmech是液压缸的机械效率,p1和p2分别是活塞和活塞杆区域的压力,而F是有效活塞力。对于液压缸的泄漏一般会采用润滑确保密封,因此在大多数情况下不会严重影响系统性能,因此可以忽略不计[9]。

1.5 系统建模的数据

表1列出了此次用于系统建模和仿真的参数数据,其中所有数据都可以用于系统数学建模,但某些数据没有或不能包含在FluidSIM的仿真软件工具箱中。

表1 系统建模参数

2 液压系统的FluidSIM模型

FESTO FluidSIM软件是由德国费斯托公司和Paderborn大学联合开发用于液压与气压传动的流体动力系统的仿真教学软件[10]。软件通过文字描述,图形和动画的形式来说明组成液压系统的组件及基本工作原理。本次仿真的液压系统原理图如图2所示。液压系统中FluidSIM模型是由液压泵、方向控制阀、泄压阀和液压缸组成。

在FluidSIM中进行液压系统仿真过程中,发现了一些不能用于建模仿真的组件或参数,例如:从液压泵到方向控制阀以及从方向控制阀到液压缸的液压油都属于高压油状态,但是它们在不同的阶段压缩特性是不一样的,很难在FluidSIM中加以区别;还有整个液压系统中液压管道和软管无法进行建模仿真;以及在FluidSIM工具箱中不包括传递液压动力的液压液压油介质类型和粘度参数值。考虑到上述情况,系统在FluidSIM中的仿真状态如图3所示。双作用气缸在三位四通手动换向阀位置切换过程中,表现出不同的位置、速度及加速度特性。

图3 FluidSIM中系统仿真的状态图

3 数学模型与FluidSIM软件仿真比较

在分析开放式液压系统性能时,作者分别在该系统的数学模型和FluidSIM软件中,对液压缸工作行驶里程运行的时间参数进行研究。在比较液压缸到达远端位置的时间时,数学模型计算结果为7.24秒,与FluidSIM模型中7.21秒相比,偏差为0.4%(图4)。然而在液压缸缩回至近端过程中,系统数学模型计算的结果是7.16秒,FluidSIM中系统仿真时间是8.15秒,偏差为12%(图5)。

图4 液压缸伸出

图5 液压缸缩回

液压系统的数学模型和FluidSIM模型之间的比较,结果表明在数学模型的情况下,液压缸的伸出和缩回消耗的总时间为14.40秒,而在FluidSIM中进行仿真时液压缸的伸出和缩回的工作时间为15.36秒。在比较两种不同情况下的液压缸伸出和缩回的时间时,结果显示偏差为6.25%。

4 结论

通过对开路液压系统的数学建模与FluidSIM仿真分析比较可以得出以下结论:

(1)在开路液压系统的这个特定示例中,数学建模的方法和在FluidSIM中通过框图进行仿真的结果比较显示了在液压缸伸出和缩回运动过程中时间存在细微的偏差。

(2)与数学建模相比,在FluidSIM仿真时液压泵流出的流量在不同的位置(液压泵出口与阀出口)无法表示出不同的流量。另外,除了液压阻力外,不需要在FluidSIM中设置用于改变液压换向阀内的参数例如流量排放系数Cd,节流孔直径d。

(3)通过轻松访问建模和用户友好的选项,可以看出使用FluidSIM工具箱进行系统仿真的优势。在执行系统仿真时,软件可以在执行仿真本身的同时动态地移动液压系统组件(例如液压缸伸出和缩回)。当然,在使用FluidSIM在仿真过程中也存在一些缺点,如在某些情况下系统响应速度很快,控制精度高,这种情况下对某些组件建模时,只能手动设置组件特征,同时在系统可以忽略快速响应速度和高精度的影响下,仿真结果可能依然在允许范围内。

(4)对于液压系统的建模与仿真,可以根据其具体的应用场合,选择数学建模或是FluidSIM仿真方法。在一些液压系统应用要求精度不是很高的场合可以采用FluidSIM仿真实现,对于高精度和相应速度快的系统可以通过数学建模的方式来实现。当然对于FluidSIM仿真软件以后可以根据特定需求进行二次开放,提高软件在流量、管路以及系统精度要求等方面的模拟仿真应用。