自动化上下料机器人生产线控制优化分析

2020-12-14廖启雁

廖启雁

摘 要:新兴的高新技术产业和智能化产业使得工业生产自动化的程度越来越高,给人们生产建设带来了许多便利,其中机器人就是最典型的代表,通过对机器人的不断研究,实现工业机器人的生产线控制优化。基于此,文章通过结合企业生产需求,设计开发了一种机器人自动上下料系统,整套装置由PLC进行控制,将机器人与数控车床有机融合,实现工件的自动上下料,分析基于工业机器人的产品柔性自动生产线的控制系统。自动上下料系统取代了传统的手工操作,系统结构简单,省时、省力、维护方便,能高效完成产品自动上下料任务。

关键词:工业机器人;数控车床;PLC控制;自动上下料

中图分类号:TG659 文献标志码:A 文章编号:2095-2945(2020)36-0085-02

Abstract: The emerging high-tech industry and intelligent industry make the degree of industrial production automation higher and higher, which brings a lot of convenience to people's production and construction, among which the robot is the most typical representative, through the continuous research of the robot, realize the production line control optimization of industrial robot. Based on this, this paper designs and develops a robot automatic loading and unloading system according to the production requirements of the enterprise. The whole device is controlled by PLC, and the robot is organically integrated with the CNC lathe to realize the automatic loading and unloading of workpieces. The control system of product flexible automatic production line based on industrial robot is analyzed. The automatic loading and unloading system replaces the traditional manual operation. The system has the advantages of simple structure, time-saving, labor-saving and convenient maintenance, and can efficiently complete the task of automatic loading and unloading of products.

Keywords: industrial robot; CNC lathe; PLC control; automatic loading and unloading

引言

随着《中国制造2025》国策的提出,工业互联网等已成为社会广泛热议的话题。柔性自动化生产线能从产品需求出发,通过数据驱动,通过网络化和智慧制造,加快产业转型升级,打通上层系统与底层产线之间的阻隔,大大地提升工业的产量和效率。柔性生产线控制系统主要采用模块组合式结构,每个组合单元都可自成一个独立的控制系统,同时,该系统具备模块化和开放式的特点,结合产品实际生产需要,科学添加其他应用模块,实现产品的生产。下面主要结合实际项目,把工业机器人应用到柔性自动上下料生产线中,通过整合各种新技术,设计出基于智能制造生产线控制系统,实现所有设备信息传输流动。

1 数控技术与工业机器人技术的融合

我国在数控机床加工应用领域中,将工业机器人应用于数控车床中,实现两者的融合應用越来越广泛,在技术应用层面上有了很多的进步。工业机器人与数控车床的融合主要应用在柔性制造系统(FMC),系统根据生产需要,将多台机器人、多台数控机床及其辅助设备进行联网组线,工业机器人与数控机床不仅各有独立的控制系统,同时还可以通过数据通信,实现机器人与数控机床、传送带之间传送,完成工业机器人进行自动上下料,从而改变传统生产方式。以自动上下料工业机器人为例,通过将工业机器人与数控车床进行集成应用,采用PLC 控制技术对工件生产线运行进行实时控制,提高系统可靠性,实现工业生产线控制自动化,不仅精度高、功能多,还可以进行重复编程,满足工业生产的需要,能适应各种恶劣生产环境,促进生产经济效益提升。

2 系统构成

某企业为了提高工件加工的生产效率,通过将广州数控生产的RB165机器人与立式钻铣床有机融合,一台机器人负责一台立式钻铣床上下料;两个料仓,一个负责上料,一个负责下料。机器人从一侧料仓吸取工件到机床上,机床夹具卡紧定位,并开始加工,加完完成,机器人下料到另一侧料仓,再抓取下一个未加工工件。MES实时读取中控PLC及各系统状态,并通过大屏幕实现数据的可视化和数据的实时分析处理,设备监控看板展示工业机器人工作状态,设备可以统一调用程序,暂停设备,实现整个生产过程的自动化。

本生产线的上下料仓可以放置30个最大型加工件或者成品或者150个小型加工件,大概可以连续生产3小时。定位杆方便上料定位,上料完成后抽去。地面上有料仓定位销钉,料仓可以准确安装在指定位置。机械手抓手采用的吸盘吸取工件,有效避免了机械夹具抓取对工件抓取的划损,同时降低了吸盘的抓手的重量。抓手吸盘密集分布,采用内置止回阀,减少抓取时空气的损失,同时可以通用不同外径的工件抓取。主控PLC可通过PROFINET网关以约定的协议设定机器人相关内部寄存器数据,控制系统与机器人成功对接并运行,以实现控制机器人执行不同功能模块的动作,实现了既定的控制目标与期望的信息交互。

3 控制系统的搭建

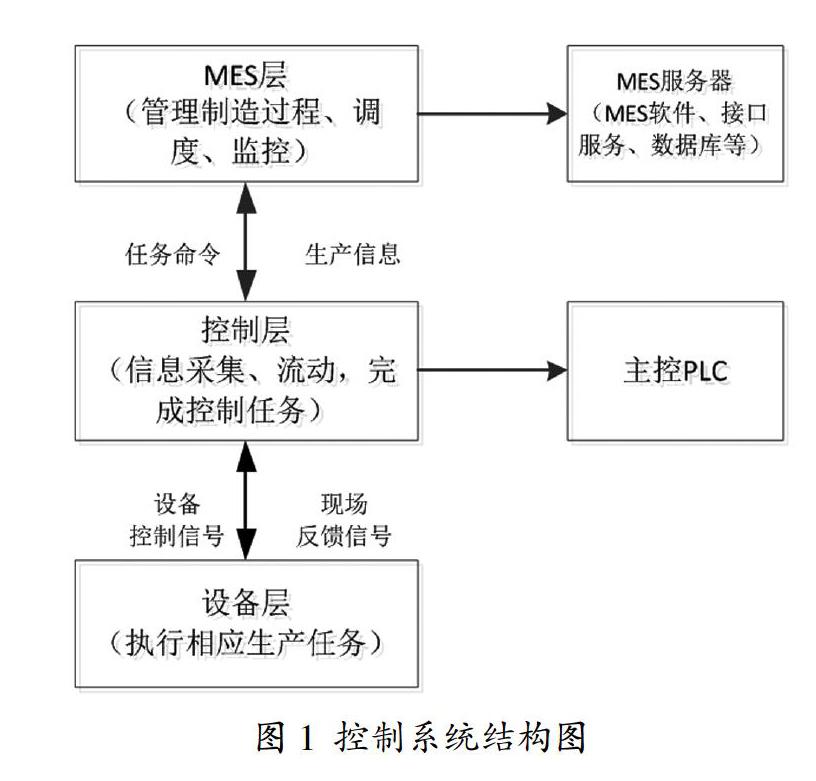

控制系统主要由3层完成搭建,位于顶层的MES层,主要负责订单管理、制造过程调度和监控;而位于中间层的控制层,主要负责数据采集、流动及控制任务;位于最底层的设备层,主要负责执行相关动作与完成上下料任务。简单的结构如图1所示。

以PLC为主控制器的控制层,支持工业以太网接口,系统统一采用工业以太网相连,进行数据运输时提高通讯可靠性,同时采用分布式I/O模块。

而MES采用强大数据采集引擎,完成數据采集渠道的整合,与主控PLC进行数据交互。同时,MES可自由读取所有生产信息或直接控制中控系统,正确完成MES系统与立式钻铣床、工业机器人、PLC等设备的参数配置,完成模块化功能及底层部件动作控制,实现信号连接和数据采集,也增强系统柔性,便于后期功能扩展。

根据工艺流程要求加工工艺模块化设计,扩展PLC模块,完成PLC编程及HMI工控组态,使得控制层可与MES相连完成系统订单任务,也能根据实际需求,脱离MES脱机工作,完成智能化生产任务。

以本自动上下料生产线为例,人工装满料仓,用叉车把料仓安装在上料位的定位销上,启动设备,发起加工需求后,MES通过互联网接口获取信息,MES发送指令给机器人前往上料仓取下工件并运送至生产线,机器人就位后,机器人吸取工件到机床内夹具安装位上,机床夹具自动卡紧工件;机器人退出机床,机床门关闭,机床开始加工。机床加工完成,随后机床主轴上吹气风刀通过运动机床X、Y轴,清理工件表面铝屑(注:吹气风刀安装在切屑液喷嘴旁边)。机床门打开,机器人抓手吸取工件到下料仓内。机床通过运动X、Y轴,吹气风刀再次清理夹具表面的铝屑。机器人往下偏移一个位移,抓取下一个工件,重复以上流程,直到加工完成所有工件抓取完,料仓一侧的传感器检测到最后一个工件已取完,控制系统报警,提示人工更换上下料仓。整个控制流程由MES根据加工信息决定下一步的加工动作。

4 系统工作节拍与动作循环

根据加工工艺和工艺流程分析,机器人更换工件时间为30s,立式钻铣床加工时间为120s以上(由产品外形和实际加工的工序决定),所以生产效率为:120+30=150秒以上;一个月按26天,一天按工作8小时计算(可以24小时作业),在考虑机器定期维修保养、暖机以及准备刀具、毛坯、工件搬运等非生产工时后,根据本公司的经验及统计资料,本自动化加工单元的使用率约为0.823。经实际生产验证,生产线系统在连续运行状态下,每月产量为4108件左右,达到理论预期效果。以上节拍和单元产量只作为个例提供参考。如果产能更大,可以24小时作业或者多建几个单元,一个熟练的操作工人可操作两三个单元。

5 实时监控功能

本加工产线设计以机器人搬运上下料为背景,生产线以MES为核心,结合PLC技术和工业互联网技术等先进技术,可完成制造过程中的工艺设计、排产调度、、状态监测等功能。其中对生产线关键参数的实时监测,实时监测生产系统的运行状态,能够有效提高生产线的自动化程度。主要检测功能包括:数值越界报警、报警定位、监控信息传输、工艺参数监控,通过有效的监测,随时对生产线相关数据进行检测,能及时定位报警位置,对机器人上下料系统进行实时监测,准备显示相关设备工艺参数及状态,确保生产系统正常运行。

6 结束语

为了满足高效大批量生产零件,本文结合当前智能制造领域的新趋势新技术,于数控车床基础上开发设计一种机器人自动上下料智能制造生产线控制系统。作业过程中,除了需要人工搬运工件进入料仓外,其他工序均由系统自动完成,实现了自动化高效率生产,重点对控制系统设计和控制流程进行分析,实现柔性制造。

该柔性生产线组装简单,系统布置合理,经过测试,整体系统运行安全稳定,且可根据企业实际生产需要,灵活调整设备,具有很好的应用价值。目前,该生产线已经投入生产,根据本公司的经验及统计资料,本自动化加工单元的使用率约为0.823,系统动作可靠、性能稳定。

参考文献:

[1]张军,罗英俊,蒲德星,等.工业机器人与数控加工组合应用[J].金属加工(冷加工),2017(1):160-162.

[2]邹月.为中国2025打造柔性自动化生产线——CC-MT2016展品评述[J].世界制造技术与装备市场,2016(05):63-71.

[3]徐沛.自动生产线应用技术[M].北京:北京邮电大学出版社,2015.

[4]马海杰.按钮自动化装配生产线程序设计研究[J].机械管理开发,2016(12):90-92.

[5]张坤之.机器人数控机床管控系统设计及应用[J].现代制造技术与装备,2014(4):80-80.