基于Creo Simulate的头戴式耳机头带的多目标优化设计

2020-12-14罗华明

罗华明

摘 要:随着市场竞争的发展,人们对头戴式耳机的性能、可靠性和成本有越来越强的要求。耳机头带设计的潜在失效模式和影响分析(FMEA)让设计师能够对系统进行定性分析,以便识别关键特性。夹紧力不当和头带疲劳失效是其中的两个主要的失效模式。这两个失效模式是由两个设计因子主导的:金属头带的厚度和抗拉强度。有限元分析(FEA)用于评估设计响应,即头带疲劳寿命和夹紧力。这些响应与优化模块相结合,呈现出有助于确定最佳金属带厚度和抗拉强度的解决方案,同时保持头带的性能指标;成本和可靠性。本研究旨在开发能够整合设计问题的识别、失效模式影响和分析、疲劳失效分析和头带设计优化于一体的设计方法学。

关键词:Creo Simulate;FMEA;头戴耳机;优化设计

中图分类号:U469 文献标志码:A 文章编号:2095-2945(2020)36-0022-03

Abstract: With the development of market competition, people have more and more requirements on the performance, reliability and cost of headphones. The potential failure mode and effect analysis (FMEA) of headband design enables designers to conduct qualitative analysis of the system in order to identify key characteristics. Improper clamping force and fatigue failure of headband are the two main failure modes. These two failure modes are dominated by two design factors: thickness and tensile strength of metal headband. Finite element analysis (FEA) is used to evaluate the design response, i.e., the fatigue life and clamping force of the headband. These responses, combined with the optimization module, present solutions that help determine the optimal strip thickness and tensile strength while maintaining the performance indicators of the headband; cost and reliability. The purpose of this study is to develop a design methodology that integrates design problem identification, FMEA, fatigue failure analysis and headband design optimization.

Keywords: Creo Simulate; FMEA; headset; optimization design

1 概述

為了达到舒适性和声学性能的目的,头带设计应适合尽可能多的用户的头型。在头带上通过增加可调机构,耳机可以适应更大范围的头部大小和形状。可调节的头带也可以拉紧,即使用户转动或摇晃等动作也不会使耳机松脱。除了人体工程学的考量,头带的可靠性和耐久性始终是设计过程中的关键考虑因素。因为用户频繁的弯曲和扭曲,头带机械故障经常出现。头带在这些循环载荷下,在应力集中区由于疲劳而失效。此外,在极端苛刻的条件下,头带可能会在大变形下使用,会造成头带局部损坏或永久变形。

这篇论文讨论了在耳机头带的研发中所涉及的设计方法。为了优化设计,必须综合考虑系统的性能、质量和可靠性与成本效益。本研究中使用的设计方法包括:问题识别的失效模式及影响分析(FMEA),用于夹持力和疲劳寿命估算的有限元分析(FEA)以及多目标的设计优化。

2 失效模式及影响分析(FMEA)

失效模式及影响分析(FMEA)是一种降低风险的设计工具,以风险优先度(RPN)衡量。RPN是发生率、 严重性和识别难度的乘积[1]。即风险优先度:RPN(risk priority number)=(S)x(O)x(D)。

其中,S是指潜在故障模式发生时,对下工序、子系统、系统或顾客影响后果的严重程度的评价指标,仅使用于故障的后果,要减少故障后果的严重度级别,只能通过修改设计来实现。一般分为灾难的、致命的、临界的、轻度的等几个等级,取值在1~10之间;O是指某一特定故障起因或机理出现的可能性。描述频度级别数着重在其含义而不是具体的数。一般可分为极高、高、中等、低等几个等级,取值在1~10之间;D是指发现故障原因的难易性,或指在故障发生后,流入顾客前被发现的难易性,是探测故障模式/原因/机理的能力的指标,一般分为极难、难、可能、能等几个等级,取值在1~10之间[2]。

根据FMEA调查分析,耳机具有两个最高风险优先级的故障模式,分别为“头带疲劳”,RPN为192;“头带夹紧力不当”RPN为180。导致最高风险,需要紧急行动重新设计头带降低这些项目的RPN。

与“头带疲劳”和“不正确的头带夹紧力”相关的风险可通过降低严重性、降低发生概率,或增加被发现的概率来降低。例如,增加金属的抗拉强度,金属带的厚度可以立即提高疲劳寿命。这会大大降低头带疲劳发生的概率,但严重影响重量。超重量成为新设计方案的一个失效模式。因此,应将重量加在设计参数中,与解决头带疲劳问题的头带材料和几何形状一样。通过多目标函数将重量纳入设计过程。

3 有限元分析(FEA)

利用Creo Parametric 4.0 M020进行金属头带的三維建模,使用其集成的Simulate模块进行有限元分析,计算头带夹紧力,及预测疲劳寿命。

3.1 有限元模型

模拟模型显示,厚度0.7mm,宽度8mm。考虑到对称性,整个系统只有一半被建模。有限单元网格划分,模型由9034个四面体组成。

3.2 有限元材料特性

金属带材料选用不锈钢(SUS)301。不锈钢301室温条件下具有奥氏体结构。耐腐蚀,外观绚丽。相比SUS304的成本而言,SUS301相对便宜。SUS301具有很高的延展性和可成形性,并且高韧性。SUS301的配方允许通过回火轧制将组织部分转变为马氏体,从而产生高强度等级。一小部分马氏体与奥氏体基体紧密混合,提供高强度和良好的延展性。SUS301有一系列不同的回火体,每种回火体有更大的强度。这些回火体可以通过增加不锈钢厂加工过程中的减少冷轧压量来实现。冷轧不变,钢不用加热到退火温度(超过600℃),强度会增加。

SUS301物理性能如下:密度:7.83×10-9tonne/mm3,泊松比:0.3,杨氏模量:2.1×105MPa,屈服强度:965MPa,极限强度:1276MPa。

3.3 边界条件

边界条件设置如下:固定端位于中间表面“A”上,约束X,Y,Z方向的平移自由度,在自由端“B”位置施加的外部位移荷载沿X方向向外15mm。通过施加边界条件位移;反作用力将在相同的位置获得,这将代表头带夹紧力。

3.4 结构分析结果

在“分析和研究”菜单中,建立“静态分析”,并查看分析结果。

3.4.1 位移

最大位移处位于B端面,X方向为15mm, Y方向为12.87mm, Z方向为0mm,合计最大位移为19.77mm。

3.4.2 应力

最大应力处位于A断面,等效最大应力为382.7MPa。

3.4.3 夹持力

夹持力与支方力大小相等,为3.97N。

3.5 疲劳分析

3.5.1 疲劳分析定义

对于疲劳寿命分析,在15mm位移荷载作用下的边界条件。头带是采用1H硬冷轧不锈钢制成(抗拉强度1276MPa)。头带的最小疲劳循环要求已确定为10000周期。

3.5.2 分析的结果

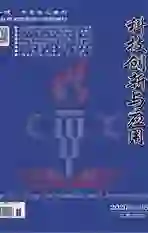

模型破坏前的预估周期数。出于疲劳的指数性质的原因,将寿命表示为对数很有用[3]。本实例中,最大应力寿命为1e4.271(=18663)次循环。如图1所示。

4 优化设计

4.1 选择设计变量

根据初步分析,选择金属头带的厚度和不同的不锈钢硬度作为设计变量进行灵敏度分析。

4.2 灵敏度分析的设置

在“分析和研究”菜单中,建立“灵敏度设计研究”。将金属头带的厚度选为变量,设置开始和终止值分别为0.6mm和0.8mm。

4.3 灵敏度分析结果

厚度与夹持力、重量、最大等效应力成正相关,与疲劳寿命成负相关。

4.4 优化设计分析

为了选择最佳的金属头条厚度和抗拉强度范围,选择不同的组合进行分析。金属带的厚度范围为0.6mm、0.65mm、0.7mm、0.75mm和0.8mm。抗拉强度选择不同的加工硬化条件下,硬度为1/4H~1H,对应不同的抗拉强度[4]。如表1所示。

在头带设计中,表面响应是通过分析金属的疲劳寿命、夹紧力和重量来构建的。夹紧力和疲劳寿命可在早期设计阶段通过有限元分析得到。结果如表1所示。在本研究中,夹持力的权重系数确定为0.2,疲劳寿命为0.4,成本为0.4。这些权重因子之和变为1。

通过将所需夹紧力设置为4.0N,加权系数为0.2,头带的最大循环的疲劳寿命的权重为0.4,而最佳头带设计的最小重量加权为0.4。这些优化设计变量厚度为0.65mm,抗拉强度为1207MPa的组合可获得最佳的输出响应值。夹紧力为3.2N,疲劳寿命为106.077(1193988)次,重量为4.169克。

5 结论

头带设计的FMEA是以识别系统的潜在失效模式、原因和影响为目的,对系统进行结构化,量化分析。两个高风险失效模式是夹紧力不当和头带疲劳失效。两个失效模式由两个设计因素主导,分别是金属带厚度和抗拉强度。有限元分析(FEA)用于预测设计响应,这些响应是头带疲劳寿命和夹紧力。

根据有限元分析结果和重量分析数据,头带设计(金属头带厚度和拉伸强度)使用多目标函数进行优化。作为一个优化结果表明,0.65mm厚,1207MPa的抗拉强度的金属带被证明是最佳设计。设计方法流程非常适合头带开发行业,尤其是在早期设计阶段应用时。这种分析确保了设计的完整性和最佳性能的实现,高效且低成本。

参考文献:

[1]奚立峰,徐刚.FMEA在过程管理中的应用[J].工业工程与管理,2002(01):37-39.

[2]戴云徽,韩之俊,朱海荣.故障模式及影响分析(FMEA)研究进展[J].中国质量,2007(10):23-26.

[3]李强.基于Creo Simulate的后轴头疲劳寿命分析及结构改进研究[J].机械设计与制造工程,2018,47(11):105-108.

[4]陈庆雷.SUS301L奥氏体不锈钢激光焊接头组织与力学性能的研究[D].吉林大学,2012.