某型发动机高压涡轮盘应力优化的研究

2020-12-11罗炜晗

摘 要:本文通过等比例放大CFM56-3的发动机布局图中尺寸获得CFM56-3发动机的高压涡轮盘模型尺寸,并建立三维模型,假设涡轮盘材料为Rene95,通过分析计算结果中轮盘的最大等效应力与材料的抗拉强度的比值,验证关于轮盘材料假设的合理性。然后将某些结构尺寸设为变量,并对不同变量取值的仿真模型进行结构强度分析,探寻轮心最大当量应力及应力分布因为结构尺寸改变而变化的规律,试图找到一种发动机轮盘的优化减重方法。

关键词:高压涡轮盘;结构尺寸变量;最大当量应力

中图分类号:V231 文献标识码:A 文章编号:1671-2064(2020)13-0085-03

0引言

在现代航空发动机中,高压涡轮盘在工作时所承受的载荷主要包括由发动机高速旋转工作产生的离心载荷以及在刚经过燃烧室加热的高温气体环境中工作带来的热应力,处于如此严酷的工作环境下,高压涡轮盘被定为航空发动机中的关键件,轮盘的强度寿命对发动机的可靠性有着至关重要的影响,因此高压涡轮盘的设计对航空发动机设计师来说是一个巨大的挑战。近年来航空发动机主要设计参数总压比、涡轮前温度的不断提高,意味着高压涡轮盘的工作环境愈加严酷,发动机设计人员也在不断地探寻新技术以设计出能承受更高温度,更高转速的高压涡轮盘。

本文通过查阅相关资料可知CFM56-3发动机风扇半径为1524mm,等比例放大CFM56-3的发动机布局图中尺寸获得CFM56-3发动机的高压涡轮盘模型尺寸,因为从布局图中很难看出叶片榫槽处结构,且本文重点关注的是轮心应力,所以3D模型为不带叶片且轮缘处无榫槽的简化模型,使用ANSYS.Workbench中的DesignModeler模块对CFM56-3发动机的高压涡轮盘进行仿真建模和结构强度分析,因为缺少CFM56-3发动机高压涡轮盘选材信息,假设涡轮盘材料为Rene95,通过分析仿真计算结果中轮盘的最大当量应力与材料的抗拉强度的比值,验证关于轮盘材料假设的合理性。然后在DesignModeler模块中将某些结构尺寸设为变量,并对不同变量取值的仿真模型进行结构强度分析,探寻轮心最大当量应力及应力分布因为结构尺寸改变而变化的规律,试图找到一种发动机轮盘的优化减重方法。

1强度计算

1.1原始数据

高压涡轮盘前安装边与封严盘通过螺栓连接传递扭矩给压气机转子,后安装边通过螺栓与高压涡轮轴颈连接,高压涡轮轴颈通过滚棒轴承安装在后轴承座上。因为缺少CFM56-3发动机选材资料,本文中假设高压涡轮盘材料为Rene95,Rene95是一种由GE公司开发的镍基合金,被广泛应用于航空工业中制造发动机转子零件。通过相关文献可知Rene95的材料属性,因为无法通过查找资料确定材料的泊松比,且绝大部分的多晶体合金的泊松比都在0.3左右,所以本文中假设材料的泊松比为0.3。

1.2计算工况

本文主要研究的是高压涡轮盘的结构强度,因此在进行有限元计算时考虑的载荷包括离心载荷、温度载荷。选取计算转速通过资料可查到的CFM56-3的高压工作转速15183r/min。

离心载荷:离心载荷包括轮盘模型的转速载荷和叶片在轮缘给轮盘施加的离心载荷,叶片的离心载荷通过估算叶片数量、质量和质心位置,并根据计算离心力的结果得出。

温度载荷:本文假设涡轮处于均匀的温度场中,温度为发动机压气机中间级的冷却气流温度,温度可以通过估算得出。

1.3有限元模型

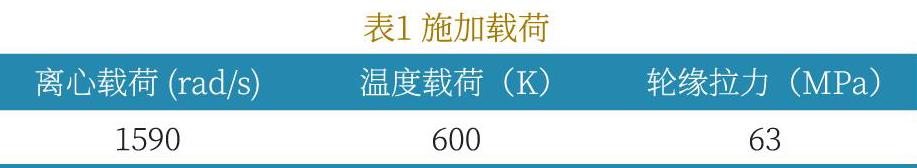

本次计算未考虑轮盘安装边螺栓孔,动平衡配种块或凸台,简化后的高压涡轮盘其结构和载荷均具备循环对称性,故采用循环对称模型进行分析。取整个模型的1/N循环对称段作为计算模型,采用8节点四面体单元进行网格劃分,有限元网格模型见图1。约束前后安装边所有节点的周向位移,在两切割面上施加对称约束。施加载荷为离心载荷、温度载荷和轮缘叶片带来的面力载荷见表1。

1.4计算结果

有限元计算结果如图2所示,如图所示,整个有限元模型的等效应力分布合理,轮心最大当量应力944.47MPa,

轮心最高应力与材料极限强度的比值为0.583,因此有限元模型可以作为基准模型进行下一步研究。

2轮盘减重优化分析

在通过运用ANSYS.Workbench软件获得CFM56-3

的高压涡轮盘强度计算基准模型后,通过在DesignMo-deler中将某些结构尺寸设为变量,以此改变轮盘的局部结构,为轮盘减重,并在ANSYS.Workbench中得到相同工况和载荷下不同结构尺寸的有限元计算结果,以此来探寻一种发动机轮盘的优化减重方法。

2.1将轮心厚度设为变量

基准模型的轮心厚度为102.95mm,在优化模型中,将轮心厚度设为结构尺寸的唯一变量,每次优化使轮心厚度改变2mm,并进行有限元计算,通过增加或减少轮心厚度如图3,观察轮盘等效应力的变化趋势及轮心最大当量应力的变化趋势。

图4为轮盘最大当量应力随轮心厚度变化趋势,图5为相应的最大当量应力增量与轮盘减重百分比的关系图。通过整理分析有限元结果数据,发现对于此高压涡轮盘,在其他结构尺寸不变的情况下,有一个最佳的轮心厚度,对应着不同轮心厚度下最大当量应力的最小值。

2.2在轮心位置加槽改变轮心结构

通过在基准模型中的轮心位置加槽,引入两个结构尺寸变量,如图6所示,结构尺寸变量分别为槽宽和槽深。槽宽、槽深的取值为离散变量,见表2,为减少计算时间,轮心槽结构的倒角R为定值。对不同的变量取值组合的优化模型进行有限元分析,观察轮盘等效应力的变化趋势及轮心最大当量应力的变化趋势。

图7中,将所有轮心最大当量应力随槽深变化的结果合并到一张图内,通过观察分析可知,对于此涡轮盘,在轮心加槽会使轮心最大当量应力急剧增加,可以理解为轮心在去材料以后增加了轮盘轮心材料单位质量的负荷,并且发现当槽宽大于25mm时,当槽深大于50mm之后,随着轮心开槽深度的增加,轮盘的最大当量应力急剧下降,原因可能是随着槽深增加,去除材料的部位越靠近轮缘,去除材料部位所产生的离心载荷也随着半径增大而增大,因而去除材料所带来了减少离心载荷的作用渐渐超过了增加轮心材料单位质量载荷的副作用,因此最大当量应力开始下降。

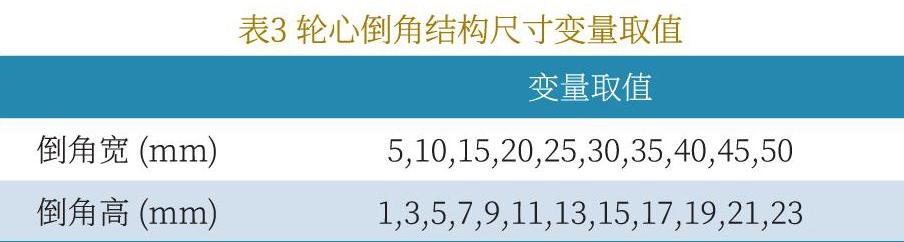

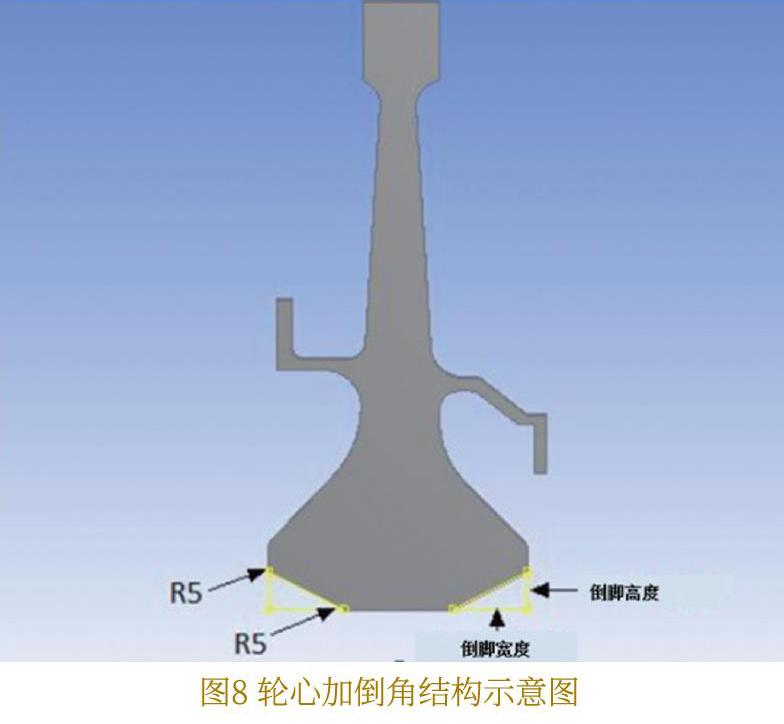

2.3在轮心位置增加倒角结构

通过在基准模型中的轮心位置增加倒角结构,引入两个结构尺寸变量,如图8所示,结构尺寸变量分别为倒角宽度和倒角高度。倒角宽、倒角高的取值为离散变量,见表3,为减少计算时间,轮心倒角结构的倒角R为定值。对不同的变量取值组合的优化模型进行有限元分析,观察轮盘等效应力的变化趋势及轮心最大当量应力的变化趋势。

图9中,将所有轮心最大当量应力随倒角高度变化的结果合并到一张图内,通过观察分析可知,对于此涡轮盘,在轮心加倒角结构会使轮心最大当量应力增加,轮盘的等效应力分布基本不变,通过此方法减重,在轮心倒角宽度=50mm,倒角高度=23mm时,最大当量应力达到峰值1080.79MPa,最大当量应力增大14.43%,减重百分比达到5.5%。从图9中还可观察出,对于此涡轮盘,当减重量相同时,轮心倒角宽度越大,最大当量应力越大。因此,当用此方法为该轮盘优化减重时,如对最大当量应力有上限要求时,通过选择小倒角宽度,大倒角高度的搭配取值可以得到最优解。

3结论

对于文中的基准有限元模型,如果将轮心厚度设为唯一的结构变量,将有一个轮心厚度的最优解可以使轮心当量应力降为最低值。

4展望

在分析轮盘加槽结构时,发现当槽宽大于25mm时,当槽深大于50mm之后,随着轮心开槽深度的增加,轮盘的最大当量应力急剧下降,希望在此后的工作中继续研究这种趋势及形成原因。

Abstract:In this theis, a high pressure turbine disk model is built by scaling up the dimensions in a CFM56-3 drawing. An assumption is made that the disk material is Rene 95.In order to validate the assumption of the material, the ratio of the max equivalent stress of the disk to the ultimate tensile strength of the material is calculated and the result is reasonable.After that, some structural parameters are introduced to get simulation results of cases with different structural parameters to find the change law of the max equivalent stress of the disk bore to look for a new method to disk weight reduction.

Key words:high-pressure turbine disk;structural dimension variable;maximum equivalent stress

收稿日期:2020-05-30

作者簡介:罗炜晗(1988—),男,湖南常宁人,硕士,工程师,研究方向:压气机结构。