镍钛合金垫片连接结构泄漏率测试及有限元分析

2020-12-11侯健苗

谭 伟, 卞 棣, 周 新, 侯健苗, 张 斌

(1.江苏省特种设备安全监督检验研究院 常熟分院, 江苏 常熟 215500;2.常熟理工学院 机械工程学院, 江苏 常熟 215500)

管接头是一种可拆卸式密封连接结构,是各种密封装置中的重要连接部件,广泛应用在石化、机械及船舶等管路系统中。密封连接失效主要表现为泄漏,危险介质一旦发生泄漏就可能造成重大人身事故和经济损失[1-3]。

为了降低泄漏的可能性,国内外学者对密封连接结构进行了大量研究,在密封连接泄漏率试验、预测模型和有限元分析方面取得了一定的成果。李亦健等[4]以聚四氟乙烯为密封件,对螺栓法兰结构密封性能进行了试验研究,针对常温和超低温条件,分析了不同螺栓预紧力矩和工作压力对泄漏率的影响。冯秀等[5]对螺栓法兰金属垫片连接结构的紧密性进行了研究,发现垫片表面形貌是密封连接紧密性的关键因素,建立了以最大允许泄漏率为准则的螺栓法兰金属垫片连接设计方法。孙振国等[6]对非金属垫片螺栓法兰连接寿命进行了研究,建立了非金属垫片密封的时效泄漏模型,提出了基于指标泄漏率和结构完整性的螺栓法兰连接系统寿命评价方法。Grine等[7]对泄漏率预测模型进行了改进,改进后的模型能够很好地预测不同介质种类、介质压力、垫片预紧力和温度等因素下密封结构的泄漏率。但试验研究中也存在耗材、耗时、耗力,不能准确获得垫片中实际应力分布状况等问题。而建立密封连接的有限元模型,分析密封结构的受力状况,可以有效弥补试验方法存在的不足[8-10]。

为了从根本上提高密封性,密封新材料的开发和应用研究也一直在进行中。形状记忆合金是具有形状记忆性和超弹性的新型材料,阻尼性和耐腐蚀特性良好。采用形状记忆合金作为密封垫片材料,可充分利用其特性,有效降低密封连接泄漏率[11-12]。

文中以镍钛形状记忆合金垫片为对象,搭建了管接头密封连接泄漏率测试平台,试验测量了不同预紧力和介质压力下密封连接结构的泄漏率,并对密封连接结构进行了有限元分析。

1 管接头密封连接结构泄漏率测试试验

1.1 试验试样

试验材料为江阴法尔胜佩尔新材料科技有限公司生产的Ni50.9Ti49.1形状记忆合金板材,其化学成分及加工工艺均满足GB 24627—2009《医疗器械和外科植入物用镍-钛形状记忆合金加工材》[13]要求。镍钛合金垫片试样由3 mm厚的板材线切割而成,试样尺寸为Ø22 mm×Ø16 mm×3 mm(图1)。管接头密封连接结构由304不锈钢制成,螺纹连接处尺寸为M16,管接头实物见图2。

图2 管接头实物

1.2 测试装置

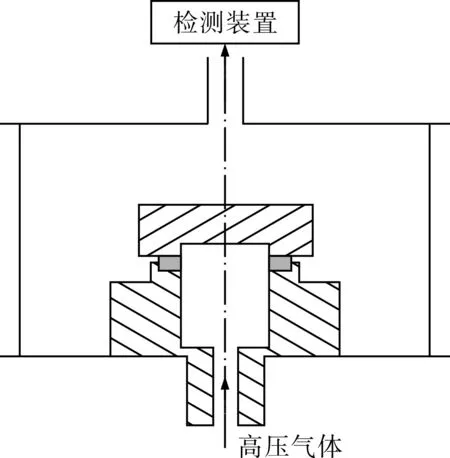

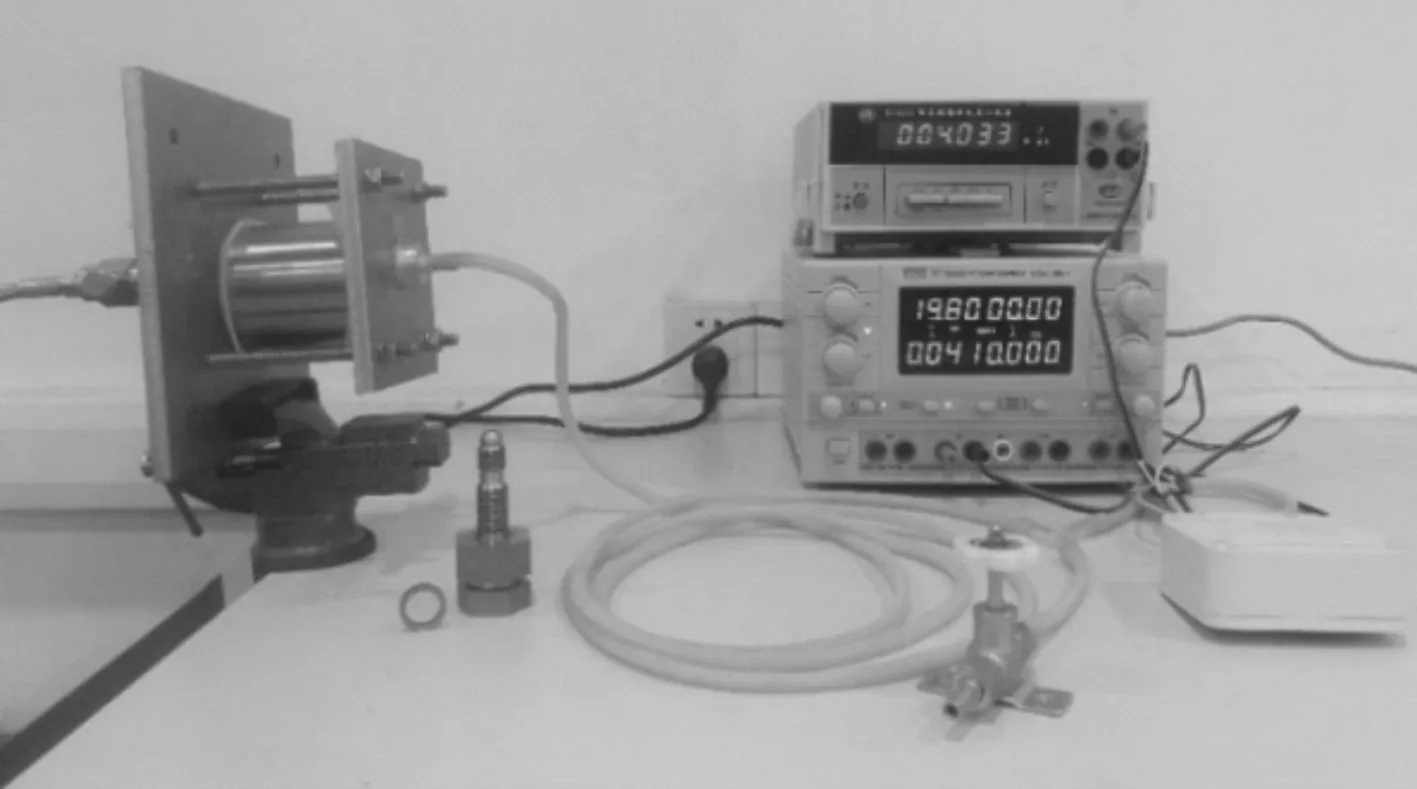

管接头密封连接结构泄漏率测试原理和测试装置分别见图3和图4。

图3 管接头密封连接结构泄漏率测试原理

图4 管接头密封连接结构泄漏率测试装置

管接头下端接入高压气体,中间密闭容腔收集泄漏的气体,通过微差压传感器测得气体泄漏率,最后通过数字电流表读数获得泄漏值。该装置的泄漏率测试精度为10-5cm3/s,试验介质为高纯氮气,其中垫片预紧力通过扭矩扳手施加,力矩与预紧力的关系可由式(1)得出[14]:

(1)

式中,P0为预紧力,kN;Mt为力矩,N·m;K为拧紧系数,取K=0.18;d0为螺纹公称直径,d0=16 mm。

1.3 测试方案

测试试验在室温环境下进行,分别测试管接头连接结构在不同预紧应力与不同介质压力下的泄漏率,预紧应力分别为210、235和260 MPa,介质压力分别为0.6、0.8、1.0、1.2和1.4 MPa,每组试验重复进行3次。

2 管接头密封连接结构有限元分析

2.1 材料参数

管接头与管接嘴材料均为304不锈钢,其弹性模量178 GPa,泊松比0.25,屈服应力294 MPa,镍钛合金材料参数由先前的试验获得[15-17]。

2.2 有限元模型

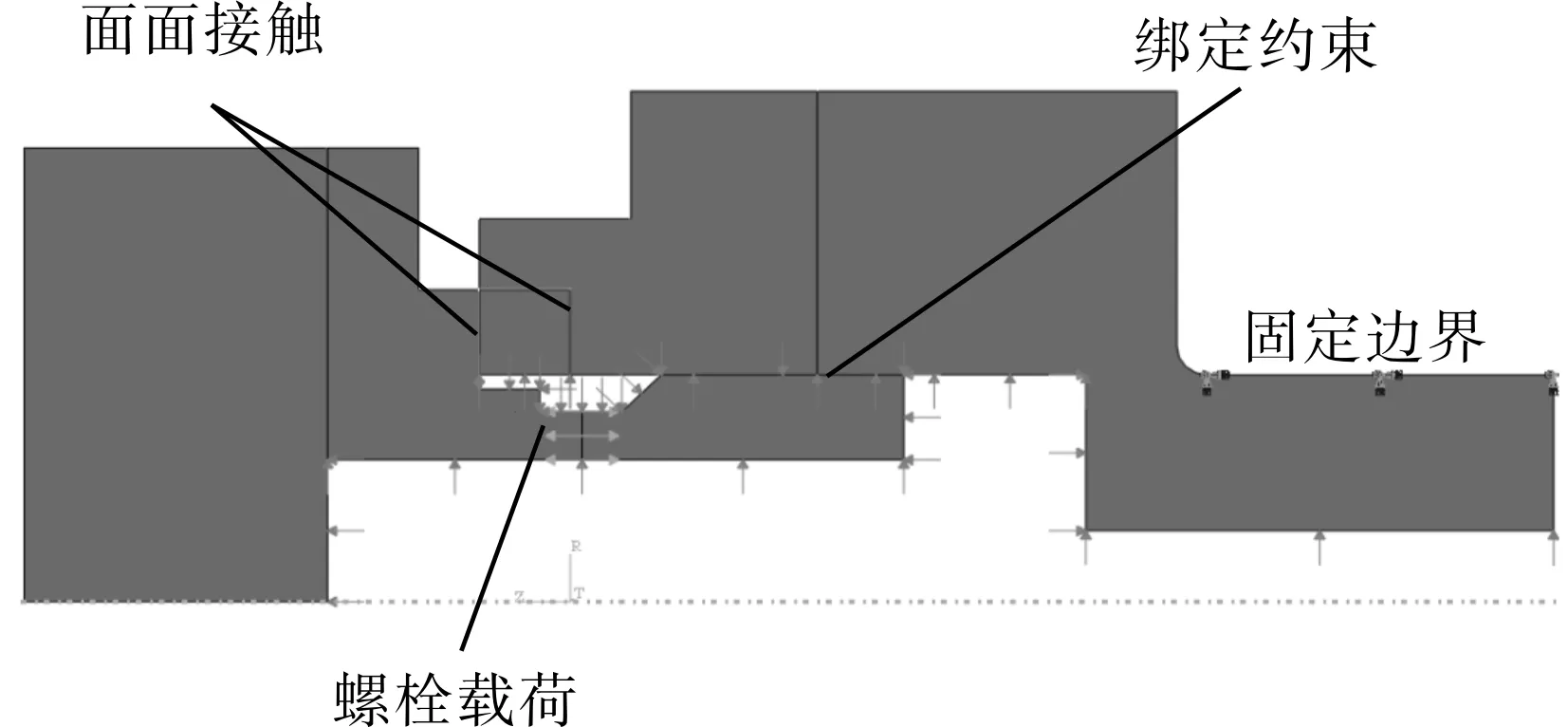

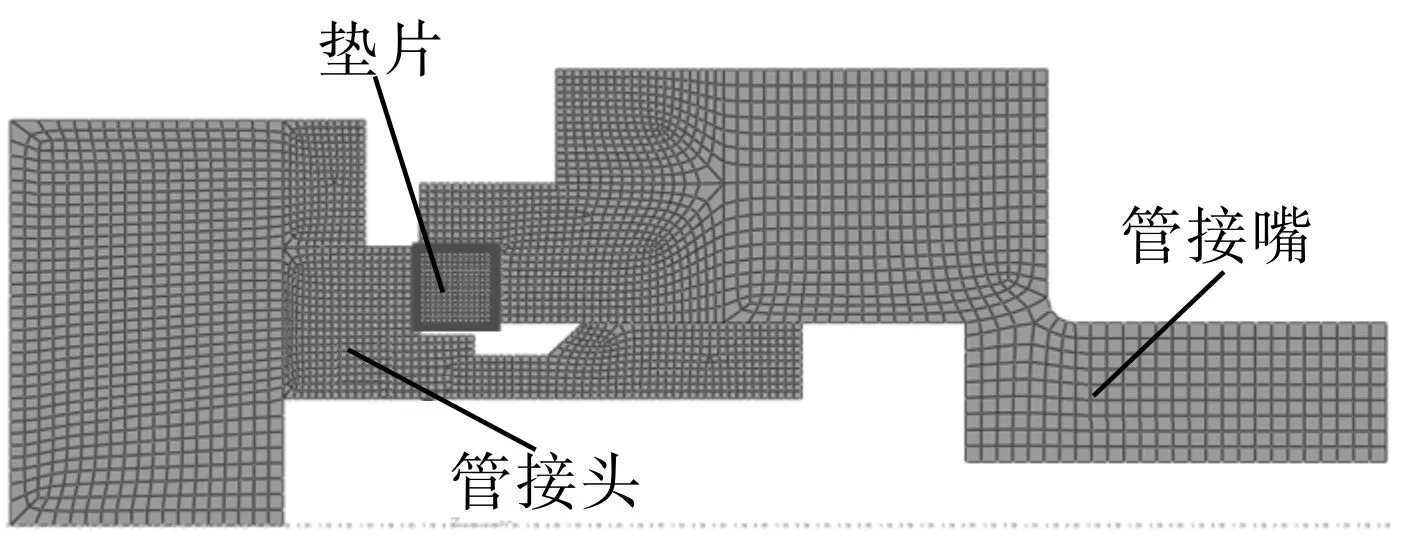

管接头结构的六角螺栓近似回转体,故将其简化为圆柱体,采用平面轴对称结构进行分析。为便于计算,对原有模型进行简化,得到的有限元模型见图5。垫片与管接头和管接嘴之间为面面接触,摩擦因数为0.15;管接头与管接嘴之间为面面接触,摩擦因数为0.2。将螺纹连接处设置为绑定约束。

图5 管接头密封连接结构有限元模型

管接头密封连接结构有限元模型网格划分见图6。划分网格时,靠近垫片位置较细密,远离垫片位置较稀疏。经验证,当网格数量大于3 000时,网格数量对垫片上的应力分布几乎没有影响。

图6 管接头密封连接结构网格划分

2.3 有限元分析结果

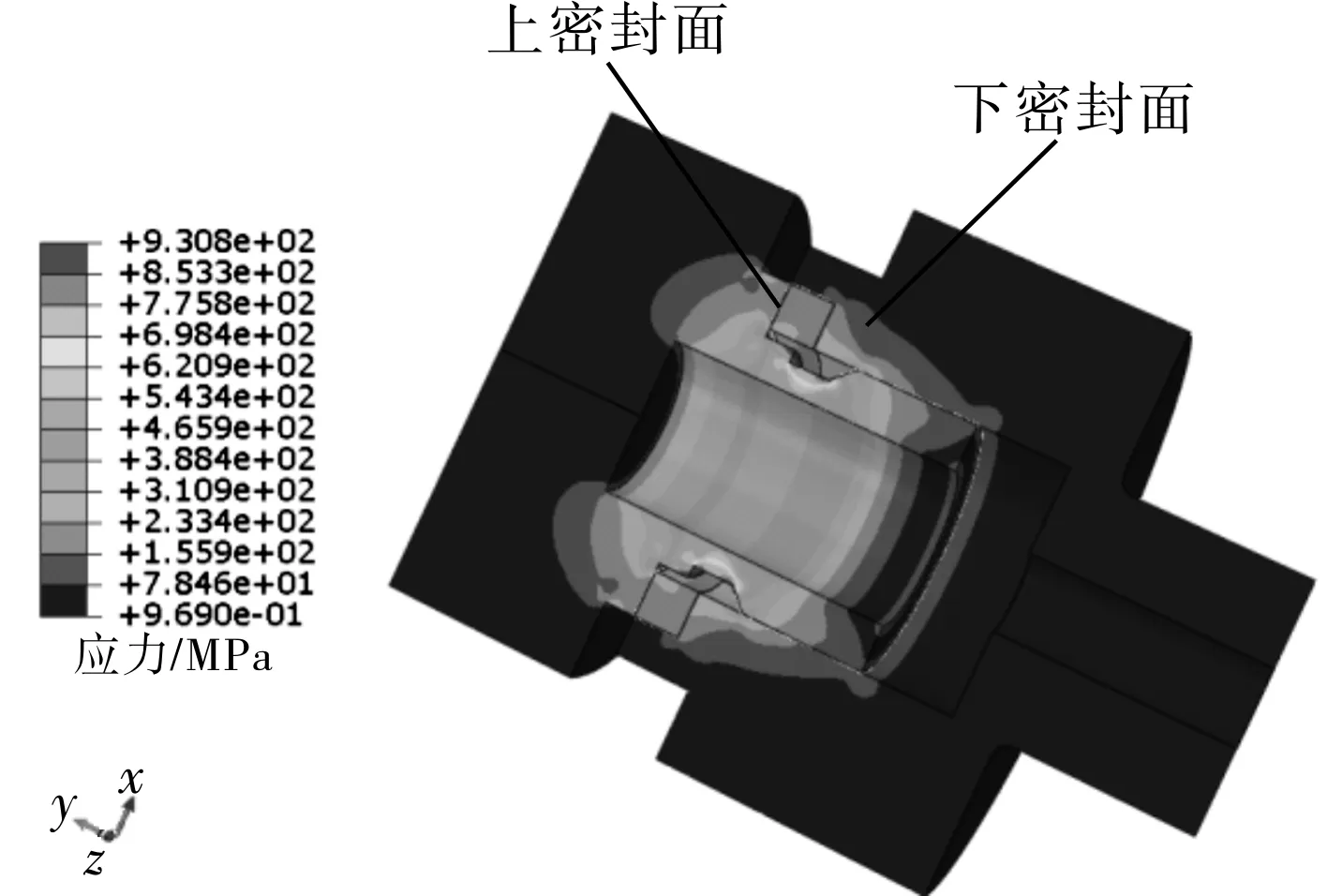

当介质压力为1.4 MPa时,分别对不同预紧应力下的密封连接结构进行有限元分析。260 MPa预紧应力下,管接头密封连接结构的整体应力分布见图7。可以看出,应力主要集中在垫片附近,最大应力出现在管接头螺纹退刀槽处,远离垫片区域的应力很小,此结果也验证了模型的简化对计算结果的影响可以忽略。

图7 介质压力1.4 MPa及预紧应力260 MPa下密封连接结构整体应力分布

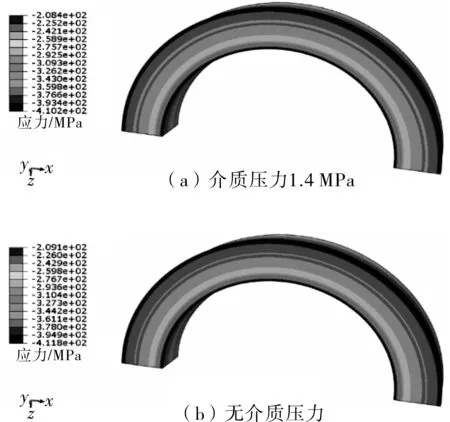

预紧应力260 MPa,施加1.4 MPa介质压力和不施加介质压力时,垫片截面上的压应力S22分布云图见图8。由图8可知,有介质压力时垫片的最高预紧应力为411.8 MPa,无介质压力时垫片的最高预紧应力为410.2 MPa,二者仅差1.6 MPa,相对于垫片上的应力可忽略不计。因此,分析密封面应力时可不考虑介质压力的影响。

图8 预紧应力260 MPa下垫片截面上压应力分布云图

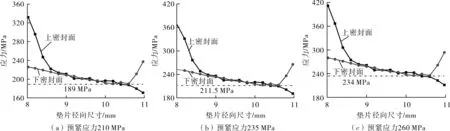

预紧应力210、235和260 MPa时,管接头连接结构上、下密封面的应力分布曲线见图9。由图9可知,应力在密封面上的分布并不是均匀的。上密封面的应力在垫片内径处达到最大值,随着垫片径向尺寸的增加,应力逐渐降低。下密封面的应力较大值出现在垫片内外径边缘处。

图9 不同预紧应力下管接头连接结构密封面应力分布曲线

密封面应力的变化会引起泄漏通道特征尺寸的变化,应力不足会使介质的流动阻力减小,泄漏率增加。泄漏通道长度即为有效密封面宽度,按照施加预紧应力大小的90%作为特征值来计算有效密封面宽度,预紧应力210 、235 和260 MPa分别对应189、211.5和234 MPa这3个特征值。以特征值的应力大小作一平行于横坐标的直线,与应力分布曲线存在一交点。对于上密封面,此交点的横坐标依次为10.387、10.385和10.382 mm,依据式(2)即可计算出有效密封面宽度依次为2.387、2.385和2.382 mm。对于下密封面,曲线均在特征值的上方,即有效密封面宽度为3 mm。

Dx=re-ri

(2)

式中,Dx为有效密封面宽度,re为特征值与应力分布曲线的交点值,ri为垫片的内圈半径,即8 mm。

3 管接头密封连接结构泄漏率测试试验结果与讨论

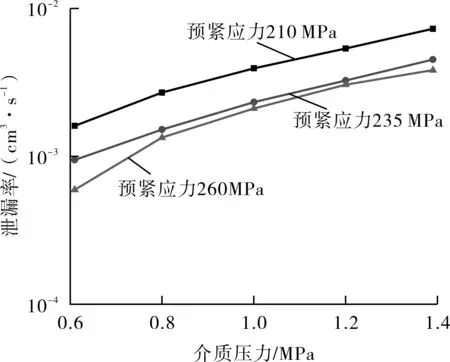

对3种预紧应力(210、235、260 MPa)、5种介质压力(0.6、0.8、1.0、1.2、1.4 MPa)下镍钛合金垫片连接结构的泄漏率进行了测试,得到了泄漏率随预紧应力和介质压力的变化曲线,见图10。

图10 管接头密封连接结构泄漏率随预紧应力和介质压力的变化曲线

从图10可以看出,在同一预紧应力下,随着介质压力的增加,泄漏率逐渐增大。在同一介质压力下,随着预紧应力增加,泄漏率逐渐降低,当预紧应力达到235 MPa后,继续增加预紧应力对泄漏率变化影响不明显。在给定的介质压力和预紧应力下,试验测得的泄漏率均小于10-2cm3/s,已经达到了金属垫片的密封性能要求。若进一步增大预紧应力,可将泄漏率等级提高到10-3cm3/s,配合镍钛形状记忆合金的超弹性效应,可保证连接结构良好的密封性能和长久的使用寿命。

采用泄漏率预测模型[5]对试验数据及有限元分析结果进行拟合,泄漏率与介质压力、垫片应力、有效密封面宽度的关系表示为:

(3)

式中,L为泄漏率,cm3/s;p为介质压力,SG为垫片应力,SG0为垫片最小预紧应力,MPa;AL和nL为回归系数。

通过相关软件进行拟合,取SG0=400 MPa,得到回归系数AL=1.8×10-4、nL=3.146,相关度为0.99,表明泄漏率预测模型能够很好地表征试验数据。

4 结语

(1)搭建了一套可定量测量管接头密封连接结构泄漏率的测试装置,测量精度可达10-5cm3/s。

(2)建立了管接头连接结构的有限元模型,分析了镍钛合金垫片应力分布特性。有限元分析结果表明,加载不同预紧应力时,下密封面的有效密封面宽度均为3 mm,大于上密封面的有效密封面宽度。

(3)试验测量了管接头密封连接结构在不同预紧应力和不同介质压力下的泄漏率。试验结果表明,镍钛合金垫片连接结构具有良好的密封性能,选用的泄漏模型能够很好地表征试验数据。