双氧水法脱硫在冶炼烟气制酸系统中的应用

2020-12-10刘珊珊谢桂芳李传祥

刘珊珊,谢桂芳,李传祥

(紫金矿业集团股份有限公司,福建上杭 364200)

有色冶炼行业产生的废气主要有环集烟气、制酸尾气和熔铸烟气,烟气中含有大量的二氧化硫,如何实现高效脱硫和硫资源回收是冶炼企业的当务之急。此外,为打赢蓝天保卫战,多个省份已出台大气污染物限值排放的规定,特别是有色金属冶炼行业,将执行ρ(SO2)≤100 mg/m3的标准,对冶炼企业脱硫技术升级提出更高要求。目前,国内外主要的烟气脱硫技术有干法、半干法和湿法脱硫。干法和半干法大多体积庞大、投资及运行费用较高,常用的工艺有活性焦法。湿法较为简单,多通过碱性脱硫剂来吸收烟气中二氧化硫,反应速度快,脱硫效率高,常用的工艺有双氧水法、钠碱法、湿式氨法,有机胺法、石灰石/石灰-石膏法、氧化镁法、氧化锌法等[1]。

目前国内冶炼的制酸尾气主要来自于铜、镍、铅、锌、黄金等5 类金属的冶炼过程[2],相比于环集烟气,制酸烟气量和烟气成分很容易受前端冶炼系统烟气量和烟气成分变化的影响,在实际生产过程中容易出现烟气量、烟气成分等波动大的情况,对尾气脱硫系统的适应性要求较高[3]。目前,常见的制酸尾气脱硫方法有活性焦法、钠碱法和双氧水法等[4-5],具体工艺比较见表1。

由表1可知,与其它几种常用的脱硫方法比较,双氧水脱硫技术可以适应较高烟气温度、较大气量、不同二氧化硫浓度的烟气治理,具有流程简单、脱硫效率高、运行费用低,可以减少二次污染等优点。笔者主要探索双氧水脱硫技术在冶炼制酸尾气中的应用。

表1 几种脱硫工艺的比较

1 双氧水脱硫技术在铜冶炼制酸尾气中的应用

1.1 工艺简述

某280 kt/a铜冶炼项目闪速炉和转炉产生的冶炼烟气经余热回收和电收尘后,经动力波洗涤、二转二吸制酸,再用活性焦干法脱硫。由于在非正常情况下持续高浓度及频繁大幅波动尾气加速活性焦粉化,二氧化硫去除效率受到影响,该项目将活性焦干法脱硫改造为双氧水湿法脱硫。采用双氧水脱硫工艺处理制酸尾气,不仅可以满足ρ(SO2)≤50 mg/m3的设计指标,同时由于制酸尾气较为洁净,副产物稀硫酸可以直接回用到制酸系统内部代替补充水使用,能够实现良好的环境效益和经济效益。

1.2 双氧水法脱硫原理

过氧化氢是一种强氧化剂。双氧水脱硫基本原理是将过氧化氢溶液加入到脱硫塔中,使过氧化氢与烟气中的二氧化硫接触,利用过氧化氢的氧化性将二氧化硫氧化为硫酸,从而进入循环液中,实现烟气中二氧化硫的分离,达到脱硫的效果[6]。其化学反应方程式是:

H2O2+SO2→H2SO4

1.3 脱硫系统工艺流程

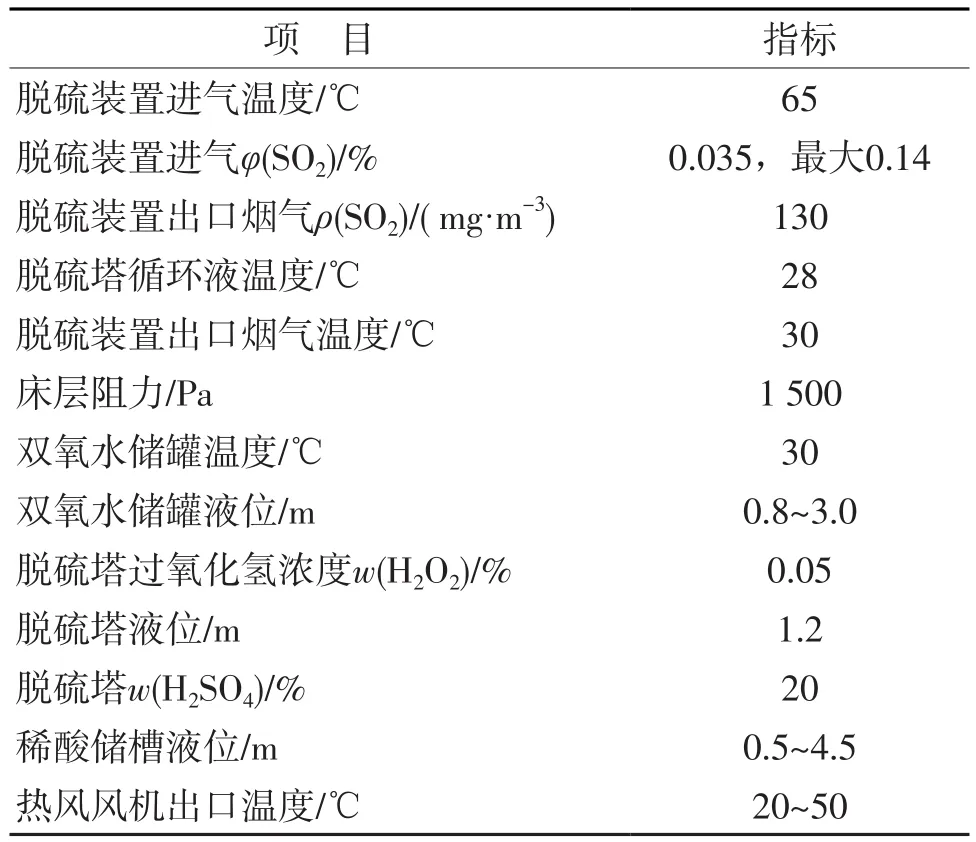

制酸尾气从脱硫塔下部进入,与塔内喷淋的过氧化氢溶液逆流接触,利用填料比表面积大的特性,在填料层完成氧化反应,烟气中的二氧化硫在此过程中生成硫酸。脱硫后烟气经脱硫塔上部的捕沫器去除其中的液体颗粒后,经脱硫处理后的烟气进入湿式电除尘器中去除粉尘和SO3酸雾,最终经烟道送入尾气烟囱。吸收过程中消耗的双氧水利用双氧水泵加至脱硫塔。系统产生的稀硫酸经泵送入稀硫酸储槽暂存,再经稀硫酸泵送入硫酸干吸系统或其他系统用于补充水或配酸使用。脱硫塔内双氧水浓度通过双氧水计量泵的变频来控制,通过将变频与出口SO2浓度联锁,自动控制加入塔内的双氧水,使w(H2O2)控制在0.1%~0.5%。双氧水脱硫系统的运行指标见表2。

表2 双氧水脱硫系统运行指标

1.4 改造前后重点指标及成本情况对比

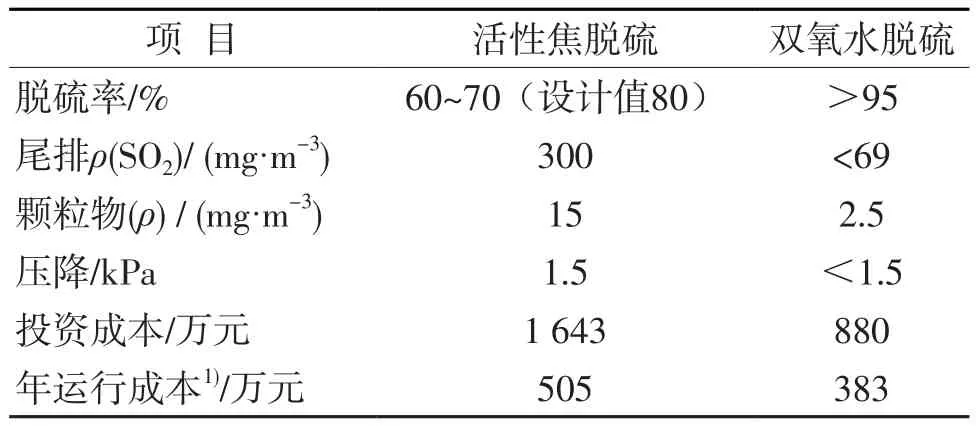

经改造后的脱硫系统可实现脱硫率达95%以上,尾排ρ(SO2)实际可控制在69 mg/m3以下,远低于GB 25467—2010《铜、镍、钴工业污染物排放标准》SO2限值排放要求,实现SO2深度减排,且实际投资成本、运行成本远低于原活性焦脱硫系统,经济效益良好。具体技术指标及成本对比情况见表3。

表3 改造前后脱硫系统技术指标及成本对比

1.5 技术特点

1)脱硫效率高。因工艺原理为氧化还原反应、气液反应,反应速率快,脱硫效率能达到95%以上。

2)适应系统能力强。双氧水脱硫系统能处理较高浓度的SO2入口烟气,且尾气排放指标较为稳定。

3)控制精准。可通过精准控制双氧水的投加量控制尾气中SO2的排放浓度,当塔内w(H2O2)高于0.1%时,排放尾气中ρ(SO2)能确保小于10 mg/m3。

4)工艺简单、流程短。烟气与脱硫塔循环液逆向接触,发生氧化还原反应,生成稀硫酸,硫酸可以和水以任意比例混溶,不会过饱和结晶,造成结垢堵塞问题;采取脱硫塔、电除雾器一体构造,占地面积小;塔内气体分布均匀,工艺控制简单,可操作性强。

5)清洁生产。系统无新三废产生、无二次污染,且反应所产生的稀酸检测指标(除酸浓度外)符合GB/T534—2014《工业硫酸》浓硫酸一等品标准,可直接用做原干吸工序补水用,可增加产酸量300 t/a。

2 双氧水脱硫技术在锌冶炼制酸尾气中的应用

2.1 工艺简述

某锌冶炼企业有两期100 kt/a的锌冶炼项目,锌精矿焙烧产出的烟气经余热锅炉回收余热、两级旋风除尘器、电除尘器除尘净化处理,收下的烟尘通过仓式泵吹送到焙砂仓,经除尘净化处理后的焙烧炉烟气送硫酸车间制酸,制酸工艺流程为先进的泡沫柱稀酸洗涤净化、一级干燥、二次转化二次吸收流程。制酸尾气脱硫系统一期采用离子液脱硫工艺,二期采用活性焦脱硫工艺,鉴于一期离子液吸收系统使用年限较长,系统腐蚀严重,检修频繁,给正常生产经营造成影响,二期活性焦吸收系统较难控制,当二氧化硫浓度较低时吸附效果明显,尾气排放浓度过低,存在在线监测系统出现无效数据的问题,且原有2套脱硫系统年运行维护成本较高,该锌冶炼公司对2套脱硫系统进行改造,采用双氧水作为脱硫剂代替离子液和活性焦,大大降低了运营成本。

2.2 脱硫系统工艺流程

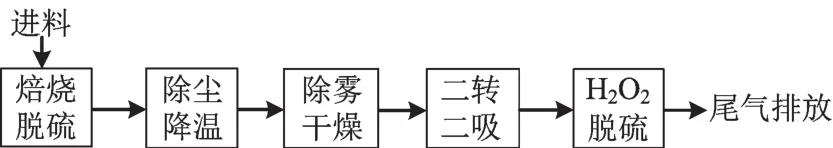

双氧水储罐内w(H2O2)27.5%双氧水通入稀释槽,加水稀释到w(H2O2)8.5%的安全浓度后通入脱硫塔对制酸厂尾气进行喷淋。双氧水液滴通过重力沉降,与制酸厂尾气充分接触,过氧化氢在酸性溶液中将二氧化硫氧化生成硫酸,硫酸回用于生产系统。工艺流程见图1。

2.3 脱硫系统运行情况及成本效益分析

原有离子液脱硫设备脱硫效率为96.1%,经过改造后,脱硫效率为96.7%,外排ρ(SO2)为78 mg/m3,颗粒物 (ρ)为 26.8 mg/m3,2 种脱硫技术脱硫效率相当,均能满足GB25466—2010《铅、锌工业污染物排放标准》要求。原有活性焦脱硫设备的脱硫效率为97%,改造后双氧水脱硫设备的脱硫效率为95.2%,外排ρ(SO2)为86 mg/m3,颗粒物(ρ)为24.6 mg/m3,2种技术脱硫效果相当。

采用离子液脱硫法的运行成本(含人工、设备折旧费)约700万元/a,主要是因为离子液价格高,约为38 000元/t,且采用离子液工艺需要蒸汽加热升温,蒸汽费用较高。采用活性焦法脱硫的运行成本(含人工、设备折旧费)约为370万元/a,活性焦价格约为3 800元/t,全年用量不高,所以原料成本不高,但因为活性焦工艺需要用电加热升温,电耗较高。采用双氧水脱硫法的原料成本居中,双氧水大约1 200元/t,且双氧水工艺电耗主要为3台电机,电耗较小,年运行成本约为221万元,成本最低。

图1 双氧水脱硫工艺流程

3 双氧水脱硫技术在黄金冶炼制酸尾气中的应用

3.1 工艺简述

某200 t/d金精矿冶炼公司焙烧过程中产生的高浓度SO2含尘烟气由沸腾焙烧炉排气口排出进入烟气收尘系统,高温烟气进入旋风收尘器和电收尘器,回收的烟尘与精矿焙砂送酸浸、洗涤、过滤工序使用,收尘后的烟气经洗涤降温、除雾后送“3+1”二转二吸制酸系统制取硫酸。制酸尾气原采用钠碱法脱硫,但由于尾气吸收塔捕沫效率低,造成烟囱带沫及冒白烟现象加剧,且吸收尾气后的溶液排至原料调浆,造成系统水量增加5 m3/d,水平衡难协调,外排产物硫酸钠黏度较大,易引起尾气吸收塔填料、喷头及管道堵塞,运行成本较高,该黄金冶炼公司于2015年进行脱硫工艺改造,改为采用双氧水法脱硫工艺,改造后的制酸尾气处理工艺流程见图2。

图2 制酸尾气处理工艺流程

3.2 脱硫系统工艺流程

通过计量泵将w(H2O2)27.5% 双氧水打入循环液的上升管中,混合后进入塔内与气体逆流接触,使气体中的SO2与液体中的H2O2反应,生成硫酸。控制w(H2SO4)在30%左右,当液位超过规定液位时,打开产酸阀门,将稀酸送入稀酸储槽内;当液位低于规定液位时,打开补水阀门,将液位控制在安全范围。

3.3 脱硫系统运行情况及成本效益分析

采用双氧水脱硫工艺后,外排尾气中ρ(SO2)小于150 mg/m3,ρ(NOx)小于250 mg/m3,排放指标优于地方工业窑炉大气污染物排放标准,且系统长期运行尾气吸收塔阻力保持在1 kPa以内,能够实现减排降耗的效果,且改造后的尾气吸收装置运行单位成本较低,节约费用218万元/a,具有良好的社会、环境效益。改造前后工艺参数及成本对比情况见表4。

表4 改造前后脱硫系统工艺参数及成本对比

4 结语

双氧水法脱除制酸尾气中的二氧化硫、回收副产品稀硫酸工艺在铜、锌、黄金冶炼烟气制酸系统中都得到了成功应用,运行稳定,具有良好的环保和经济效益。实践证明,双氧水法用于制酸尾气脱硫是较理想的方法,不产生固体废物,运行成本不高,产生的稀硫酸可以用于干吸工序补水,属于典型的清洁生产工艺技术,值得大规模推广使用。