原料预合金化对微波无压烧结金刚石工具性能的影响

2020-12-10郭胜惠胡龙涛高冀芸

郭胜惠,胡龙涛,杨 黎,高冀芸,3,侯 明

(1.昆明理工大学冶金与能源工程学院,云南昆明650093;2.国家超硬材料先进制备技术国际联合研究中心;3.云南民族大学化学与环境学院)

随着现代科学技术的发展, 国家基础建设、航天、微电子器件、国防军事等领域需要大量金刚石磨削工具,其中金属结合剂孕镶金刚石钻头是应用最广、消耗量最大的钻进工具[1]。 孕镶金刚石钻头的刀头由金属结合剂粉体和金刚石磨料微粉经高温烧结而成, 目前用于制备金刚石钻头的结合剂原料配方多采用单质金属粉体。 出于成本考虑金刚石钻头的结合剂常采用低钴或无钴型金属粉体配方,再经高温无压烧结或热压烧结而成。 虽然传统烧结方法制备金属基金刚石工具刀头存在诸多优点[2-3],然而传统烧结通常需要900℃以上的高温和长时间保温才能实现金属结合剂元素的充分扩散和冶金化反应,此时人造金刚石磨料在过高烧结温度下由于内部缺陷的扩展而发生热损伤和石墨化转变。 当烧结温度达到870℃以上时金刚石磨料开始发生石墨化转变[4],造成金刚石磨料的强度和质量热损失,进而导致金刚石钻头的机械性能急剧恶化,难以满足实际服役的要求。

为解决金刚石颗粒在高温烧结过程中带来的热损伤问题,人们进行了诸多积极探索。 在解决策略上通常采取两种思路,即寻找新的烧结方法和改变原料配方设计,力图在保证样品力学性能的前提下最大限度地降低烧结温度。

在寻找低温烧结新方法层面,采用外场强化烧结可显著降低烧结温度,其中微波强化烧结金属基金刚石工具表现出良好的应用前景。 微波烧结技术由Tinga 等[5]首次提出后已发展成为一种新型粉末冶金快速烧结技术,利用微波的内部整体加热特性可活化粉末的烧结过程,表现出烧结温度低、烧结周期短、组织均匀等诸多优点[6]。其中金属粉末微波烧结自Roy 等[7]在Nature 上撰文报道后迅速扩展到金属陶瓷复合材料[8]、金属氧化物功能材料[9]等低温固相烧结领域。 虽然微波加热在材料烧结领域表现出良好的应用前景,然而微波烧结金属基金刚石工具的研究却鲜见报道[10]。 笔者所在课题组前期采用微波强化无压或热压烧结制备金属基金刚石工具刀头,在降低烧结温度、避免金刚石热损伤等方面取得了一定的进展[11-13],但在金属原料选择上以单质金属粉体为主,受限于烧结过程中的多组元长程扩散和冶金结合,导致样品烧结组织的元素分布均匀性仍存在提升空间。

在改变原料设计层面,近年来采用预合金粉作为金属基金刚石工具的烧结原料引起了广泛关注。预合金粉是指按设计好的成分配比,通过火法或湿法冶金等方法将金属制成特定粒度的合金粉末,由于每个粉末颗粒都包含组成合金的各种金属元素,预合金粉成分具有良好的均匀性,此外由于其共熔点比合金中单元素熔点要低得多,烧结过程中只要温度达到预合金粉末的液相线以上一点时,整个粘结金属成分的粉末熔化, 被认为是降低烧结温度的可行途径[14]。Li 等[15]在真空和压力辅助(13MPa)条件下制备了CuFe 基金刚石工具刀头,认为烧结组织的微观结构与烧结温度密切相关,认为采用Co-Cr 预合金粉可提高样品的强度和机械强度。 Xie 等[16]采用预合金粉体在820℃烧结得到FeCoCu/WC 钻头刀头,样品机械性能良好。虽然预合金粉可实现900℃以下低温烧结避免金刚石热损伤, 但是样品常需要在热压烧结条件进行,需要消耗大量高纯石墨模具,且烧结能耗较高。 因此发展预合金粉体无压烧结金属基金刚石工具的新方法成为今后的努力方向。

笔者结合微波强化烧结和预合金粉体在烧结方面的优势, 同时从原料选择和新烧结方法的创新方面出发, 对比研究了单质粉体和预合金粉体在微波无压烧结制度下的样品微结构形貌和力学性能。 研究了不同金属粉体配方在微波场中的升温曲线,采用SEM、硬度计等表征手段研究了微波烧结和常规烧结获得样品的组织形貌、 硬度和相对致密度等信息, 探讨了金属粉体预合金化在不同烧结温度下对样品力学性能的影响, 并对铁钴基金刚石工具的微波烧结机理进行了初步探讨。 笔者提出的基于预合金粉体原料的金属基金刚石工具微波无压烧结新方法,为金属基金刚石工具刀头制备提供了一种高效烧结方法,可进一步拓展至陶瓷基金刚石工具烧结领域,对促进超硬材料工具的绿色制备技术发展具有借鉴意义。

1 实验过程

1.1 原料配方选择

实验原料均购于北京有研粉末新材料有限公司和河南泰和汇金粉体科技有限公司, 预合金粉和单质金属粉体粒径为75μm,纯度均高于99.5%。 预合金结合剂配方成分(质量分数,下同):74%Fe60Cu40预合金粉、15%WC、3%Sn、5%Ni、3%金刚石微粉。 单质金属结合剂配方:44.4%Fe、29.6%Cu、15%WC、3%Sn、5%Ni、3%金刚石微粉。 配方原料构成中Fe60Cu40和WC 具有良好的耐磨性,充当烧结体的骨架相;Sn可改善胎体的可烧结性, 良好的流动性在烧结过程中形成毛细现象促进胎体组织收缩, 改善其他合金元素对金刚石的润湿性, 在烧结过程中充当金刚石磨料的粘结剂, 形成的金属间化合物改善磨损性能和工具的自锐性[17-18];Ni 与Cu 可无限互溶,可减少FeCu 基的烧结损失,提高工具的强韧性。

1.2 样品成型和微波烧结

上述配方粉体在三维混料机中以1500r/min转速混合2.0h 后,加入385/342μm 粒径的金刚石微粉,继续混料45min,得到混合均匀的配方原料;在自动冷压机上采用200MPa 冷压制成长×宽×厚为45mm×45mm×15mm 的方形压坯, 然后在真空下于200°C 热处理30min 去除液体石蜡;处理后的冷压胚放进6kW/2450MHz 的多模腔微波炉,腔内通入300mL/min(标况)高纯Ar/H2混合保护气,在850℃下经微波无压烧结得到金刚石刀头样品。

1.3 样品微结构和性能表征方法

对烧结后的样品进行微结构和力学性能测试。采用扫描电子显微镜(SEM,XL30)定性分析样品烧结组织的微观形貌和孔分布; 采用电子万能试验机(WDW-500E)测试样品的抗弯强度;利用传统的阿基米德排水法测定样品的相对致密度; 使用硬度计(HR-150A)测试烧结体的宏观硬度指标;通过共聚焦激光拉曼散射仪(DXR3)表征金刚石的石墨化转变行为。

2 结果与讨论

2.1 微波场中冷压胚体的升温特性和微波无压烧结制度

由于微波具有选择性加热的特点, 因此物料的加热特性与其自身的电磁特性密切相关。 冷压胚体在微波场中能否被快速加热, 决定了所选择的配方是否适用于微波烧结工艺。 因此需要研究冷压胚体在微波场中的升温特性, 进而为确定合适的微波烧结工艺提供理论依据。 考虑到金刚石颗粒在高温下易石墨化的特点, 考察了900℃以下两种不同配方胚体在3kW 微波场中的升温曲线,结果见图1。

图1 冷压胚体在微波场中的升温曲线

从图1可知, 两种不同配方的材料在微波场中的吸波性能存在差异,造成各自的升温特性各有不同。两种原料在3kW 微波场中的升温趋势基本相同,预合金粉胚体经1500s 即可被持续加热到900℃,加热时间短于单质粉体(1800s),样品表现出良好的吸波性能, 可见微波加热适合用于金刚石工具刀头的烧结。 在加热到800s 时升温曲线存在交点(温度为750℃),可见温度低于750℃时金属单质粉的升温速率高于预合金粉冷压胚体,可能源于单质Fe粉和Cu 粉构成的配方中存在更多的金属颗粒强吸波质点。从图1分析可见,单质粉升温曲线表现为高温段的升温速率逐渐减小,可能的原因在于:1)当温度高于750℃后, 单质Fe 粉和Cu 粉开始发生明显的合金化反应, 需要吸收更多的能量用于单质元素的相互扩散和迁移;2) 反应生成的FeCu 合金中间产物导致样品的吸波能力逐渐下降;3)样品内部的孔隙随着烧结过程中气体的排出而明显收缩, 颗粒间逐渐形成烧结颈, 继而晶粒连接长大使样品在宏观上形成类金属镜面,使微波能量的反射几率增大。通过对比可知, 预合金粉在整个加热过程中的升温速率基本稳定,在高温段略有下降。这是因为预合金粉在高温段出现的FeCu 合金相不再需要元素的长程迁移扩散, 高温段升温速率的略微降低现象来源于烧结组织逐渐致密化造成的微波反射所致。

因此在设计微波无压烧结工艺时, 在低温段可设计较快的升温速率, 在750℃左右进行适当时间的保温,确保元素的充分扩散和合金化反应;在烧结温度达到750℃后需适当降低升温速率, 保证烧结体内气体的顺利排出, 使烧结体的组织结构更加致密均匀。 考虑到人造金刚石磨料在烧结温度高于900℃时会改变金刚石内部的金属触媒包裹体的形态和结构,造成金刚石晶格内缺陷的迅速扩展,且金刚石表面将出现明显的石墨化转变, 此时金属结合剂中的强碳化物元素只能与金刚石表面的石墨层反应生成金属碳化物相, 减弱金属胎体对金刚石磨料的把持力, 显著降低金刚石的抗压强度和实际服役性能[19-20]。因此将烧结温度控制在900℃以内。根据前期微波烧结的经验, 设计的烧结工艺将烧成温度确定为850℃。采用的微波无压烧结制度见图2。由图2可知, 低温段以30℃/min 快速升温至325℃,保温5min,脱除胚体内残留的有机物和水分;在中温阶段继续保持30℃/min 的升温速率加热至750℃,保温30min,使低熔点元素充分扩散迁移,保证合金化反应充分进行, 通过烧结组织收缩使内部气体充分排出; 然后以10℃/min 的升温速率继续升温至850℃,保温20min 后随炉冷却。微波烧结过程中的升温速率通过控制微波输出功率进行自动调节。

图2 微波无压烧结制度示意图

2.2 样品微结构分析

采用预合金粉和单质粉原料经微波无压烧结得到的样品的微观组织形貌见图3。 由图3可见两种样品微观组织中均存在烧结孔隙(图中红色圆圈标注),视场内的孔尺寸用SEM 图像分析软件进行了测量。 由图3a 可见,以单质粉体为原料经微波烧结得到的样品组织组元扩散和合金化反应不完全,在样品表面存在明显的未反应的第三相元素(白色),说明烧结过程中元素合金化反应不完全且出现较严重的成分偏析; 同时烧结组织中存在明显的大气孔分布,最大孔隙尺寸为2.57μm,可见在相同烧结制度下单质FeCu/WC 基金属配方样品经850℃微波烧结仍不足以完成合金化反应和气孔收缩。 相比较而言,采用预合金粉为原料的微波烧结样品的微观组织形貌(图3b),孔隙少且尺寸较小(均为纳米级),孔径分布范围为205~539nm,在金刚石工具实际磨削服役过程中起散热和容屑作用, 有利于提高工具的使用寿命; 同时可发现预合金粉体原料烧结制备的样品微观组织的元素扩散均匀, 烧结物相交替分布,相界面清晰。 通常认为,孕镶金刚石制品烧结刀头的相对致密度可间接反映烧结体内的孔分布密度,相对致密度越大表明孔洞分布密度越小。 后文对比了两种原料经微波无压烧结得到的样品的相对致密度,可知预合金粉烧结体相对致密度为98.5%(单质粉烧结体相对致密度为90.2%),其内部的孔分布密度更小,样品的致密化程度更高。

图3 不同原料配方微波烧结样品的微观组织形貌

为进一步表征金属结合剂对金刚石磨料颗粒的把持状态, 对不同原料的烧结样品在不同放大倍数下的断口形貌进行了分析,结果见图4。 由图4a 可知,Fe、Cu 单质粉微波烧结样品在断裂后存在大量凹痕,应系金刚石磨料脱落所致,说明金刚石磨料主要以机械包镶为主, 与金属基体间的化学结合力较弱。相比于单质粉体烧结样品,预合金粉体烧结样品(图4b)断裂过程中仅有少部分金刚石发生脱落,预合金结合剂对金刚石颗粒形成紧密包裹, 碳化物金属元素在金刚石颗粒表面形成明显的冶金结合现象,金属基体对金刚石颗粒具有良好的把持力。为证明金刚石在烧结过程中的石墨化转变行为,对图4b中的金刚石磨料表面进行共聚焦激光拉曼光谱分析(图4b 中插图),结果表明样品仅在1332cm-1处存在金刚石特征峰, 证明微波无压烧结制度选择的850℃烧成温度未出现金刚石的石墨化转变, 微波低温烧结避免了金刚石在传统金刚石工具高温烧结过程中产生的强度热损伤。

图4 不同原料配方微波烧结样品的断口组织形貌

从上述微结构分析可知, 原料的预合金化处理有助于微波烧结过程的顺利进行, 获得的样品组织更均匀,致密度更佳,且结合剂对金刚石磨料具有更理想的把持状态; 微波烧结过程中金刚石未发现石墨化转变,避免了金刚石的热损伤。

2.3 样品力学性能表征

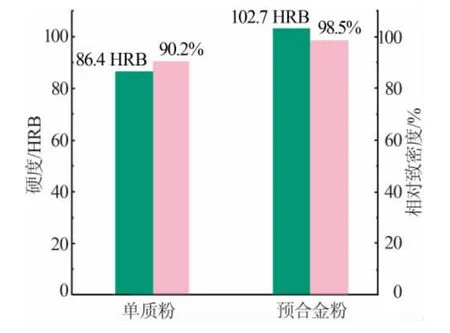

评价金刚石工具力学性能的两个基础指标是致密度和硬度。 图5为不同原料烧结样品的洛氏硬度和相对致密度测试结果。从图5可知,与单质粉末原料850℃微波烧结样品相比,预合金粉原料烧结的样品洛氏硬度提高18.9%(达到102.7HRB),相对致密度提高8.3%,满足金刚石钻头工具对硬度和致密度的技术要求。 通常认为样品的相对致密度和把持力可间接反映抗弯强度的性能[21],采用GB/T 5319—2002《烧结金属材料(不包括硬质合金)横向断裂强度的测定》测试样品的横向断裂强度,结果表明预合金粉烧结样品和单质粉烧结样品的横向断裂强度分别为1035MPa 和926MPa, 预合金粉原料烧结样品具有更优异的抗弯强度。可能的原因是,预合金粉胚体在850℃烧结时FeCu 元素的预合金化简化了烧结过程中原子间迁移所需的反应活化过程, 有效降低了烧结活化能, 预合金粉中已存在的FeCu 合金相更容易与金刚石产生良好的物理镶嵌和冶金反应结合, 在相同烧结温度下可产生更多的Sn、Ni 等液相元素更加顺利地扩散填充到FeCu/WC骨架相中,减少组织内的孔隙分布,且基体对金刚石颗粒形成更好的把持状态,导致预合金原料烧结样品具有更优的横向断裂强度,与前述断口形貌分析结论相吻合。

图5 不同原料微波烧结样品的硬度和相对致密度

2.4 微波无压烧结和材料预合金化的强化机制探讨

上述分析结果表明, 原料的预合金化与微波加热二者结合形成微波无压烧结新工艺,在FeCu/WC基金刚石工具烧结方面表现出烧结温度低、 烧结时间短、烧结组织均匀等显著优点。与金属基金刚石工具传统无压烧结需要高温(>900℃)和长时间保温(4~6h)的工艺相比,微波无压烧结制度制备的样品(图2)允许更高的升温速率(30℃/min)和更短的保温时间,在100min 内即可顺利完成烧结,样品的洛氏硬度、相对致密度、横向断裂强度均能满足金刚石钻头工具的服役要求。 微波加热的强化机制和原料预合金化对烧结过程的贡献可从以下两方面分析。

一方面, 微波的强化烧结效应可能来自其独特的加热方式和能量转化模式, 有利于材料组元在烧结过程中的元素扩散迁移和组织致密化行为。首先,从加热方式和能量转化模式来看,微波加热是通过微波在物料内部的能量原位转化,物料通过自身产生电磁损耗, 在原子层面直接将反应所需要的能量传递给物料, 使烧结体内的微观区域得到快速的能量累积,在短时间内达到高温和完成致密化烧结。在强化烧结过程中的组元扩散迁移方面, 从冷压胚体的升温曲线分析可知, 本文选择的金刚石钻头配方所涉及的金属粉冷压胚体均具有良好的吸波特性,样品内部通过微区积累的能量在原子层面强化了各组元的扩散和迁移, 通过降低烧结活化能加速了烧结冶金结合反应进程。 在宏观上表现为降低烧结温度,缩短烧结时间。 其次,微波内部加热特点使冷压胚在微波场中形成由内向外的温度梯度, 在胚体烧结致密化过程中内部大量吸波质点被加热活化后开始扩散迁移, 多组元金属元素相互反应后颗粒质点结合为烧结颈后逐渐长大消失, 在宏观上表现为烧结组织收缩和内部孔隙中的气体逃逸, 最后形成均匀的烧结组织。 可见烧结体内部的温度梯度方向和气体排出方向一致,有利于胚体中气体顺利逸出,加快了烧结组织在微波场中的致密化过程。

另一方面, 预合金粉体中FeCu 元素的预合金化可减少迁移原子的数量, 避免元素在烧结过程中的长程扩散迁移,有效降低了烧结的表观活化能,故在相同烧结温度下预合金粉末样品具有更好的洛氏硬度。 由于样品的横向断裂强度主要取决于内部的合金化均匀程度,预合金粉中FeCu 已经预合金化,在烧结反应结束后预合金粉末相比于单质粉末达到相同合金均匀化程度所需的时间更短, 元素扩散速度更快,烧结组织晶粒更细,故预合金烧结样品的横向断裂强度更优。此外,通过预合金化可有效避免低熔点金属Sn 的烧损和偏析,改善了骨架成分和对金刚石磨料的润湿性, 有利于提高金属基体对金刚石的把持力。

3 结论

1) 利用微波无压烧结成功制备了FeCu/WC 基金刚石复合材料, 在850℃、100min 条件下可实现致密化烧结。 胎体的硬度为102.7HRB,相对致密度达到98.5%,横向断裂强度达到1035MPa,基本指标满足金刚石钻头的服役要求。

2)微波通过高效能量原位转化模式和内部加热特性, 强化了烧结过程中的元素扩散迁移和致密化反应,表现出烧结时间短、烧结温度低、微观组织均匀等诸多优点,样品未见石墨化转变,有效避免了金刚石磨料的热损伤。

3)原料的预合金化通过减少迁移元素的数量,缩短了预合金化元素在烧结过程中的长程迁移,在相同烧结制度下预合金粉样品的硬度、相对致密度、横向断裂强度分别提高18.9%、8.3%、11.8%。

结合原料预合金化和微波加热二者的优点开发出的微波无压烧结技术在FeCu/WC 基金刚石复合材料烧结的可行性方面进行了初步探索, 后续将在预合金增强反应机制等方面开展深入研究, 为形成微波烧结金刚石工具的共性技术提供理论指导。