基于车刀磨削装置创新设计方法与研究

2020-12-08王晓

王晓

摘 要:车刀磨削装置在大长径比内孔车削中使用时,因为振动作用而造成加工构件表面粗糙程度变大,继而影响构件的质量和作用。于是文章基于该问题,设计一种新型车刀磨削装置,能够实现减震效果。在设计过程中将冲击阻尼器应用到装置中,通过对冲击阻尼器进行建模和优化,目的在于得到相关参数,能够更好的达到减震作用。最后将减震车刀磨削装置应用到实际的构件加工中进行实验研究,结果表明,与无冲击阻尼器的车刀磨削装置相比,减震车刀磨削装置具有更好的应用性能。

关键词:车刀磨削装置;减震;冲击阻尼器

中图分类号:TG580.6 文献标识码:A 文章编号:1001-5922(2020)10-0157-05

Abstract:When the turning tool grinding device is used in large-diameter ratio internal hole turning, the surface roughness of the processed component becomes larger due to vibration, which in turn affects the quality and function of the component. Therefore, based on this problem, the paper designs a new type of turning tool grinding device, which can achieve the shock absorption effect. In the design process, the impact damper is applied to the device. By modeling and optimizing the impact damper, the purpose is to obtain relevant parameters, which can better achieve the shock absorption effect. Finally, the vibration-damping turning tool grinding device is applied to the actual component processing for experimental research. The results show that the vibration-damping turning tool grinding device has better application performance compared with the impact damper-free turning tool grinding device.

Key words:turning tool grinding device; shock absorption; impact damper

0 引言

在航空領域中,存在大量的大长径比内孔加工,于是就会需要使用到大长径比的车刀磨削装置,但是在应用过程中容易发生颤振,导致加工的构件存在误差,严重时还会导致刀具折断[1]。为了降低车刀磨削装置的颤振程度,需要采取一定的措施,当前所使用的措施有优化工艺参数、被动阻尼减震等方式,在众多措施中比较可靠、经济的方式就是被动阻尼方式[2-4]。已经有很多文献对冲击阻尼器进行了大量研究,研究结果表明其应用到车刀磨削装置中具有较好的减震效果[5-7]。然而在应用过程也存在一个问题,即该措施具有非线性特征,导致在实际应用中非常困难,于是文章针对该问题,对车刀磨削装置进行创新研究,使得冲击阻尼器能够发挥实际作用。

1 磨削振动建模

车刀磨削装置在应用过程因为振动会影响加工质量,文章首先对车刀振动进行分析,看其对工件表面质量的影响程度。

图1表示的是刀具向x方向进行振动时对工件表面质量的影响,图2为刀具向y轴方向振动时对工件质量的影响,两者都会对工件表面造成一定程度的粗糙度。设x(t)和y(t)分别为沿x轴和y轴方向的振动量,于是可以得到不同方向的投影和,工件半径用R进行表示,如公式(1)所示。

其中Kr可以通过切削力系数辨识进行获取,于是可以将看为时常数。通过对上述公式进行分析,可以得到R>y(t),。

于是刀具在x方向上振动时对工件表面的影响更大,所以在设计减震时需要减低径向切削方向的振动。于是设计了如图1所示的车刀磨削装置,其中安装了基于冲击小球的阻尼器。需要对阻尼器的参数进行设计,目的在于提高车削稳定性和临界稳定切深。该深度可以用下面公式进行表示。

公式(2)中,Kf表示的含义为切削力系数,a表示方向系数,表示临界稳定切深,G(w)表示的含义是频响函数实部,n表示的是主轴转速。

2 冲击阻尼建模和优化

文章需要将刀杆简化为欧拉-伯努利,然后再进行建模,且在建模过程中不需要考虑到截面绕中心轴转动的惯性效应和剪切变形,于是得到有阻尼梁的弯曲振动如公式(3)所示。

另外,小球的振动如公式(4)所示。

上述公式中,ρ、A和I表示的是梁的密度、截面和惯性矩,E表示的是杨氏模量,τ表示的是材料粘性阻尼系数,W(x,t)表示的是悬臂梁的位移,f(x,t)表示的是激振力,m2和z表示的是冲击小球的质量和位移,b表示的是小球运动的单侧间隙。

W(x,t)可以用下面公式进行表示,其中运行到了模态叠加法,该公式中涉及到的模态坐标用qj(t)进行表示,模态振动使用φj(x)进行表示,其中j表示的是模态阶数,且。

通过上述分析之后,就可以计算出模态振型和模态坐标。

内部冲击小球会发生碰撞,于是根据碰撞理论和动量守恒,得到如下所示的公式(6),其中r表示的是恢复力系数,“+”和“-”分别表示的是碰撞前和后。

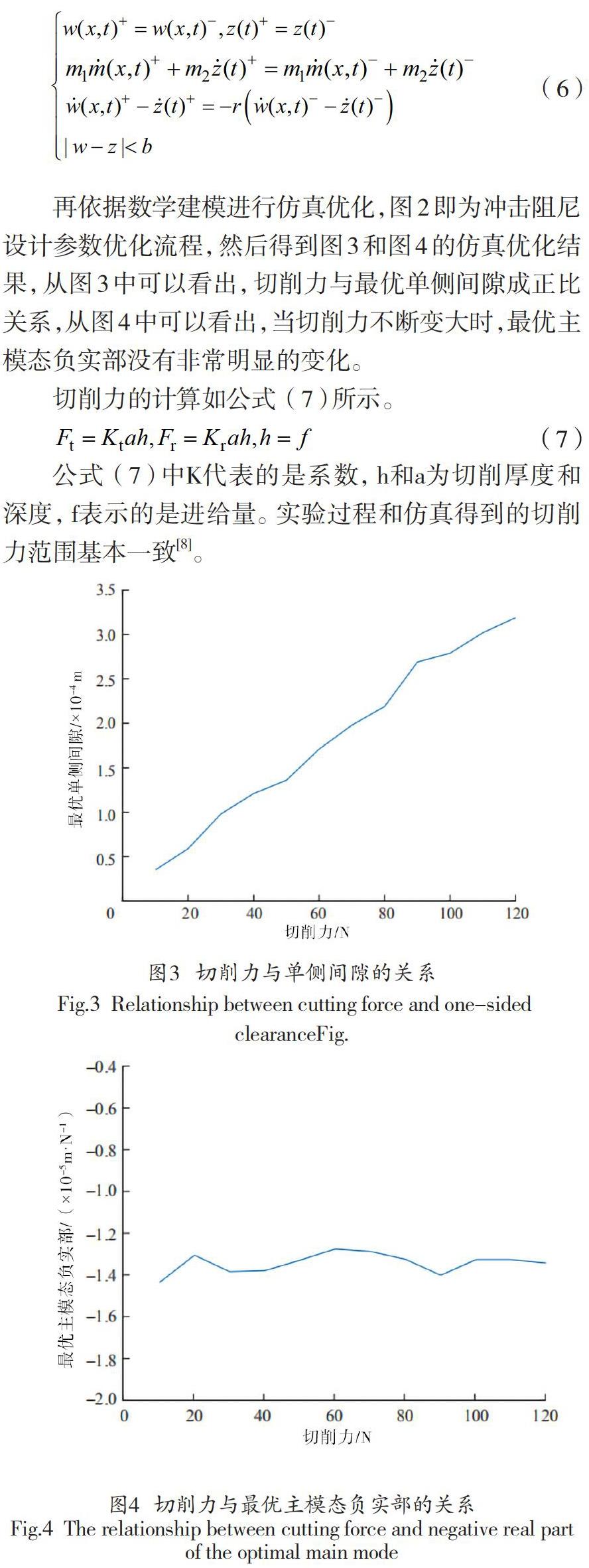

再依据数学建模进行仿真优化,图2即为冲击阻尼设计参数优化流程,然后得到图3和图4的仿真优化结果,从图3中可以看出,切削力与最优单侧间隙成正比关系,从图4中可以看出,当切削力不断变大时,最优主模态负实部没有非常明显的变化。

切削力的计算如公式(7)所示。

公式(7)中K代表的是系数,h和a为切削厚度和深度,f表示的是进给量。实验过程和仿真得到的切削力范围基本一致[8]。

3 减震车刀设计

根据上述建模与仿真分析之后,然后再对阻尼器和车刀的参数进行设计。减震车刀磨削装置如图5所示,从图中可以看出相关参数的设定,其中刀杆设计总悬长为175mm,长径比设置为7。刀片厚度设置为3.969mm,后角为7°,属于三特维克专用刀片。所设计的导向孔直径为12.5mm,其中存在1个小球,该小球的直径为12mm,小球将会沿x轴进行运动。当需要调节单侧间隙大小时可以使用增加或者减少垫片数量的方式。

4 车刀磨削装置的测试

为了验证减震车刀磨削装置的效果,对圆柱工件进行内圆车削实验。实验过程中使用工业麦克风收集振动噪声信号,使用哈量2205型测量仪检测工件表面粗糙程度。表1即为冲击阻尼器的相关参数。实验分为两组,一组为不适用阻尼器的车刀磨削装置,另1组为减震车刀磨削装置,通过对比试验研究,验证减震车刀磨削装置的性能。然后会选择3组切削参数进行实验。

1)切深ap=0.2mm,转速n=400r/min。在该参数条件下进行实验研究,得到的结果如图6所示,结果表明,与无阻尼器车刀磨削装置相比,减震车刀磨削装置的振动加速度、振动噪音和工作表面粗糙度都有所下降,通过计算之后,得到这3者的降幅分别为43.6%、25%和62%。

2)切深ap=0.2mm、转速n=550r/min。在该参数条件下进行实验研究,得到的结果如图7所示,结果表明,与无阻尼器车刀磨削装置相比,减震车刀磨削装置的振动加速度、振动噪音和工作表面粗糙度都有所下降,通过计算之后,得到这3者的降幅分别为42%、65%和57.8%。

3)切深ap=0.4mm、转速n=400r/min。在该参数条件下进行实验研究,得到的结果如图8所示,结果表明,与无阻尼器车刀磨削装置相比,减震车刀磨削装置的振动加速度、振动噪音和工作表面粗糙度都有所下降,通过计算之后,得到这3者的降幅分别为57.6%、64.2%和62.9%。

通过上述三种实验的分析,与没有阻尼器相比,减震车刀磨削装置能够达到较大幅度的降振作用,所以在应用过程中有更好的稳定性能。当切深相同时,转速更大车刀具有更好的减震效果;当转速相同时,切深较大的车刀具有更好的减震效果。出现这种现象的主要原因在于当转速和切深都比较小时,就会导致压力不够稳定,于是就会增加振动幅度。

5 实验结果

综上所示,文章所设计的减震车刀磨削装置能够用于大长径比内孔的加工,并且具有较好的应用效果,通过所示研究表明,车刀磨削装置在应用过程中刀具径向振动对工件的质量影响对大,于是所设计的减震装置主要针对该方向进行减震。与无阻尼器车刀磨削装置相比,文章所设计的装置能够降低车刀加速度、振动噪音和表面粗糙度。所以文章所研究的车刀磨削装置具有更加广泛的应用和性能。

参考文献

[1]张晓阳,陈靖,王春玲,等.钛合金材料大长径比小孔类零件内壁多余物去除技术[J].电加工与模具,2014(5) :54-56.

[2]李慧敏,闫如忠.电磁辅助支承被动阻尼减振与主动阻尼减振的比较[J].机械强度,2007,029(004) :540-543.

[3]吴秋桐,仇中军.圆弧刃金刚石车刀研磨工艺参数研究[J].世界科技研究与发展,2016(3) :588-593.

[4]彭力明,黄清波,旷鑫文.铃铛型零件盲孔数控车工艺分析与工装系统设计[J].机床与液压,2015,43(20) :64-65+69.

[5]陆建辉,彭临慧,李君.基于冲击阻尼器的结构振动半主动控制研究[J].矿山机械,1999(11) :68-69+3-5.

[6]康驍,杨国军,于溯源.辅助轴承系统轴向弹性冲击阻尼器的设计与仿真研究[J].机床与液压,2013(019) :125-129.

[7]鲁正,张恒锐,吕西林.基于性能的调谐冲击阻尼器优化设计研究[J].振动与冲击,2019,38(21) :1-5+23.

[8]ALTINTASYusuf.Manufacturingautomation:metalcuttingmechanics.[J].machinetoolvibrations&cncdesign,2000,31(1) :B84.