智能化移动热轧钢轨气压焊接及其焊后热处理工艺研究

2020-12-08张静

张静

摘 要:通过台达HMI、可编程序控制器、焊后热处理控制系统,基于工艺参数全面智能化钢轨气压焊接及其焊后热处理。其中详细分析了焊接工作系统、焊接工艺与焊后热处理,进行了焊缝组织特性分析、硬度与淬火温度临界点测定。结果表明,U75V与U71Mn热轧钢轨焊缝区域冷却到500℃状态下,重新正火加热,温度上升到800℃后及时熄灭,开始淬火热处理,温度保持在575℃状态之下最佳,时间则应超出185s最佳,这样一来,便可转变组织,实现轨头轨面硬度与母材之间高度匹配,以此为焊后热处理选取最优加热温度与时间奠定坚实的理论基础,进而保障钢轨接头质量与热处理效果稳定性、可靠性。关键词:智能化;热轧钢轨;气压焊接;热处理工艺

中图分类号:U213.9+2;TG457.11 文献标识码:A 文章编号:1001-5922(2020)10-0018-04

Abstract:Through the Delta HMI, programmable controller, post-weld heat treatment control system, based on the process parameters fully intelligent steel rail gas pressure welding and its post-weld heat treatment. Among them, the welding working system, welding process and post-welding heat treatment are analyzed in detail, and the weld structure characteristics analysis, hardness and quenching temperature critical point are determined. The results show that the weld zone of U75V and U71Mn hot rolled rail is cooled to 500℃, then heated by normalizing, the temperature rises to 800℃ and then extinguished in time, the heat treatment is started, the temperature is kept optimum at 575℃ and the time should be better than 185s, in this way, the structure can be changed and the hardness of rail surface and the height of base metal can be matched, which can lay a solid theoretical foundation for selecting the optimal heating temperature and time after welding, and then ensure the stability and reliability of rail joint quality and heat treatment effect.

Key words:intelligentialize;hot rolled rail;gas pressure welding;heat treatment process

0 引言

在鐵路运输行业快速更新发展趋势下,重载铁路要求不断提高,期望通过高强度与高硬度钢轨进行无缝线路铺设、维护,从而最大程度上延长线路使用寿命。作为承载列车运行安全的线路重要组成部分,钢轨在车轮反复摩擦撞击下,其中上股铺设的钢轨在一定使用期限之后,轨头内部会出现磨损,在达到规定极限之后,便会威胁列车运行安全,而受损钢轨则会当作重伤钢轨。现阶段我国贴到线路长轨条在焊接时一般会选用接触焊,道岔内部、两端与线路衔接的钢轨锁定焊通常会选取铝热焊,焊接质量较差,且需要焊后正火处理,所以在焊缝位置经常出现软带,在通过车轮反复冲撞后会生成低接头,以此对钢轨稳定性与使用寿命造成严重影响[1]。据此文章面向智能化移动热轧钢轨气压焊接与焊后热处理工艺做了详细分析。

1 钢轨气压焊接工作系统

智能化移动钢轨气压焊接工作系统都选用模块化程序加以设计,能够保压顶锻,促使加热之后钢轨端头发生塑性变形、再结晶、扩散等现象,以形成接头,焊接时未添加其他材料,只是钢轨材质金属原子之间类似结合,构成金属键,使得金属有机相连。

台达HMI可设置运行参数,详细记录历史趋势曲线等;USB接口可转换储存数据信息,记录并打印作业数量等。台达自动化平台宏指令应用不仅集合了自动化系统,还避免了人为要素与环境温度在焊接效率与质量中的影响作用,同时保障了焊接质量稳定性与持续性。智能化移动热轧钢轨气压焊接工作系统[2]具体如图1所示。

2 钢轨气压焊接工艺分析

智能化移动热轧钢轨气压焊接工艺[3]具体如图2所示。其中钢轨结合层面的紧密度与焊接质量密切相关,在焊接之前,需要使用专门的研磨机打磨处理,并明确定位焊轨车,合理安置加热器等。

通过可编程序控制器与PID调节系统有效控制气压焊接工艺参数,气体在进入控制器混合之后,再次转移到火焰加热器。火焰加热器内配置了燃气管路与水冷却系统,基于冷却系统顺畅,基于可编程序控制器科学设定台达HMI宏指令及相关参数,详细检查氧气瓶与乙炔瓶的出口压力,确保保持在要求范围内。在明确参数设置准确之后,启动台达自动控制系统,各工序严格遵循控制器预设参数智能化执行。

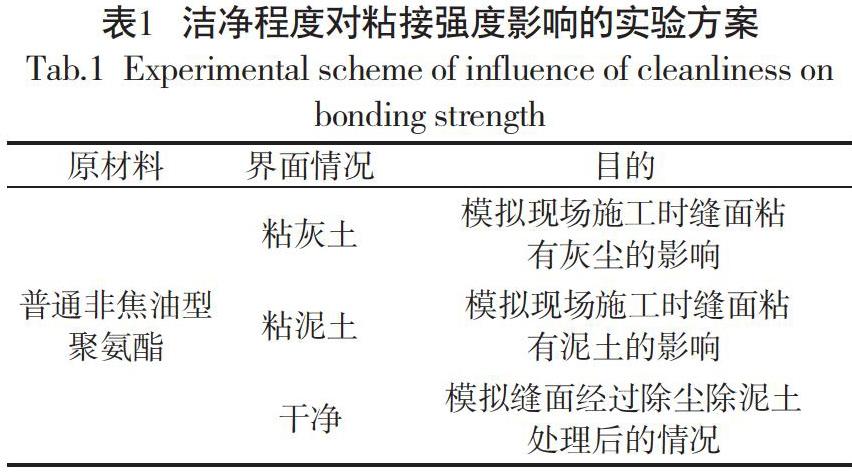

钢轨焊接接头的腰部、底部、头部加热,温度上升到800℃、850℃、900℃;自动复位焊接设施,启动高压油泵控制压接机,面向焊缝进行除瘤处理;焊缝自然冷却,温度下降到500℃状态下,及时正火处理,接头温度控制于800℃时,会自动熄灭。其中气压焊接工艺参数[4]具体如表1所示。

正火处理之后,可编程序控制器基于变频器及时启动鼓风机,面向钢轨焊缝喷吹,以此开展欠速淬火热处理,直至完成焊接,然后转移存储数据,打印报告。

3 钢轨焊后热处理工艺设计

金属材料重加热转变为奥氏体,处于最佳温度与时间状态下,细化晶粒,有效改善韧性与塑性。通过可编程序控制器主机对变频器、鼓风机、测温仪等进行控制,可自动化管控焊后热处理温度。选择非接触式测量方法进行温度检测,以可编程序控制器对测温仪进行控制,温度测量范围局限于500~1400℃之间,焊缝接头温度下降到500℃以内时,再次加热,上升到800~900℃之间即可。在表层温度处于规定状态时,加热则自动停止,此时开始喷风冷却轨面与轨头侧面,以此实现晶粒细化,轨面硬化[5]。

3.1 热处理工艺系统

焊后淬处理工艺系统可实现具体流程,即热处理工艺参数控制、自动化智能化启动控制、控制氧气与乙炔气体流量、点火摆动加热器、钢轨加热、显示测温状态、启停鼓风机、变频控制、启动风机、自主停止。热处理工艺系统[6]具备其自身独特功能性优势,具体如图3所示。

3.2 正火与淬火热处理

在完成除瘤之后,焊缝区域自然冷却,温度下降到500℃时,及时开始正火处理。通过焊接车火焰加热器,正火处理焊缝,以促使此范围温度快速上升,瞬时过热,同时根据参数表合理设置相关参数。在钢轨表层正火采样温度上升到规定值时,则自动关闭气体流量,及时促使火焰熄灭。正火焊接之后,还需面向轨头进行淬火处理。淬火热处理后,钢轨晶粒结构稍许变化,整个金属变为两种硬度,加热温度与奥氏体精力尺寸、冲击韧性、塑性息息相关,而冷却速度对珠光体片的间距与硬度有着直接性影响。基于人机界面科学设定淬火热处理工艺相关参数,可编程控制器与PC相结合,可有效解决淬火温度变化不合理的问题,并且操作简洁,经济性与精确性较高[7]。

3.3 特征分析

3.3.1 宏观组织

焊缝通过正火与淬火处理,整个热影响范围的轨腰与轨头表层硬化组织即索氏体与奥氏体,晶粒不存在连续游离铁元素,生成结构为钢轨表层最优组织,韧性、塑性、抗冲击性良好,硬度较高。经过详细观察焊后热处理现象,并未发现过于粗大的珠光体,而钢轨芯补是紧密的珠光体。

3.3.2 微观组织

轨头表层存在较少的奥氏体,晶粒尺寸相对偏大,其周围存在些许白气泡,组织内部有所松散。轨头表层正火处理之后,晶粒增加,尺寸与组织间距缩小,四周都开始出现白色气泡。轨头表层淬火热处理之后,奥氏体与索氏体组织内部晶粒越来越多,且四周衍生了较多白气泡,组织结构紧密均衡,钢轨硬度与耐磨性显著提升[8]。

3.3.3 温度临界点与硬度

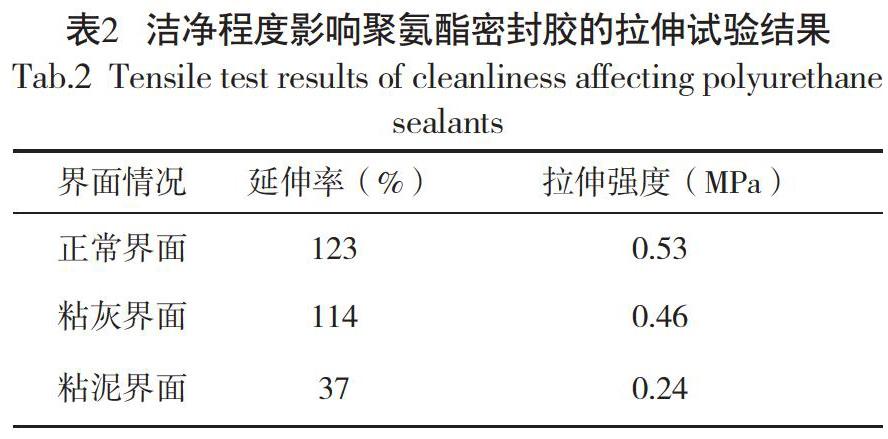

热处理过程中,U71Mn与U75V钢轨焊接轨头的顶层在不同风冷速状态下的硬度与淬火温度临界点[9]具体如表2、表3所示。

通过表2可以看出,U71Mn钢轨焊缝区域的风冷速以0.5~1℃·s-1最佳,其顶层硬度处于300~330HV之间;U75V钢轨焊缝区域的风冷速以1~2℃·s-1最佳,其顶层硬度处于320~360HV之间。

通过表3可以看出,不同类型钢轨与状态风冷速,过冷奥氏体开始转变与结束转变的温度、组织、硬度明显存在差异。为确保焊后热处理工艺顺利转变组织,淬火温度处于575℃以内最佳,其中500-800℃范围内,接头轨面硬度与母材处于最佳匹配状态。

总之,通过不同组织特征分析、硬度与温度测定,结果表明,接头在淬火热处理之后,加热温度与奥氏体晶粒尺寸、韧性、塑性密切相关,且风速会对珠光体片间距与硬度产生直接性影响,对不同风冷速状态与组织硬度关系进行测量,可以在很大程度上为热处理工艺温度与时间等参数的选取奠定有力的理论依据。

4 结语

综上所述,通过设计智能化移动热轧钢轨气压焊接工作系统,实现了超长热轧钢轨焊接整个过程的自动化与智能化。而气压焊接参数可以基于台达HMI随意设定,只需要安排人员点击启动键,选择预设工艺参数,便可自动实现钢轨气压焊接,且可消除焊接时人为要素在焊接接头质量中的影响;U75V与U71Mn热轧钢轨焊缝区域冷却到500℃状态下,重新正火加热,温度上升到800℃后及时熄灭,开始淬火热处理,温度保持在575℃状态之下最佳,时间则应超出185s最佳,这样一来,便可转变组织,实现轨头轨面硬度与母材之间高度匹配,以此为焊后热处理选取最优加热温度与时间奠定坚实的理论基础,进而保障钢轨接头质量与热处理效果稳定性、可靠性。

参考文献

[1]钟元.重载铁路用钢轨气压焊工艺研究[D].成都:西南交通大学, 2017.

[2]钟元,戴虹,周世恒,等.75kg/mU78CrV热轧鋼轨与热处理钢轨气压焊质量研究[J].热加工工艺,2017, 46(15):190-193+198.

[3]周清跃,刘丰收,焦吉明,等. 68kg/m钢轨的试验与评价[J].铁道学报, 2015(6):73-78.

[4]吕其兵,张曦.高速铁路轨道焊接质量控制现状与趋势[J].电焊机,2019,49(2):1-5.

[5]郭峰,戴虹,周世恒,等.钢轨恒位移控制气压焊接温度场模拟研究[J].热加工工艺,2013,42(19):162-164+167.

[6]王子儒.移动式钢轨气压焊接头缺陷分析与应对措施[J].中国铁路,2011(5):35-38.

[7]赵立财,余建星.智能移动式钢轨气压焊接系统设计与焊接热处理技术[J].工程研究-跨学科视野中的工程,2019,11(3):235-246.

[8]江明明,何柏林.钢轨焊接方法与焊接接头的质量控制研究[J].热加工工艺,2017,46(13):7-10+6.

[9]刘勇,陈志新,戴虹,等.气压焊轨车长吉城际重伤钢轨焊复应用[J].电焊机,2016,46(5):88-92.