某水电站尾水闸室钢支撑支护数值模拟分析

2020-12-08王勇胜姚强

王勇胜 姚强

摘 要:为研究深埋隧洞开挖过程中的围岩变形和应力情况,确定隧洞支护体系中的钢支撑数量及位置,以杨家湾水电站尾水闸室隧洞的横向钢支撑支护方案为研究对象,基于ANSYS有限元分析软件对不同工况下的钢支撑支护方案开展数值模拟计算,研究了隧洞在开挖过程中的应力应变变化情况以及隧洞钢支撑支护后的效果,其计算成果为钢支撑支护方案的选择提供了理论依据。

关键词:水电站;尾水闸室;钢支撑;数值模拟

中图分类号:TV22 文献标识码:A 文章编号:1006—7973(2020)10-0153-03

1 工程概况

某水电站为闸坝引水式开发,水库正常蓄水位2574m,总库容96.1万m3,通过左岸长11.3km的引水隧洞引水至下游地下厂房发电,电站共装机3台,单机容量20MW,总装机容量60MW。工程主要水工建筑物包括首部枢纽挡水及泄水建筑物、取水建筑物、引水建筑物和厂区枢纽建筑物。

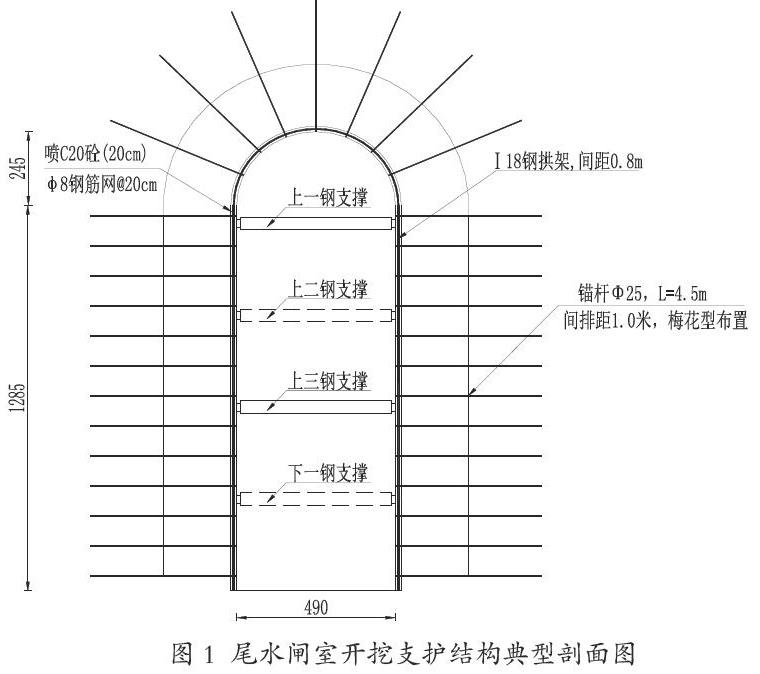

厂区枢纽的尾水闸室围岩为新鲜的侏倭组(T3zh)③层之变质砂岩、砂质板岩互层,局部夹炭质板岩和④层之变质砂岩,局部夹砂质板岩、炭质板岩岩体。总体来看,围岩为薄~互层状结构,综合为中硬岩,尾水闸室隧洞围岩以Ⅳ类为主,稳定性差。隧洞断面形式为直墙圆拱形(城门洞),洞高为15.3m,洞跨度为4.9m,隧洞埋深约150m,采用钻爆法开挖。结合现场地质条件,围岩支护形式采用厚度为20cm的C20钢筋混凝土衬砌,隧洞边墙到拱顶布置33根φ25锚杆,并采用I18钢拱架和横向钢支撑作为隧洞的支撑结构,如图1所示。

为确定隧洞支护体系中的钢支撑数量及位置,本文基于大型通用有限元分析软件ANSYS,研究深埋隧洞开挖过程中的围岩变形和应力情况,验证了隧洞钢支撑支护方案选择的正确性和合理性。

2 计算模型

2.1构建计算模型

本工程基于有限元分析软件ANSYS,建立二维平面应变模型。坐标原点设在闸室底板的上游底角,以闸室的短边为x轴,方向为从上游指向下游;以闸室的高度为y轴,方向为从闸室底部指向顶部。一般情况下,隧洞周围大于3倍洞跨以外的围岩受到隧洞施工的影响较小[1]。因此,本模型选取的计算边界,水平方向(x轴):长度为隧洞跨度的6倍,即长度为29.4m;竖直方向(y轴):隧洞到底部边界取为洞高的3倍,即隧洞顶部、底部至模型边界均为45.9m。

建模时,在对应力、位移较敏感的锚固区进行网格划分时,取较小的单元长度,并在洞壁进行加密;在对离洞较远的围岩体进行网格划分时,取较大的单元长度[2]。这样的网格划分方法既不影响计算精度,又可大大节省计算时间,其有限元计算模型如图2所示。本计算模型,隧洞围岩采用四节点平面单元(PLANE182),支护锚杆单元采用LINK1单元,衬砌支护和钢支撑结构采用BEAM188单元。围岩材料和锚固区采用Drucker-Prager模型,钢拱架和钢支撑材料仍按弹性考虑。根据隧洞埋深情况将模型上部岩体重量换算成均布荷载施加在模型顶部边界上[3]。在闸室的上游、下游及底部边界均施加法向约束;顶部为自由边界,除均布荷载外未受任何约束。计算模型物理力学指标如表1所示。

2.2计算工况

为研究深埋隧洞开挖过程中的围岩变形和应力情况,确定隧洞支护体系中的钢支撑数量及位置,在计算模型中共设置四个钢支撑结构,分别沿隧洞高程等间距分布。钢支撑从上往下依次为上一钢支撑,上二钢支撑,上三钢支撑和下一钢支撑,通过ANSYS软件的单元生死功能实现不同钢支撑的组合方案[4]。结合隧洞施工情况,主要分为以下计算工况:

(1)工况一:开挖后无钢支撑方案;

(2)工况二:单钢支撑方案(分别计算上一、上二、上三钢支撑方案);

(3)工况三:双钢支撑方案(分别计算上一 + 上二、上一 + 上三钢支撑方案);

(4)工况四:多钢支撑方案(分别计算上一 + 上二 + 上三、全部四条钢支撑方案)。

3 模拟计算及分析结果

通过对不同工况进行数值模拟,分析隧洞围岩的位移场和塑性区,并将计算结果进行统计,如表2所示。

根据地质资料,尾水闸室隧洞围岩以Ⅳ类为主,其抗压强度平均值分布在50~60MPa,在本计算中取抗压强度为50MPa。一般情况,隧洞围岩的抗压强度远大于其抗拉强度。由于缺少围岩的抗拉强度值,根据岩石的抗拉强度一般为抗压强度的1/8~1/12进行换算,在本计算中抗拉强度取抗压强度的1/12,即为4.17MPa。C20衬砌混凝土的抗拉强度设计值为1.1MPa。

(1)在工况一(无钢支撑)条件下,X方向位移在隧洞顶拱部位达到最大值,位移方向为朝向洞内。隧洞顶拱部位出现最大压应力8.1MPa,但小于C20混凝土和围岩的抗压强度;围岩的最大拉应力为4.73MPa,超过了C20混凝土抗拉强度1.1MPa和围岩抗拉强度4.17MPa。计算结果表明,隧洞结构可能将发生局部拉裂破坏,应采取适当的支护措施保证施工安全。

(2)在工况二(单钢支撑)条件下,与工况一相比,X方向最大位移向隧洞边墙下部转移,顶拱部位位移减小,隧洞周边围岩和衬砌应力条件有了较大改善,最大压应力为8.34MPa,小于C20混凝土和围岩的抗压强度;最大拉应力值明显减小,为0.1MPa,小于C20混凝土和围岩的抗拉强度。在有钢支撑部位,围岩和衬砌的应力和变形均减小,分布较均匀,最大应力和变形向无钢支撑部位转移。

(3)在工况三(双钢支撑)条件下,隧洞周边围岩和衬砌应力条件相比工况二有了更好的改善,最大压应力为8.19MPa;最大拉应力值明显减小,仅为0.18MPa,满足设计要求。在有钢支撑部位,围岩和衬砌的应力和变形均减小,分布更为均匀,最大应力和变形向下部无钢支撑部位转移。钢支撑方案(上一+上三)的有限元计算成果如图3所示。

(4)在工况四(多钢支撑)条件下,X方向最大位移沒有进一步向隧洞边墙下部转移,而是出现在隧洞边墙中部,位移方向也为朝向洞内。隧洞围岩和衬砌应力分布规律与工况三类似,第一主应力最大值0.10MPa(拉应力)和最小值2.34MPa(压应力)均出现在隧洞边墙中部。第三主应力最小值8.10MPa(压应力)也出现在隧洞边墙中部,无拉应力存在。

数值模拟计算成果表明:双钢支撑方案在应力和变形大小、分布规律上更优于单钢支撑方案;双钢支撑方案和多钢支撑方案在应力和变形大小、分布规律上相差不大。考虑现场方便施工,建议采用双钢支撑方案(上一+上三钢支撑),可以满足安全施工的要求。

4结语

本文基于ANSYS有限元分析软件对不同工况下的隧洞钢支撑支护方案开展数值模拟分析,研究了隧洞在开挖过程中的应力变化情况,其数值模拟计算结果为钢支撑支护方案的选择提供了理论依据,并且可使工程建设更加安全、经济、合理。

参考文献

[1] 刘立权,戴道永等.过水隧洞近接公路隧道开挖的安全性分析[J].筑路机械与施工机械化, 2018 (10):84-87.

[2] 李洁,赵明阶,王金海.金家坝水电枢纽导流洞开挖非线性数值模拟[J].地下空间与工程学报, 2006 (2):229-235.

[3] 董翌.南湃水电站高压引水隧洞开挖围岩稳定分析研究[M].西安:西安理工大学, 2019.

[4] 张宇娜.某水电站引水隧洞开挖支护数值模拟研究[J]. 南水北调与水利科技, 2011(2).101-104.