基于液压活塞式惯容器的车辆悬架性能研究*

2020-12-08杨晓峰赵文涛刘雁玲沈钰杰

杨晓峰, 赵文涛, 刘雁玲, 沈钰杰, 颜 龙

(江苏大学汽车与交通工程学院 镇江,212013)

引 言

2002年,剑桥大学Smith[1]提出了惯容器的概念,并将其引入车辆悬架隔振领域。惯容器的加入所产生的“惯容器-弹簧-阻尼器”的新结构体系打破了传统“弹簧-阻尼器”二元件并联框架对悬架性能提升的限制,为广大学者拓宽了新的悬架研究领域[2-5]。迄今为止,国内外广大学者对惯容器的实现形式进行了很多探索,其实现形式主要有两种,机械式和液力式。例如:齿轮齿条式惯容器[6]和滚珠丝杠式惯容器[7]属于机械式;液压式惯容器[8]和流体式惯容器[9]属于液力式。

相比于机械式惯容器,液力式惯容器不仅具有结构简单、承载力大以及成本低的优点[10],而且还避免了机械式惯容器存在的间隙和“击穿”的问题,布置方便,可以应用于大型车辆,是惯容器研究的重要发展方向。文献[11]在考虑摩擦和流动压力损失等非线性影响下,指出液力式惯容器在较高频率激励下可以等效为一个阻尼器与一个理想惯容器的并联结构。Wang等[12]设计了一种液压马达式惯容器,基于非线性因素验证了其力学性能,但并未结合ISD悬架进行性能研究。文献[13]基于流体式惯容器的非线性因素,以半车模型作为研究对象分析了车辆悬架的隔振性能。总体而言,作为一种更为理想的惯容器装置,液力式惯容器的非线性研究才刚刚起步。

笔者首先以液压活塞式惯容器为研究对象,通过分析其基本的结构特征和工作原理,建立包含摩擦力、寄生阻尼力和油液弹性效应的惯容器非线性力学模型;然后,进行液压活塞式惯容器的力学性能试验,根据试验数据对非线性力学模型中的参数进行辨识,验证模型的正确性;最后,建立应用非线性液压活塞式惯容器的车辆ISD悬架模型,基于该模型进行非线性因素对悬架性能影响的研究。

1 液压活塞式惯容器结构及工作原理

1.1 液压活塞式惯容器基本结构

液压活塞式惯容器主要有主、副两个液压缸组成,其结构如图1所示。

图1是分体式液压活塞式惯容器,由主液压缸2及副液压缸7两个横截面积不同的液压缸通过连接管6连接组成。连接管6为细长软管,副液压缸活塞8的一端点与质量块10焊接固联。

1-上吊耳;2-主液压缸;3-主液压缸活塞;4-主活塞杆;5-下吊耳;6-连接管;7-副液压缸;8-副液压缸活塞;9-副活塞杆;10-质量块

1.2 工作原理

主液压缸筒与主活塞杆为液压活塞式惯容器的两个端点,平动式的质量块为惯性机构,利用主副缸筒截面比形成力放大效应。当上吊耳与下吊耳之间产生相对运动时,下吊耳与主活塞杆推动主液压缸活塞向上或向下运动,主液压缸下腔与副液压缸下腔连通,由于主液压缸、副液压缸工作腔内充满油液,在压差的作用下油液进入副液压缸推动副液压缸活塞向下或向上运动,进而由副活塞杆带动质量块上下移动获得惯容器的特征。

2 液压活塞式惯容器非线性模型

2.1 液压活塞式惯容器理论模型

为便于分析液压活塞式惯容器的主要特点,建立理论模型时,作以下假设[14]:

1) 油液在流动过程中不存在泄露;

2) 油液不可压缩,不考虑温度对油液的影响以及摩擦力。

以压缩行程为例,对液压活塞式惯容器进行受力分析,由其运动关系可得

(d1-d0)S1=d2S2

(1)

其中:d0为主液压缸的绝对位移;d1为主活塞杆的绝对位移;d2为副活塞杆的绝对位移;S1为主液压缸活塞的有效面积;S2为副液压缸活塞的有效面积。

对式(1)进行时间的求导可得

(2)

对式(2)进行时间的求导可得

(3)

根据热力学第一定律可得

(4)

其中:F为压缩行程中惯容器两端的作用力;m为副活塞、副活塞杆及质量块的总质量。

结合式(2)~(4)可得F的表达式为

(5)

2.2 非线性力学分析

理想模型中的油液不可压缩和摩擦力的忽略,均与事实不符,从而忽略了惯容器的非线性干扰。文中研究的液压活塞式惯容器非线性因素主要包括摩擦、寄生阻尼及油液的弹性效应。

液压活塞式惯容器的摩擦力主要是液压缸活塞与缸筒内腔之间的摩擦,取决于内壁材料,且摩擦力与活塞缸筒间的相对速度之间存在如下关系[13]

Ff=f0sgn(v)

(6)

其中:Ff为液压活塞式惯容器的摩擦力;f0为摩擦力幅值;sgn(v)为符号函数,当速度方向为正时,函数值为1,当速度方向为负时,函数值为-1,当速度为0时,函数值为0。

由于液压活塞式惯容器的主、副液压缸连接管是细长的橡胶软管,因此在惯容器工作过程中油液的流动会产生寄生阻尼力Fd,寄生阻尼系数可以用等效阻尼系数c来线性表示,且寄生阻尼力存在如下关系

Fd=cv

(7)

油液的弹性效应是由于空气等介质融入导致的,在油液受到压力时发生体积变化,这种变化会产生一个附加的弹性力作用在惯容器上。油液的弹性效应可以用等效的弹簧刚度kf来线性表示,且油液的弹性力Fk与两端点的相对位移有如下关系

Fk=kf(x1-x2)

(8)

其中:x1和x2分别为惯容器下端点和上端点的位移。

通过上述对各非线性因素的影响分析及等效模型建立,从而得到了如图2所示的液压活塞式惯容器非线性力学模型。

图2 液压活塞式惯容器非线性模型Fig.2 Nonlinear model of the hydraulic piston inerter

根据图2所示的非线性力学模型,可以得到惯容器输出力Fr的数学表达式为

(9)

其中:b,c,f0,kf分别为惯容器的惯质系数、等效阻尼系数、摩擦力幅值及等效弹簧刚度。

3 惯容器非线性模型参数辨识

3.1 惯容器力学性能试验

本次力学性能试验在如图3所示的美国INSTRON8800数控液压伺服激振台上进行,所需的惯容器输出力信号和位移信号由激振台自带的传感器获得。试验时采用正弦激励,具体的试验参数如表1所示。

1-底座;2-液压缸;3-激振头;4-液压活塞式惯容器;5-连接托盘;6-横梁;7-夹载箱;8-滚动直线导套副;9-上夹具;10-下夹具

表1 试验参数Tab.1 Test parameters

3.2 模型参数辨识

由于试验台架因素,试验时液压活塞式惯容器的上端固定,因此x2取值为0。

为确定摩擦力的幅值参数,选择激振频率为0.1 Hz的位移输入,因为在该频率下,惯容器两端点间的相对速度与相对加速度很小,可以忽略软管的寄生阻尼力和油液弹性效应的影响,此时摩擦力对惯容器的性能响应起主要作用[15],性能响应曲线如图4所示。

图4 0.1 Hz性能响应曲线Fig.4 Performance response curve at 0.1 Hz frequency

如图4所示,0.1 Hz的性能响应曲线呈明显的方波性质,等大反向的力是由于摩擦力的方向发生了变化,这也验证了前文所建立的摩擦力性质的数学模型和惯容器在低频摩擦力起主要作用的结论,且从图4中可以估计出摩擦力的幅值约为500 N。

为进一步确定非线性力学模型中的其他参数,采用基于Matlab/Simulink模型的参数辨识工具箱,优化目标函数如式(10)所示,参数辨识工具箱设置如表2所示,求取使得J(θ)最小的θ值。

表2 参数辨识工具箱设置Tab.2 Parameter identification toolbox setting

(10)

其中:θ为代辨识参数的集合;Fr(n)为理论计算力的数值;Fs(n)为试验测得力的数值。

将正弦激振频率输入的试验数据作为样本进行辨识,参数辨识结果如表3所示。

表3 非线性模型参数辨识结果Tab.3 Parameter identification results of the nonlinear model

根据表3的辨识结果可知,等效阻尼系数c为1 293 N·s/m,等效弹簧刚度kf为709 kN/m,并给出了在10 Hz位移输入下的力学响应对照曲线,如图5所示。

图5 10 Hz性能响应曲线Fig.5 Performance response curve at 10 Hz frequency

从图5中可以看出,液压活塞式惯容器的试验输出与理论输出吻合良好,证明所建立的非线性力学模型的准确性,参数辨识结果可靠。

4 ISD悬架非线性特性影响研究

文中选择简单三元件结构[16]的悬架结构作为研究对象,基于此建立如图6所示的悬架模型,其中悬架的阻尼器与惯容器串联。

图6 ISD悬架非线性模型Fig.6 Nonlinear modeling of ISD suspension

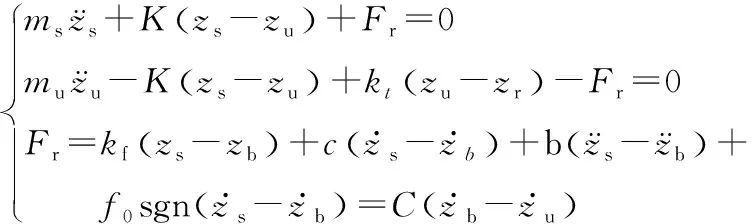

根据图6所示的模型,以系统的静平衡位置为原点,依据牛顿第二定律可得系统的运动微分方程如下

(11)

其中:ms为簧载质量;mu为簧下质量;K,C分别为悬架的弹簧刚度和阻尼器系数;Fr为惯容器的输出力;zs为簧载质量的垂直位移;zu为簧下质量的垂直位移;zb为惯容器的垂直位移;zr为路面输入的垂直位移。

根据式(11)所示的ISD悬架非线性数学模型,搭建了Simulink仿真模型,仿真时长为10 s,采样间隔为0.005 s,采用随机路面作为系统的位移输入,路面不平度的拟合时域表达式[17]为

(12)

其中:zr(t)为路面的位移输入;f1为下截止频率;n0为参考空间频率;u为车速;Gq(n0)为路面不平度系数;w(t)为均值为0的白噪声。

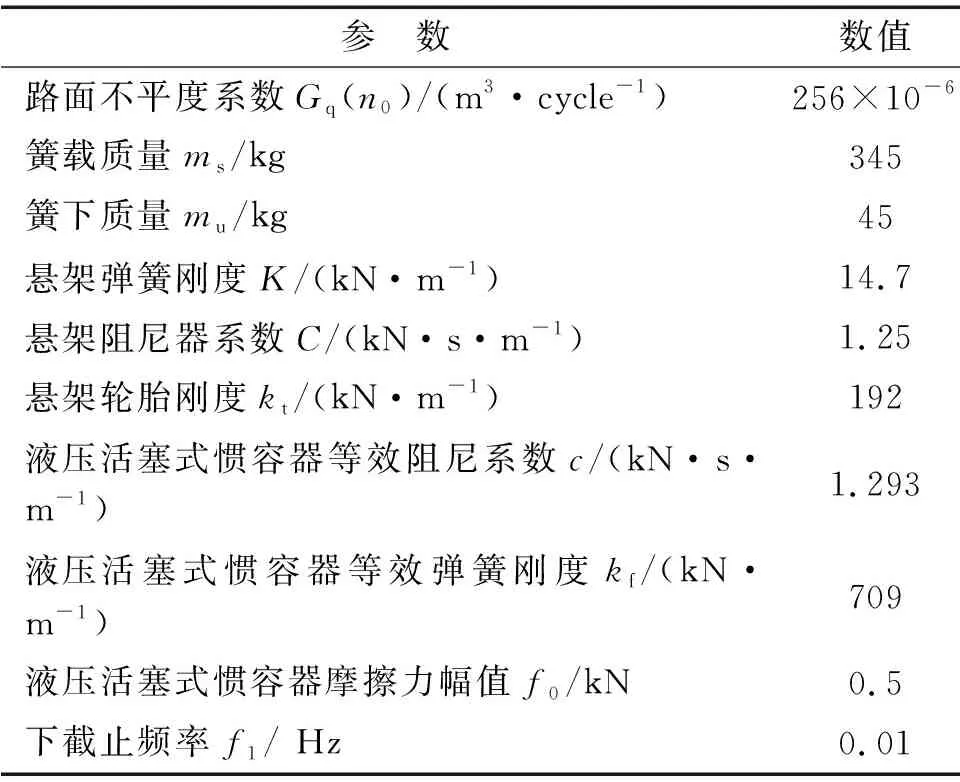

仿真参数采用一款成熟的传统被动悬架,阻尼、弹簧刚度优化后用相同路面激励仿真车辆ISD悬架的线性与非线性悬架性能指标,参数如表4所示。仿真计算20 m/s下的车身加速度、轮胎动载荷和悬架动行程数值,以及时域转化成频域的功率谱密度,仿真结果如图7,图8所示,相应的均方根值如表5所示。

表4 仿真模型参数Tab.4 Parameters of the simulation model

从图7和表5中可以看出,引入非线性因素的简单三元件车辆ISD悬架同线性该结构悬架相比,除车身加速度均方根值增加5%,影响了车辆行驶平顺性外,轮胎动载荷均方根值和悬架动行程均方根值均有所减小。从图8的频域角度可以看出,非线性因素对悬架轮胎动载荷和悬架动行程功率谱密度影响集中在低频段,表现为线性ISD悬架低频处峰值略高于非线性ISD悬架。

图7 非线性和线性悬架性能指标对比图Fig.7 Comparison of performance between nonlinear and linear suspension

图8 非线性和线性悬架功率谱密度对比图Fig.8 Comparison of PSD between nonlinear and linear suspension

表5 悬架性能指标均方根值Tab.5 RMS of suspension performance

5 结束语

笔者进行了液压活塞式惯容器装置的性能试验,并考虑了摩擦力、寄生阻尼和油液弹性效应的影响,完成了液压式活塞式惯容器的非线性建模及参数辨识,仿真曲线与试验曲线拟合良好,验证了所建模型的准确性和辨识方法的可靠性。文中建立了包含液压活塞式惯容器非线性的车辆ISD悬架模型,仿真对比发现,非线性因素的引入会使轮胎动载荷和悬架动行程均方根值指标略微减小,车身加速度均方根值指标增加,车辆行驶平顺性降低,可为后续的非线性控制研究提供参考。