硅烷浸渍技术提高浑河闸护坦板耐久性的试验研究

2020-12-08

(辽宁省水利水电勘测设计研究院有限责任公司,辽宁 沈阳 110006)

1 引 言

混凝土因其原材料取材方便、价格低廉而成为目前应用最广泛的人工材料,但其长期耐久性能却受到环境条件的制约。由于混凝土服役环境的不同,影响其长期耐久性能的主要因素各不相同,总结起来主要有冻融破坏、有害离子的侵蚀、碳化、碱骨料反应等[1-5]。

对于未开始建造的混凝土结构,可以通过优化配合比等建造高性能混凝土以提高其长期耐久性能,但对于已经建造成型的混凝土工程,如何通过一定措施提高其长期耐久性能,延长现有混凝土结构的服役寿命是一个亟待研究的课题。研究表明,水的存在是造成混凝土结构破坏的一个关键因素,例如有害离子侵蚀、冻融破坏和碱骨料反应的发生都必须有水的参与,因此,如何有效控制水分侵入混凝土成为提高其耐久性能的一个重要研究方向。目前防止水分进入混凝土内部的主要措施根据作用方式的不同可以分为封闭型和渗透型两大类。封闭型防水剂通过在混凝土表面形成一个保护层以防止外界水、有害离子等有害物质进入混凝土内部,但保护层的存在同样阻止了混凝土内部的水分向外挥发,所以当混凝土内部水分挥发形成水蒸气时,产生的蒸汽压力就足以破坏保护层与混凝土之间的黏结,导致保护层最终从混凝土表面脱落而丧失保护作用,这类防水材料常见的有环氧胶泥、环氧涂料类。渗透型防水剂主要通过渗入混凝土内部,与混凝土中物质产生反应而形成憎水层以达到防止外界水分进入的目的,目前应用较多的这类材料主要是硅烷类。浸渍类硅烷产品的原理是因为硅烷特殊的小分子结构,能够穿透混凝土表层而进入混凝土内部,能在不改变混凝土孔隙透气性的前提下在内部毛细孔壁形成一种烷基憎水薄膜,而且处理后的混凝土表面张力要低于水的表面张力,这样会产生一种毛细逆气压现象,使混凝土孔隙表面由亲水性变为疏水性,能有效地阻止内部孔隙对水的毛细吸收作用,从而达到长期有效的防水效果。处理后的混凝土在具有防水特性的同时不堵塞毛细孔,具有防水效果又能使混凝土正常“呼吸”,混凝土孔隙保持开放,不影响气体和水蒸气的扩散,能够保持混凝土内外压力的平衡,不会因为水分蒸发产生水蒸气而导致混凝土内部产生应力。

本文依托实际工程案例,研究了既有混凝土结构在喷涂了异丁基三乙氧基硅烷(SP-205)后硅烷浸渍深度、吸水率、氯化物吸收量降低效果及氯离子在不同深度处的分布特点,为类似工程的应用提供了参考依据。

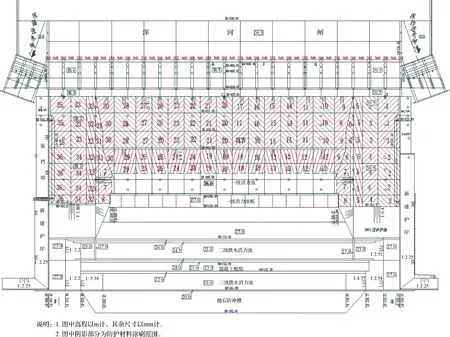

图1 浑河闸护坦板防护涂层平面

2 工程概况

本次工程对象为位于浑河中下游的浑河闸,该水闸距离大伙房水库75km,是沈阳城市防洪的出口控制断面,承担着沈阳城市的防洪任务。2015年,辽宁省水利厅开展了辽宁省水工混凝土结构质量控制与耐久性提升关键技术研究项目,依托于该项目子课题之一辽宁省水闸混凝土结构质量控制与耐久性提升技术研究项目,开展了浑河闸护坦板提高防渗防腐抗冻耐久性防护涂层研究,经过前期实验室室内试验和资料收集与调查整理,对比了9种防护材料,并于2015年9月12日经过专家论证,最终选取了SP-205硅烷作为浑河闸护坦板防护工程的备选材料,2015年9月对浑河闸护坦板进行了硅烷喷涂现场试验,试验结果良好,2015年11月1—4日对浑河闸护坦板正式进行了硅烷喷涂现场施工,施工喷涂面积共计16909m2,详细施工范围见图1。

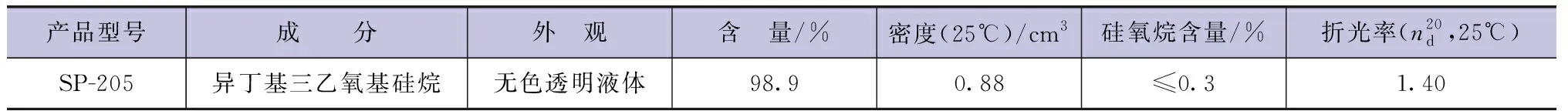

本项目所用硅烷为高纯度的异丁基三乙氧基硅烷(SP-205),其基本性能指标见表1。

表1 SP-205基本性能指标

3 试验结果及分析

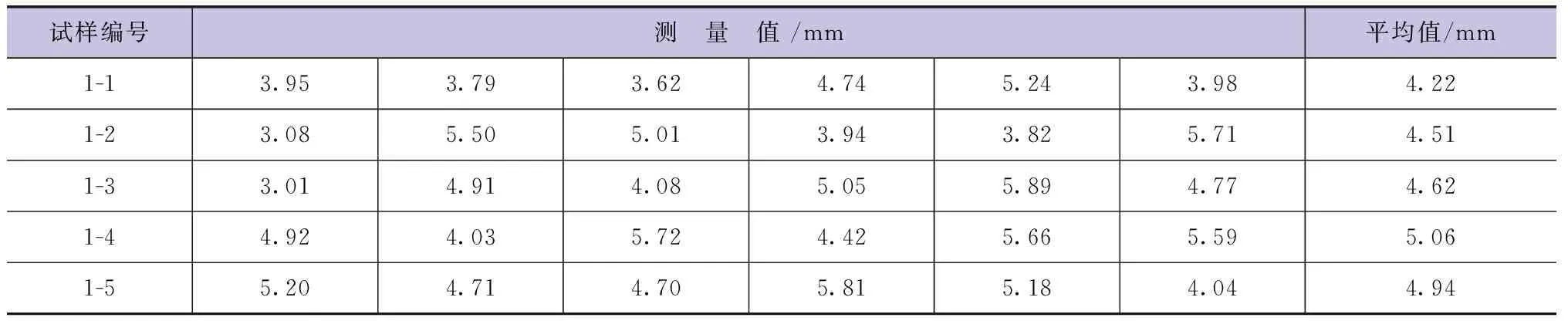

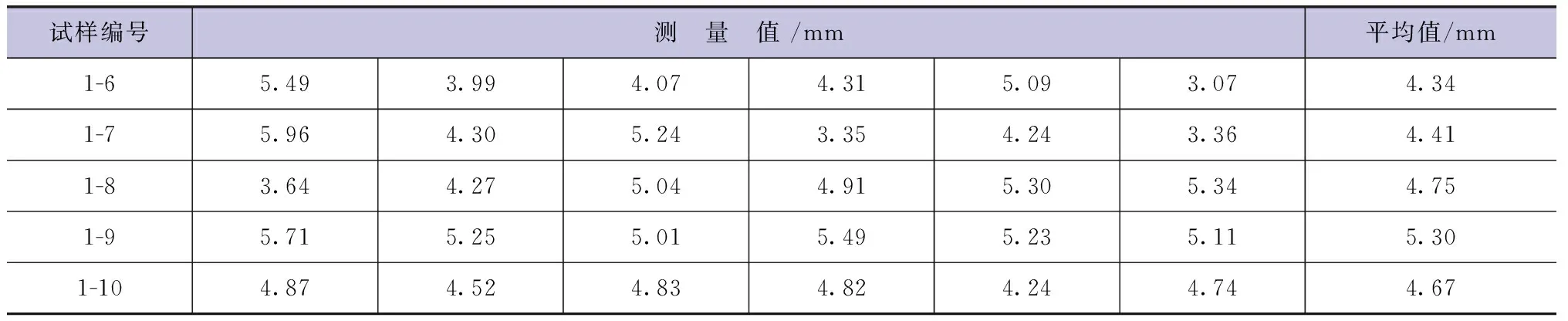

3.1 浸渍深度试验

依据《海港工程混凝土结构防腐蚀技术规范》(JTJ 275—2000),硅烷浸渍深度试验采用染料指示法[7],具体操作如下:将芯样在40℃烘箱内烘干24h,利用压力机将试样沿直径方向劈开,然后涂刷诺丹明B,最后应用游标卡尺测量浸渍深度(见图2)。依据规范,试验部位混凝土硅烷浸渍深度应达到3~4mm。在施工结束后,10个样品浸渍深度平均值为4.22~5.30mm,详细检测结果见表2。

图2 游标卡尺测量浸渍深度

表2 硅烷浸渍深度检测结果

续表

3.2 吸水率

将芯样加工为满足试验条件的试样后,晾干,然后在试样除原表面外,其余面包括原表面上小于5mm的周边,均涂以无溶剂环氧涂料,待环氧涂料完全干透后,将所有试样放在40℃烘箱内烘干48h,见图3。在适当的容器底部,放置多根直径100mm的玻璃棒,将这些芯样原表面朝下放在这些玻璃棒上,注入23℃的水,使水面在玻璃棒上1~2mm,以5min、10min、30min、60min、120min和140min的时间间隔,取出芯样,称重后立即放回去,直至完成所有这些间隔时间的测试。吸水率平均值的计算是将每一个时间间隔的吸水增量,折算为吸水高度(mm),然后以吸水高度为纵坐标,以该时间间隔平方根为横坐标作图,取该关系直线的斜率(mm/min1/2)为吸水率值[6]。

本次试验中10个芯样的吸水率为0.0031~0.0098mm/min1/2,详细检测结果见表3。

图3 吸水试验

表3 吸水率试验详细检测结果

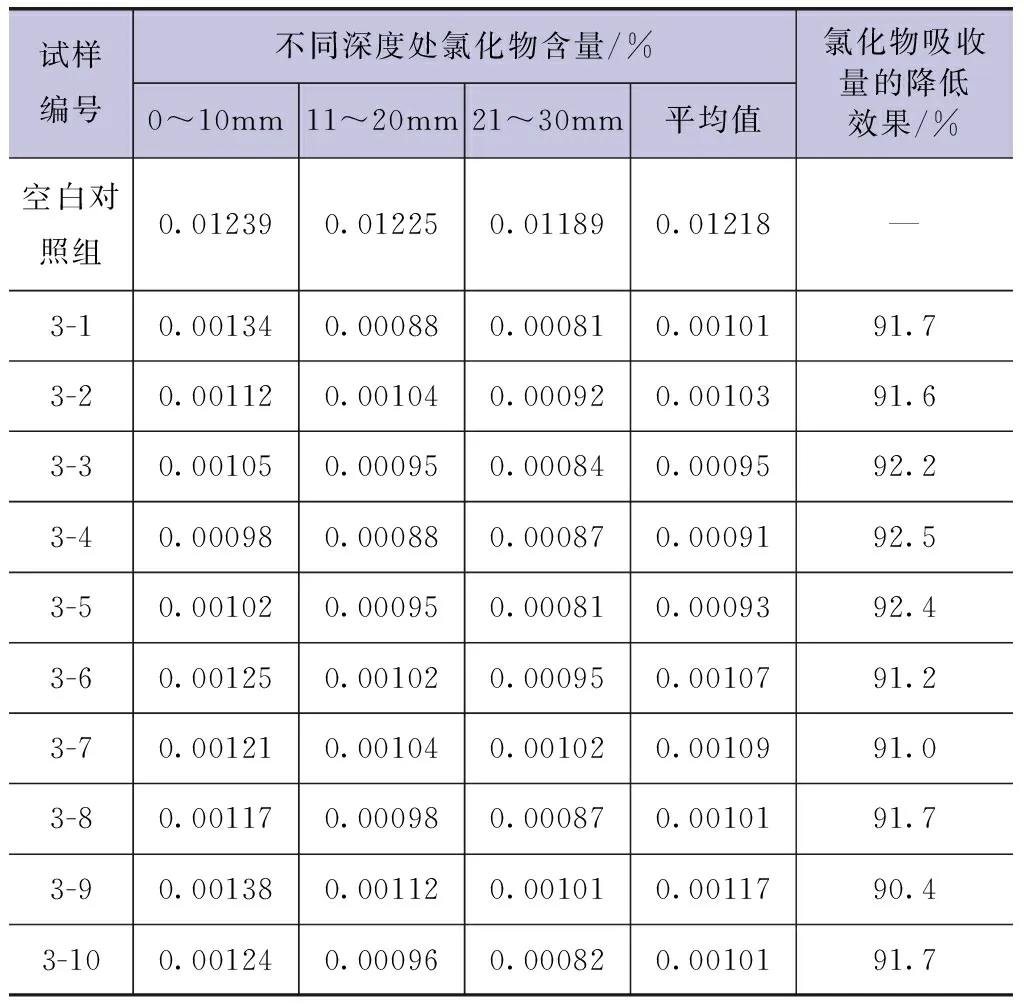

3.3 氯化物吸收量的降低效果

依据《海港工程混凝土结构防腐蚀技术规范》(JTJ 275—2000),喷涂硅烷养护10d后,钻取芯样进行氯化物吸收量的降低效果测试,测试时,除芯样原表面外,其余各面包括原表面上小于5mm的周边,均涂以无溶剂环氧涂料加以密封。将芯样原表面朝下放在合适的容器中,注入温度为23℃的5mol的NaCl溶液,其液面在芯样上10mm。24h后取出芯样,在40℃下烘24h,然后从该芯样的深度2mm处切片,弃去该切片,将原芯样上的新切面磨到深度为10mm,按现行行业标准《水运工程混凝土试验规程》(JTJ 270—1998)的混凝土酸溶性氯化物含量测定法分析所得粉样的氯化物含量[6-7]。在深度为11~20mm和21~30mm处,重复上述程序。本次试验中10个芯样的氯化物吸收量的降低效果为90.4%~92.5%,详细检测结果见表4。

表4 氯化物吸收量的降低效果检测结果

3.4 氯离子渗透情况试验

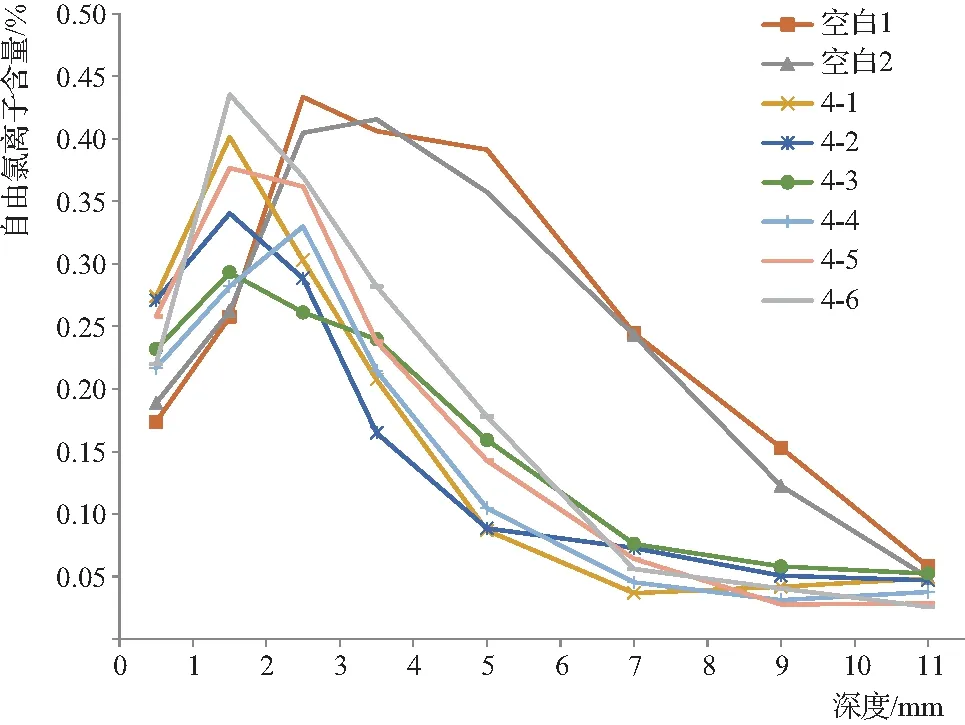

在进行混凝土氯化物吸收量降低效果测试的同时,随机选取了2个空白试样和6个喷涂SP-205硅烷试样,依照NTBuild443中规定的高浓度盐溶液浸泡法测试了试样不同深度处自由氯离子的含量。试验采用混凝土打磨机对芯样进行逐层打磨研粉,方向垂直于氯离子渗透面。深度在小于等于4mm的范围内每1mm取一个试样,即0~1mm、1~2mm、2~3mm、3~4mm各取一个试样;深度大于4mm的范围内每2mm取一个试样。分析试验数据时,以所取范围内的中值坐标为试样代表深度,即2~3mm范围内试验代表深度为2.5mm,4~6mm范围内试验代表深度为5mm。所取试样都要经过0.63mm的方孔筛,取样后分别按照《水运工程混凝土试验规程》(JTJ 270—1998)中7.16节(混凝土中砂浆的水溶性氯离子含量的测定)和7.17节(混凝土中砂浆的氯离子总含量测定)化学滴定的方式测试每个试样中的自由氯离子含量及总氯离子含量,结果用氯离子占混凝土质量百分比来表示。测试结果见图4。

图4 芯样不同深度处自由氯离子含量

分析试验数据可知,与空白试验对比,硅烷浸渍能够有效地降低氯离子向混凝土内部的扩散速度。在0~2mm范围内,空白试样的氯离子含量要小于硅烷浸渍试样的含量,而在深度大于2mm后,硅烷浸渍试样中自由氯离子含量明显小于空白试验。分析原因主要是因为喷涂硅烷后,在硅烷浸渍深度范围内会产生的一个保护层,能够有效地阻挡或减缓水分及其中有害离子向内部扩散的速度,进入硅烷浸渍试验表层的氯离子由于不能向内部迁移扩散而富集在表层,因此表现为硅烷浸渍试样表层氯离子含量较空白试验高而内部明显低的现象。

4 结 论

通过以上试验,可以看出对既有混凝土结构在进行硅烷浸渍处理后,可以大幅降低混凝土的吸水性,有效阻挡或减缓有害氯离子向内侵蚀扩散的速度。对处于严寒沿海地区的既有混凝土结构,硅烷浸渍处理技术是提高其抗冻性能、抗氯离子侵蚀性能的有效技术途径,且具有施工简便、不改变现有结构外观形状的特点,具有良好的推广应用价值。此外,该技术若能结合混凝土配比优化及其他防渗防腐方法,也可以较好地提高处于较恶劣环境中混凝土构筑物的耐久性及使用寿命。