某型飞机复合材料壁板穿孔的结构修理研究

2020-12-08赵东平褚昱博

王 博,赵东平,李 锋,李 荣,王 飞,褚昱博

(西安航空学院 飞行器学院,西安 710077)

纤维增强复合材料因其可设计性强、比强度大以及比刚度高等优点,已越来越广泛地被应用于飞机构件中[1]。飞机在使用过程中受到自然环境或意外冲击的作用,难免会造成复合材料构件的损伤,导致损伤部位的强度降低,危及飞行安全[2]。因此,需及时对受损的复合材料构件进行修理,保证飞机的正常飞行。

目前对于纤维增强复合材料的修理主要有:贴补法、挖补法和螺接外补强板三种方法[3]。其中,贴补法主要针对气动外形要求不严的结构;挖补法施工困难、修理周期长,难以在外场条件下进行施工。而螺接外补强板法不仅内外场都适用,且该方法有较为显著的优势:在施加拧紧力矩后,螺纹连接为层合板提供了横向约束,可以有效地阻止预先存在的分层的扩散[4]。因此,本文以某型飞机复合材料壁板穿孔修理为例,采用螺接外补强板法,给出壁板穿孔的修理方案,利用有限元软件分析修补处的受力情况,验证修理方案的合理性。从而为同类飞机构件的修理提供理论依据和技术支持。

1 某型飞机复合材料壁板穿孔情况与修理方案

1.1 某型飞机复合材料壁板穿孔情况

某型飞机的穿孔损伤出现在垂直尾翼的固定后缘壁板处,如图1所示。该处壁板为碳-环氧树脂材料,型号为T300/5280,铺层厚度为10 mm,共40层,每层0.25 mm。在使用过程中,固定后缘壁板的第4号壁板由于操作不当,导致壁板中间部位出现了一个不规则的穿透性损伤孔,第4号壁板的尺寸为480 mm×290 mm,穿孔的尺寸为75 mm×90 mm,壁板的厚度为10 mm,具体如图2所示。

图1 某型飞机垂直尾翼固定后缘壁板

图2 第4号壁板穿孔损伤

1.2 某型飞机复合材料壁板穿孔修理方案

穿孔损伤处的壁板为碳-环氧树脂材料,采用螺接外补强板法进行修理。由图2可知复合材料壁板穿孔为一不规则形状孔,其极限尺寸约为75 mm×90 mm。经锉修后,将其锉修成80 mm×100 mm的矩形方孔,并在四个角倒上半径为15的圆角,如图3所示。

图3 壁板锉修图

对于该类材料在进行螺接修理时,通常采用铝合金或钛合金作为补强板的制作材料。相比于铝合金材料,钛合金材料与碳-环氧树脂材料接触不会产生电化腐蚀,比铝合金的热膨胀系数低,其热应力和残余应力也相对较低,故补强板考虑采用钛合金材料来制作[5]。钛合金种类繁多,对各牌号钛合金特性及应用范围分析之后,选用的钛合金材料牌号为Ti-6Al-4V,补强板的厚度取8 mm。

修补复合材料壁板时,考虑到复合材料抗冲击韧性较低,用螺栓进行连接时,不能将螺母直接拧在复合材料壁板上,以免对壁板造成损坏。因此需要在复合材料壁板下加一块垫板用来拧螺母。该垫板应由对称的两部分组成,以适应单面安装的要求。垫板材料选用与补强板相同,即Ti-6Al-4V,垫板的厚度同样取8 mm。

螺接外补强板法修理的过程中,螺栓的类型、规格以及材料的选择都需明确。选择合适的螺栓能够有效保证修理后的强度要求,本文选用的螺栓类型为普通螺栓,其结构简单、拆卸方便。为了防止螺栓材料与碳-环氧树脂材料之间发生电化学腐蚀,螺栓选择钛合金材料,具体牌号为:Ti-6Al-4V。

取螺栓的排数m=2;边距c=2d=20 mm;排距a=2.5d~3.5d=3d=30 mm;螺距t=3~8d=5d=50 mm。由此可计算出补强板的长和宽l=4c+2a+80=220 mm;b=3t+2c=190 mm。最终得到补强板的尺寸为220×190 mm。垫板的尺寸可以参考补强板尺寸来制作,同时为了减少重量,可在其上开出与壁板锉修孔大小相同的孔。补强板与垫板如图5、6所示。

图5 补强板

将壁板上不规则穿孔锉修成矩形方孔,选好螺栓类型,计算出补强板和垫板的具体尺寸,按螺栓的排布形式在壁板、补强板和垫板上钻好螺孔,利用螺栓将三块板子装配在一起就完成了壁板穿孔的修理,如图7所示。

(a)装配图正面

(b)装配图背面

2 壁板修复后的有限元分析

为了验证复合材料壁板穿孔修理方案是否可行,利用有限元软件对修复后的结构进行受力分析,模拟飞机在飞行过程中壁板和螺栓的受力情况。本文所采用的有限元分析软件为HyperWorks,其分析的大致流程分为前处理、求解和后处理三大部分[8]。其中前处理部分的网格划分工作是有限元分析的核心,网格质量的优劣决定了有限元分析的准确性。求解是利用求解器根据前期的数据条件进行运算得到一系列结果[9]。后处理就是将求解器运算得到的结果进行可视化显示。

2.1 壁板的有限元分析

首先将建立好的三维模型导入前处理软件(HyperMesh)中,该三维模型结构由复合材料壁板、钛合金加强件以及连接件组成,由于该复合材料壁板与钛合金加强件为板壳结构,故使用2d网格划分,并在其后为该2d网格属性附加一个实际厚度,最终划分好的网格总数为7553。壁板的有限元模型如图8所示。由于连接处的螺栓为体结构,不适于采取2d网格划分,为了方便操作,故将连接处的螺栓去掉,将螺栓孔上最外轮廓边线上的点连接起来集中在中心一点上,并约束其六个方向的自由度,用以模拟该处的螺栓连接[10],如图9所示。

图8 壁板有限元模型

图9 有螺栓孔约束图

划分结构网格后,开始设置结构的材料参数、单元属性等。因壁板为复合材料,还要设置铺层角度、铺层厚度等参数。复合材料壁板共有40层,每层厚度为0.25 mm,铺层顺序为[-450/00/450/900]。

将材料属性等数据编辑好之后,对模型设置约束以施加载荷,该复合材料壁板处于飞机的垂尾上,由其受载形式可知所受到的载荷主要为面内的拉压载荷。通过查阅手册可知某型飞机飞行时壁板的最大工作载荷为1473kg/m2,对有限元模型施加载荷,模拟飞机飞行时壁板的受力情况[11]。在前处理完成之后,利用OptiStruct求解器进行求解。最后将所得到的结果导入后处理软件(HyperView)中进行可视化显示,得到装配结构的位移云图、拉应变云图、压应变云图以及剪切应变云图,如图10所示。

(a)位移云图

(b) 拉应变云图

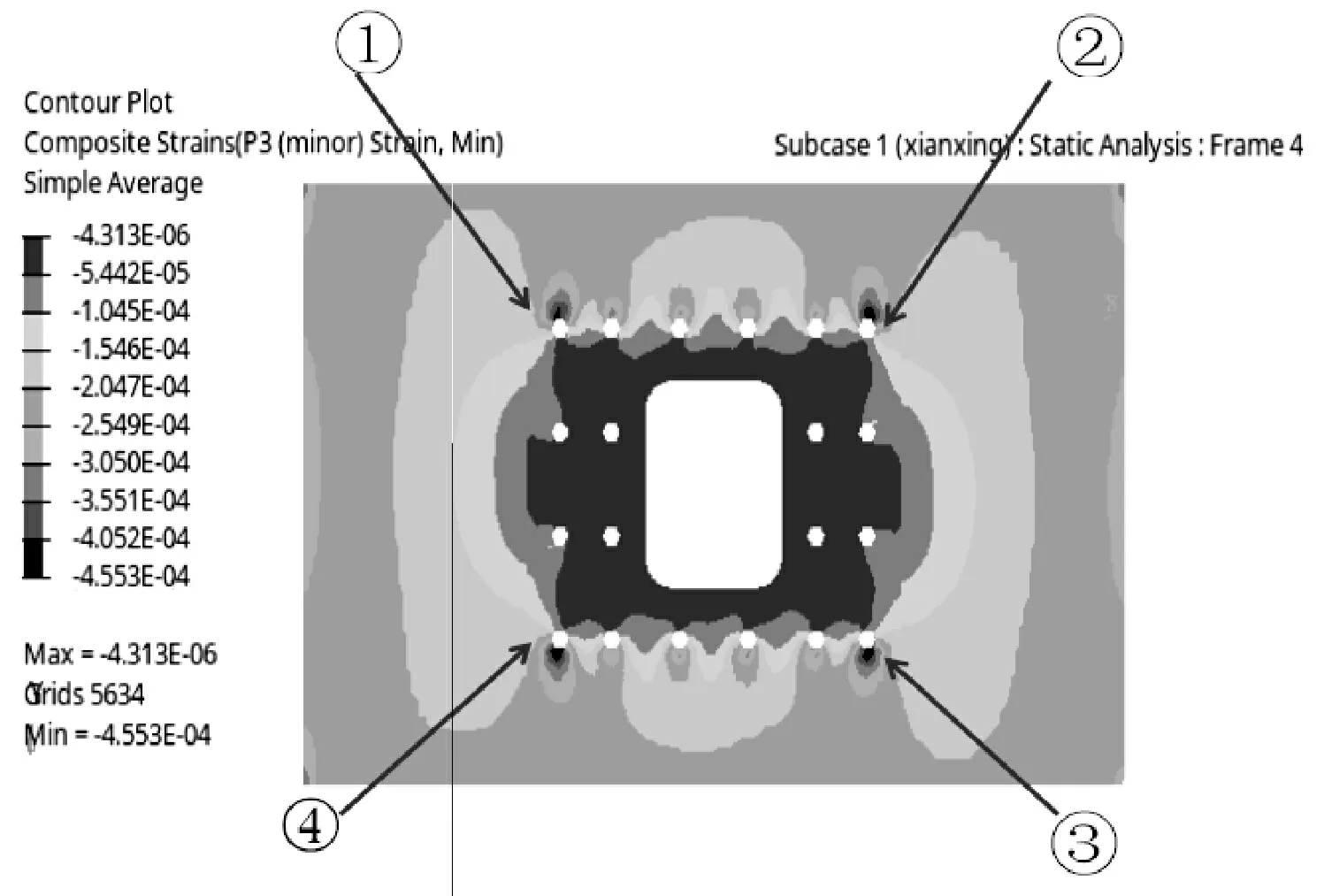

(c) 压应变云图

(d) 剪切应变云图

由图10(a) 位移云图可以看出,装配体在受载后最大位移出现在边缘处,最大值为0.046 mm,逐渐向内缩小到零。由于复合材料其内部是各向异性的,故不能用其所受应力来判断结构强度的合理性,应该由结构的应变来判断。由图10(b)拉应变云图可以看出,最边上的四个螺栓孔①、②、③、④处应变较大,最大应变为266.6(微应变)。由图10(c)压应变云图可以看出,最边上的四个螺栓孔①、②、③、④处应变较大,最大应变为455.3(微应变)。由图10(d)剪切应变云图可以看出,同样可以看到最边上的四个螺栓孔①、②、③、④处应变较大,最大应变为577.4(微应变)。根据云图分析可知,修复后的壁板在工作载荷作用下位移和应变都特别小,证明壁板结构强度可靠。

2.2 螺栓的有限元分析

本研究中螺栓为连接件,连接复合材料壁板与钛合金加强板。因此,螺栓的强度与稳定性很大程度上也会影响结构的强度。螺栓在受剪和受拉时添加的约束以及载荷形式不同,当螺栓受剪时,可以对螺栓的两端进行约束,在中间施加径向载荷,如图11(a)所示。当螺栓受拉时,可以对螺栓的一端进行约束,再在另一端施加轴向载荷,如图11(b)所示。

(a)螺栓受剪

(b) 螺栓受拉

由壁板的工作载荷1473kg/m2计算出单个螺栓上施加的剪力为42.7N,螺栓的许用剪切应力[τs]=480 MPa。螺栓所受拉力的大小与对其所施加的预紧力有关,查阅资料可知该处螺栓所受到的预紧力Q=1200N,螺栓的许用拉伸应力[σs]=825 MPa[12]。根据有限元分析得到螺栓的剪切应力云图和拉伸应力云图,如图12所示。

(a)螺栓剪切应力云图

(b) 螺栓拉应力云图

由图12(a) 可看出,在规定载荷下,螺栓的最大剪切应力为0.46 MPa,远小于螺栓的许用剪切应力[τs]=480 MPa。由图12(b) 可看出,在规定的拉力下,螺栓的最大应力为21 MPa,远小于螺栓的许用拉伸应力[σs]=825 MPa。

根据有限元软件模拟飞机飞行时壁板的受力可以看出,壁板的位移和应变以及螺栓受到的最大应力值都在许用范围内,证明了修理方案的合理性。

3 结语

(1)本文采用螺接外补强板法对复合材料壁板的穿孔损伤进行修理,能够很好地恢复受损壁板的强度。

(2)利用有限元软件模拟分析飞机飞行时壁板的受力情况,证明了修理方案的合理性。

(3)所采用的修理方法和修理方案,可为飞机维修人员提供参考,从而提高工作效率。