伺服同步送料系统在剪切生产线中的应用

2020-12-04马学成刘玉兵

马学成 刘玉兵

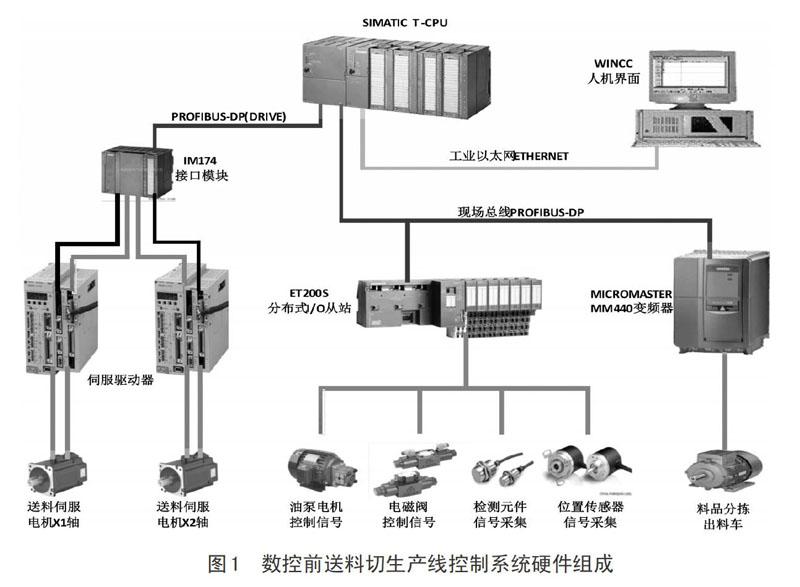

摘要:数控前送料剪切生产线是重型汽车制造行业中金属板材下料的主要设备,对成品板料精度和整线加工效率要求很高。该生产线控制系统以西门子T-CPU为主控制器,采用分布式从站的模块化结构,通过PROFIBUS-DP总线技术,组成了一套高精度、高效率的自动控制系统。本文结合数控前送料剪切生产线详细介绍了基于西门子T-CPU的伺服同步送料控制系统的硬件组成、软件系统、工作原理、系统配置等。

关键词:剪切生产线 送料 T-CPU 伺服同步

中图分类号:TM351

0.引言

随着道路交通运输业的发展,大吨位重型汽车近年来增长趋势迅猛,重型汽车生产线中对金属板材的下料工艺提出了新的要求。新型金属板材下料设备在精度和效率大幅度提升的同时,还必须满足超长、超厚和高强度板材的下料需求。

国内外金属板材加工行业内,对于超长、超厚和高强度板材的下料基本都采用剪切成型的方式,且向着高精度、高效率的方向发展。中低端数控系统已不能满足当前市场对板材剪切生产线的控制需求,高端数控系统价格昂贵,且系统开放性较差,在该行业内不能被广泛使用,所以研发一套适用于超长、超厚和高强度金属板材剪切生产线的控制系统显得尤为重要。

新型金属板材剪切生产线控制系统的核心就是解决超长、超厚板材剪切时的自动送料问题。传统的单伺服电机驱动双出轴减速机的同步送料方式已不能满足用户对加工板料的精度要求,因此,如何处理两个(或多个)伺服电机在运行过程中速度和位置的同步问题才是关键所在。本文以西门子T-CPU为主控制器,结合PROFIBUS-DP(Drive)总线的时钟同步特性,有效解决了双伺服电机同步送料的技术难题,实现整套设备控制系统集成化,自动化和信息化。

- 数控前送料剪切生产线控制系统

数控前送料切生产线控制系统以西门子T-CPU(SIMATIC Technology CPU)为主控制器,通过PROFIBUS-DP总线实现了主站与远程I/O从站、驱动器接口模块(IM174)、S7控制器等从站模块之间的数据通讯;由工业以太网(Ethernet)实现了控制系统与上位工控机之间的无缝集成;基于WinCC软件和VB语言的人机界面,实现了生产工艺流程的实时显示、故障诊断、操作向导、状态监控等。

1.1系统硬件组成

数控前送料切生产线控制系统硬件组成如图1所示:

西门子T-CPU(SIMATIC Technology CPU)是该控制系统的主控制器,他将PLC的逻辑控制功能和运动控制功能及传动装置参数化功能融合为一体,组成了一个集SIMATIC PLC控制器和Technology运动控制器的双核CPU系统。他提供了逻辑控制的同时,还提供了多轴联动运动控制、压力控制、液压轴的控制功能,是一种实用性很强的多功能控制平台。T-CPU还包含一个符合PLCopen标准的功能块库,可直接使用现成的运动控制指令,实现复杂的运动控制任务。

T-CPU硬件包括DP(MPI)和DP(DRIVE)连个接口。DP(MPI)接口用于连接SIMATIC附加组件,如PC、远程I/O从站、S7控制器等,实现DP接口模式下扩展网络的组态。DP(DRIVE)接口可直接连接西门子驱动控制器,也可通过IM174(驱动器接口)模块连接第三方驱动器,实现位置、速度、多轴同步等控制功能。

IM174是一个接口模块,用于控制模拟驱动器或第三方带有模拟接口的驱动器。每个模块可以输出4路独立的模拟量给定信号,最多可以控制四个带有模拟设定值接口的驱动器。每个轴有一个TTL或SSI编码器,也可用作没有编码器的步进驱动器。

IM174模块与T-CPU之间通过PROFIBUS-DP(Drive)总线连接,最大通讯速率可达12Mbit/s,其时钟同步特性有效且高质量的保证了控制系统的高精度和稳定性。

1.2系统软件介绍

数控前送料切生产线控制系统主控制器T-CPU是在SIMATIC可编程逻辑控制器标准软件包STEP7(V5.5 SP4)和选件包S7-Technology V4.2的基础上进行组态和编程的。该系统通过SIMATIC WinCC(Windows Control Center V7.0)软件将生产现场的重要数据(如设备状态、位置、压力等信息)通过画面方式显示在计算机屏幕上,供操作人员检查和操作,实现了人机交互。

STEP7编程软件是一个用于SIMATIC可编程逻辑控制器的组态和编程的标准软件包。该软件提供了在线和离线编程的功能,对PLC控制程序进行上传、下载在线监控,实现符号编辑器、硬件诊断、编程语言、硬件组态、网络组态等。利用STEP7 可以方便地创建一个自动化解决方案。

S7-Technology 是一个选件包,用于组态 T-CPU 的运动控制功能,在安装后完全集成到 STEP7中。其安装包括的工具有工艺对象管理、S7-Tech库、S7T Config等。工艺对象管理工具用于创建和删除工艺DB、设置其参数,以及调用工艺对象管理工具来重命名工艺DB或分配不同的块编号。S7-Tech 库与符合 PLCopen 标准的工艺功能兼容,在用户程序中作为功能块来调用,使用这些功能控制运动控制命令。在S7T Config 中组态执行运动控制任务所需的工艺对象,S7T Config中集成了驱动器的 STARTER 功能,實现了驱动器的参数化。

WinCC组态软件提供了一种人机交互的方式,实现了对控制系统的监视控制和生产数据的管理。WinCC软件集成的Microsoft SQL server,可以方便的对数据进行归档操作;同时还集成了工厂智能,极大提高生产数据透明度,并通过SIMATIC Information Server 进行全面的数据分析和报表制作,这项功能使得用户可以很直观的看到控制系统的运行过程,并可以进行远程操作;全集成自动化的理念,为用户提供了开放式标准,大大简化了集成过程,提高了用户的编程效率。

2. 基于T-CPU的伺服同步在控制系统中的应用

在T-CPU软件系统中,“同步轴”概念的提出使得控制多个伺服电机同步运行成为可能。“同步轴”是在控制多个轴同步运行时,以其中一个轴的控制数据或实际反馈数据为主轴提供控制基准,其余各轴为从轴按照比例系数或预设曲线进行同步跟随,实现各轴速度及位置的同步控制。

基于T-CPU的多轴同步控制系统中,T-CPU是其主控制。主控制器通过控制IM174接口模块输出的±10V模拟量来控制各轴的运行速度和方向,各轴实际位置和速度反馈传感器(编码器)通过IM174接口模块以脉冲形式反馈给主控制器,主控制器根据实际反馈值计算出控制命令值传送至IM174接口模块,IM174接口模块输出±10V的模拟量控制各轴的速度和方向,组成一个闭环控制系统。IM174模块与T-CPU之间通过PROFIBUS-DP(Drive)总线进行数据交换,其时钟同步特性和12Mbit/s通讯速率有效且高质量的保证了系统的精度和稳定性。

该系统包含X1和X2两个伺服轴,以X1轴为主轴,X2轴为同步跟随从轴。在实际运行中,将速度和位置设定值赋给主轴X1,从轴X2同时获得相同的速度和位置的所有设定值。在动态控制过程中,从轴X2跟随主轴X1的主控值,主控值和从轴X2的位置之比按照一比一计算,从而实现了X1轴和X2轴的同步运行,即实现了两个伺服电机的同步运行。图2给出了基于T-CPU的伺服同步控制系统结构图。

3. 基于T-CPU的伺服同步控制系统软件配置

3.1系统硬件组态

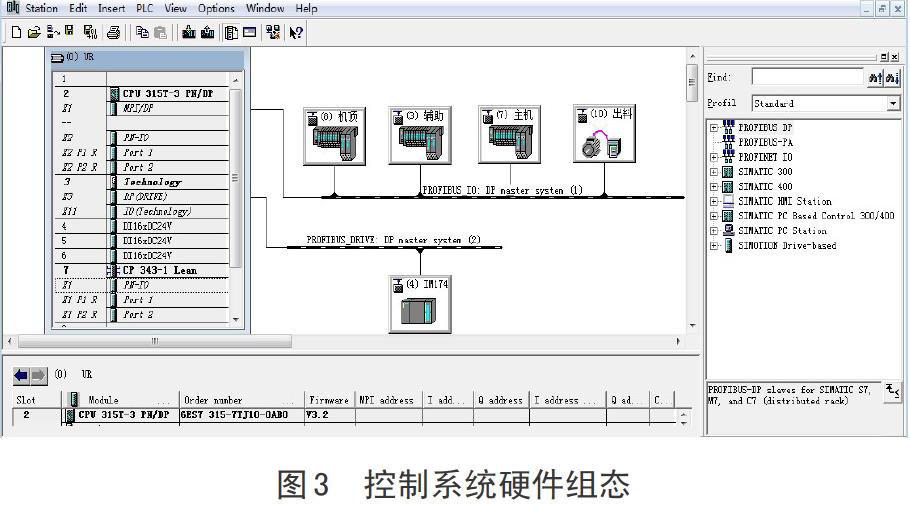

该系统硬件组态在STEP7软件的HW config中,具体组态过程如下:

1在SIMATIC管理器中创建一个新项目并添加一个SIMATIC300站点;

2在SIMATIC300站点PROFIBUS DP总线上组态各远程I/O从站并设置参数;

3在SIMATIC300站点PROFIBUS DRIVE总线上组态IM174接口模块,如图3:

4硬件组态中双击IM174接口模块对IM174 DP从站参数化,如图4:

5编译并保存。

3.2组态电气轴

1在STEP7软件中打开选件包S7-Technology 创建工艺数据块;

2打开S7T Config并在浏览器中双击“插入轴”(Insert axis);

3定义轴名称(该系统为X1轴和X2轴),并勾选速度控制(speed control)和定位(Positioning)工艺,该系统中X2轴为跟随轴,需勾选(synchronous operation)选项;

4设定轴类型、电机类型,分配驱动器接口和编码器接口;

5配置编码器参数,点击(Finish)完成电气轴组态,如图5:

3.3机械系统组态

1在S7T Config浏览器中打开已组态的电气轴,双击(Mechanics)选项进行机械系统参数设置,如图6:

2在(Limits)选项中设置速度限制、急停减速度,组态和启用限位开关的监视;

3在(Control)选项中组态轴的位置控制并调整动态响应;

4在(Homing)选项中组态回原点模式、速度,如图7:

3.4工艺功能编程

该系统工艺功能编程在STEP7软件中实现,由于增加了S7-Technology运动控制功能库,可在STEP7软件的OB35中直接调用同步控制需要的功能块,使得控制程序得以简化。伺服同步控制系统所需工艺功能块如下:

1启用/禁止轴(MC_Power FB401);

2故障确认(MC_Reset FB402);

3正常停止(MC_Halt FB405);

4回原点(MC_Home FB403);

5预设速度运行(MC_MoveVelocity FB414);

6绝对定位(MC_MoveAbsolute FB410);

7启动齿轮同步(MC_GearIn FB420)。

本文对伺服同步控制系统的软硬件组态及工艺功能块做了详细介绍,对于伺服同步运行的参数设定、状态监控、报警记录等通过安装在工控机上的WinCC软件实现,控制系统的逻辑程序在STEP7中编写,这里不再详细介绍。

4.结束语。

以T-CPU为主控制器的伺服同步控制系统,能够有效解决实际生产中两个

(或多个)伺服电机同步运行的问题。该系统运行稳定可靠,定位精准,系统开放性强,可根据不同用户的生产需求编写最优的运行程序。

参考文献

[1]王东明等 .基于T-CPU的多缸电液比例同步控制系统的研究与应用.制造技术与机床

[2]闻邦椿主编.机械设计手册(第5版),機械工业出版社。2010.01

[3]SIEMENS.SIMATIC T-CPU功能介绍及使用

[4]SIEMENS.SIMATIC工程工具S7-Technology功能手册

[5]SIEMENS.SIMATIC分布式 I/O PROFIBUSI模块IM174设备手册

[6]SIEMENS.SIMATIC S7-300 CPU 315T-2DP设备手册

作者简介:马学成,男,甘肃天水人,讲师,主要从事控制系统设计和工业机器人系统集成。