灌木切割粉碎一体机结构设计与仿真分析*

2020-12-03李智强闫文刚李志昊郭世杰解静涛彭志鑫

李智强 闫文刚 李志昊 郭世杰 解静涛 彭志鑫

( 1. 内蒙古工业大学机械工程学院,呼和浩特 010051; 2. 中国兵器工业集团北奔重汽技术中心,包头 014032)

灌木在我国土地荒漠化的治理过程中具有突出的作用,而且也是经济建设不可缺少的重要资源,尤其是在内蒙古地区,灌木林面积近 800 多万 m2。按照生长周期计算,当灌木种植期达到 3~5 年,需进行一次平茬复壮[1-2]。用于灌木资源收割加工的机械主要有灌木平茬机、灌木削片机和灌木粉碎机3 种[3-9]。国外对于灌木机械的研究较早,美国D&M Machine Division 公司研制了先进高效的Slashbuster系列铣削式灌木收割机;巴西研制了新型悬挂式灌木收割机[11-12]。随着技术的发展,国内对于营林机械的重视程度越来越高,很多高校与研究所对各类营林机械进行了改进[13-17]。比较典型的营林机械有XDNZ-2008 型自走式收割机和4MG-200 型灌木联合收割机,但整体研究相对于国外较晚[18-25]。此外,国内灌木类机械总体工作效率低,品种单一且缺少一体机类机械。为了提高营林作业效率,加强对灌木类资源的利用,本研究将灌木的切割与粉碎过程结合,设计了一种灌木切割粉碎一体机。

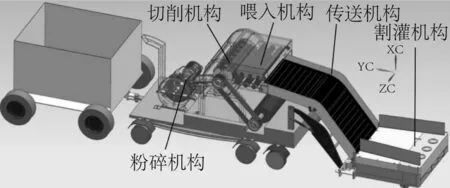

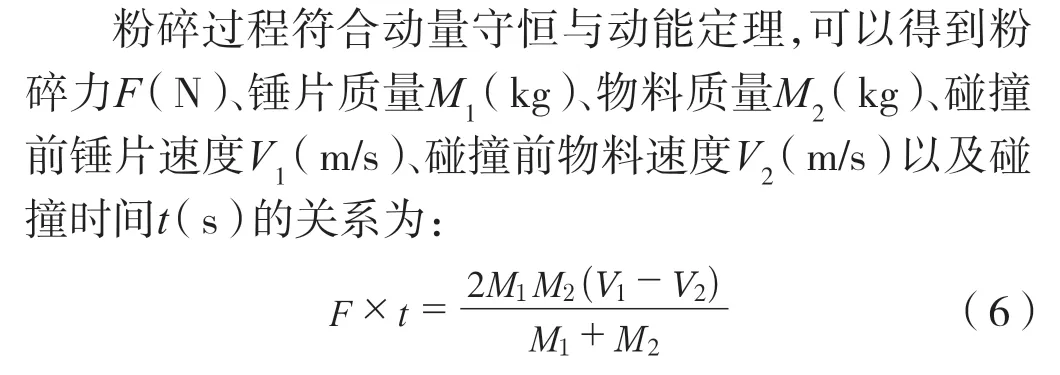

1 整机结构与工作原理

灌木切割粉碎一体机整机模型如图1 所示,主要包括割灌机构、传送机构、喂入机构、切削机构和粉碎机构。割灌机构通过锯片切削实现对灌木的平茬作业,灌木倒伏后,通过传送机构,将枝条送到喂入机构。喂入机构的上下辊子相向转动,对灌木枝条形成一个勾拉的力,将灌木枝条强制送入切削机构。切削机构的动力来自于外部电机,通过刀辊上的动刀片与刀片支架上的定刀配合,完成削片动作,削出的灌木料,通过箱体下方的落料口落入粉碎机构。粉碎机构的主轴上装有粉碎锤片,锤片跟随主轴转动,对灌木片进行粉碎,粉碎后的灌木料通过筛片落下。

图1 灌木切割粉碎一体机整机建模图Fig.1 Overall drawing of shrub cutting and pulverizing integrated machine

2 关键结构设计与改进

2.1 割灌机构设计

图2 为灌木切割粉碎一体机的割灌机构,主轴旋转通过锥齿轮传动带动中间轴转动,再通过传动齿轮带动上下两个轴转动,从而带动刀片一起转动,达到割灌的目的。

割灌锯片刀头种类有三角刀头、十字刀头、圆锯片等。本研究选用刃口滑切角为53°的圆锯片割刀。经计算,割灌机构选用 Y200L-1-2 型三相异步电动机作为动力输入源,此时锯片的转速为2 865 r/min。此外,在割灌机构底部设置仿形机构,以提高机构的通过性,在割灌机构顶部设置倒人字导板,以保证灌木枝条可有序地送到输送带。

图2 割灌机构Fig.2 Cutting irrigation par

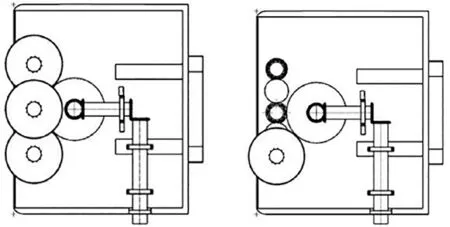

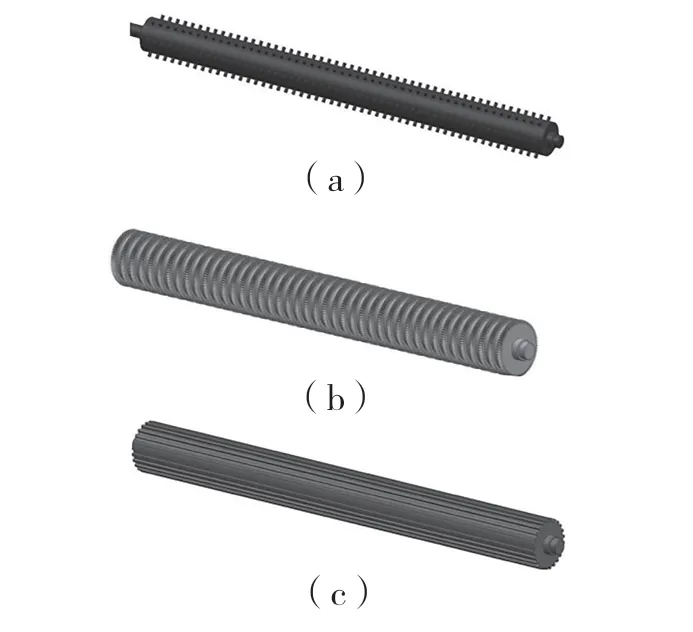

2.2 切削机构与喂入机构设计

2.2.1 切削与喂入机构工作原理

灌木枝条经过输送带通过喂入机构送至切削部分,进入后续加工。如图3 所示,削片主轴转动带动刀辊部分转动,通过刀辊上的动刀和定刀的配合完成对灌木枝条的切割。其中喂入机构由上喂入机构和下喂入机构组成。上喂入机构有3 个不同喂入辊子,根据灌木的结构和生长特性,第一喂入辊的表面设计为点凸式,结构如图4(a)所示,凸起的柱状结构可以很好地勾住灌木枝条,将枝条顺利喂入;第二喂入辊采用沟齿式喂入辊,结构如图4(b)所示,该结构抓取性良好,不易被枝条缠绕;第三喂入辊必须拥有很好的压紧性能,所以将末端辊子设计为图中4(c)所示的方齿形辊子。

图3 切削与喂入机构图Fig.3 Cutting and feeding mechanism

图4 喂入辊结构图Fig.4 Structure diagram of feeding roller

2.2.2 刀辊结构设计与运动校核

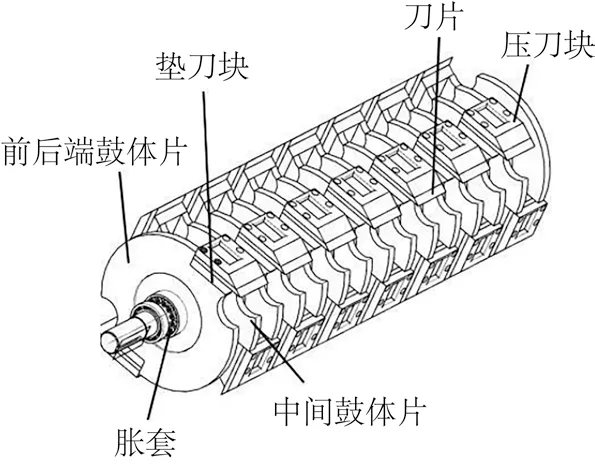

图5 刀辊装配图Fig.5 Knife roll assembly

本研究所设计的开式刀辊结构如图5 所示,刀辊前后端鼓体片采用花键安装在主轴上,用于限制刀片组整体位置,垫刀块安装于刀片支架上,起到垫起刀片减少支架磨损的作用。切削刀片安装在垫刀片上,用压刀块紧固,各个刀片支架之间由花键间隔套固定距离,刀片采用螺旋排列的方式。

刀辊是否能正常工作直接影响到灌木切割粉碎一体机的整体性能,因此需要对刀辊进行运动校核。

所选电机的转矩为70 979 N·m,大于刀辊工作时所需转矩,满足使用要求。

2.3 粉碎机构设计

2.3.1 粉碎机构工作原理

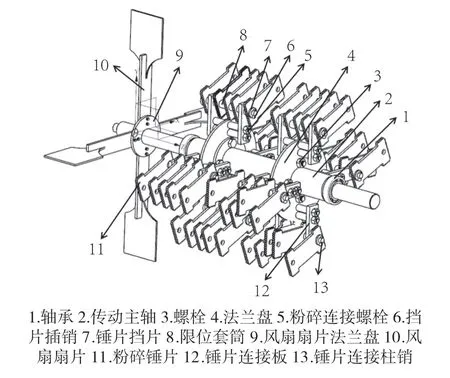

粉碎机构结构如图6 所示,电机的动力经弹性套柱销联轴器传至粉碎主轴,通过主轴带动相关部件共同转动。扬升机构的风扇采用和主轴同轴设计,简化了整体结构并且节省能耗。为提高粉碎效果,在粉碎室的上箱体安装有耐磨板,锤片通过筛片和耐磨板的配合对削片料进行粉碎。通过对粉碎机构理论生产力的计算,该机构选用Y132M-4 三相异步电动机作为动力源。

图6 粉碎部分结构示意图Fig.6 Schematic diagram of crushed part structure

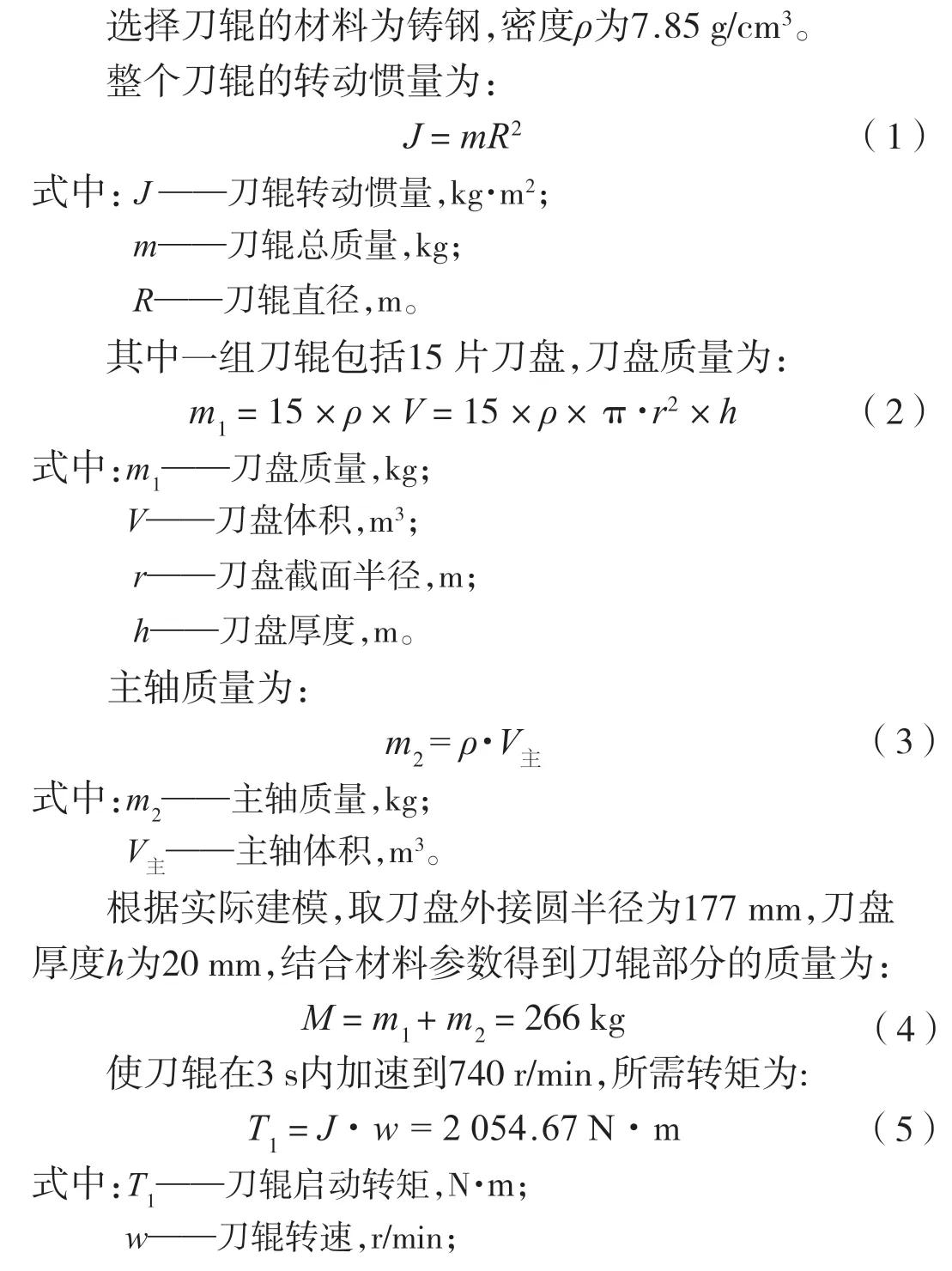

2.3.2 粉碎室的优化设计

图7 粉碎室环流层比较Fig.7 Comparison of circulation layers in pulverizing chambers

传统的圆形粉碎室经常会出现物料环流层,物料环流层的存在会造成粉碎效率低下,能耗高,粉碎室内温度高。因此对粉碎室结构优化的主要方法就是破坏粉碎室内的物料环流层。本设计中,粉碎室被改进为水滴形的异形室,如图7 所示。水滴形粉碎室可以有效破坏物料环流层,提高粉碎机构的生产效率,减小能耗。

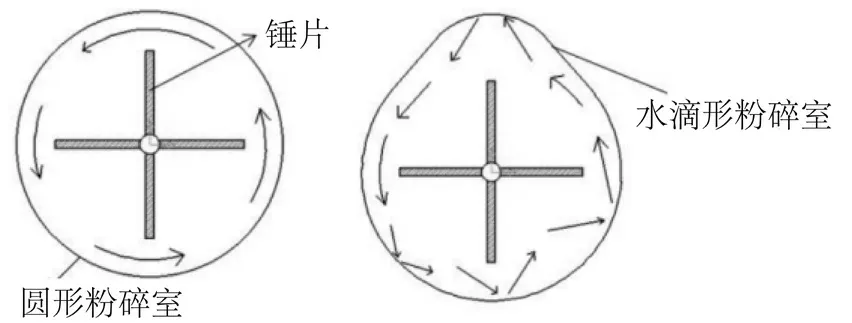

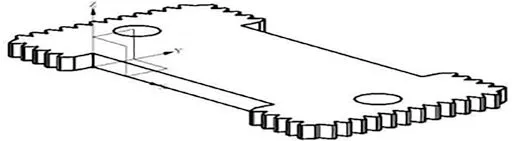

2.3.3 粉碎核心部分结构

灌木切割粉碎一体机的粉碎系统核心部分主要包括:风扇扇片、粉碎锤片、传动主轴、限位套筒、法兰盘、锤片连接板和锤片连接柱销等部件,如图8 所示。

所有锤片通过连接柱销连接在锤片连接板上,锤片之间的距离通过限位套筒进行控制。锤片连接板通过两个粉碎连接螺栓和长限位套筒连接在法兰盘上。每个法兰盘均匀布置4 组锤片。当传动主轴高速运转时,带动锤片进行转动,此时的整个转子结构可看做为一个惯性轮机构,当外部的喂入量发生变化时,转子机构依靠惯性轮的储能和释能特性,保证粉碎部分运转平稳。

图8 粉碎部分转子结构示意图Fig.8 Schematic diagram of rotor structure of comminute part

2.3.4 粉碎锤片优化设计

由此可知,增大粉碎力F,可以从增大锤片质量和锤片末端线速度两方面考虑。

图9为传统锤片示意图。对于传统锤片,为了增加粉碎效率,采用增加锤片长度和厚度的方法来增加锤片的质量。但增加锤片长度,会使锤片容易产生偏让,机器的振动和噪声会增大;增加锤片厚度又会阻碍物料的轴向移动,产生与锤片侧面接触的无效摩擦,影响锤片使用寿命。

图9 传统锤片Fig.9 Traditional hammer

图10 新型锤片Fig.10 New type of hammer

本研究设计出一种新型工字型锤片,其结构如图10 所示。相比于传统锤片,工字型锤片端部体积增大,加大了接触部的体积,减小了中间不直接参与工作部分的尺寸。改进后的锤片,既可以提高锤片对物料的冲击率,又可大大增加锤片末端的线速度,提高粉碎效果。所设计的锤片,采用对称双孔结构,一片锤片在不修补情况下可以利用 4 次,使用寿命也比传统锤片提高了4 倍。同时,将T型锤头设计为齿板式,加大了锤片与物料之间的接触面,从而提升粉碎效果。

3 基于ADAMS的运动学仿真

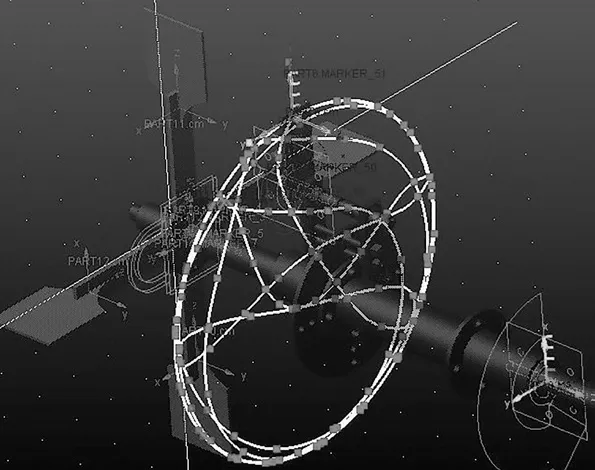

3.1 粉碎机构运动学仿真

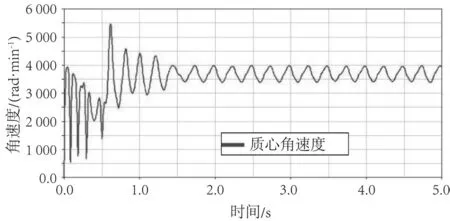

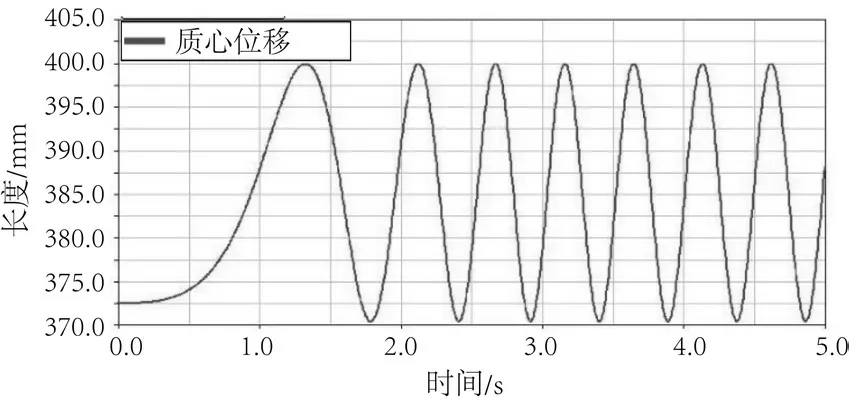

对粉碎机构简化后导入ADAMS软件中,对其添加约束与驱动,为主轴添加转速v,从0~4 000 r/min稳定增加,为保证仿真结果接近实际,在锤片与锤片柱销及锤片与套筒之间添加摩擦力。

仿真后得到锤片的运动轨迹如图11 所示。在锤片式粉碎机从电机启动到主轴转子达到稳定工作这一过程中,锤片是由静止状态快速转变为围绕主轴作圆周运动的状态。

锤片与销轴进行铰接,每片锤片均可看作是以销轴作为悬点的单摆,当转动动作开始后,销轴与锤片连接处绕主轴旋转。可得锤片运动过程存在两种运动的结合,一种是粉碎锤片整体绕主轴转动,另一种是锤片以悬点为基础绕销轴做单摆运动。

图11 粉碎锤片运动轨迹Fig.11 Motion track of crushing hammer

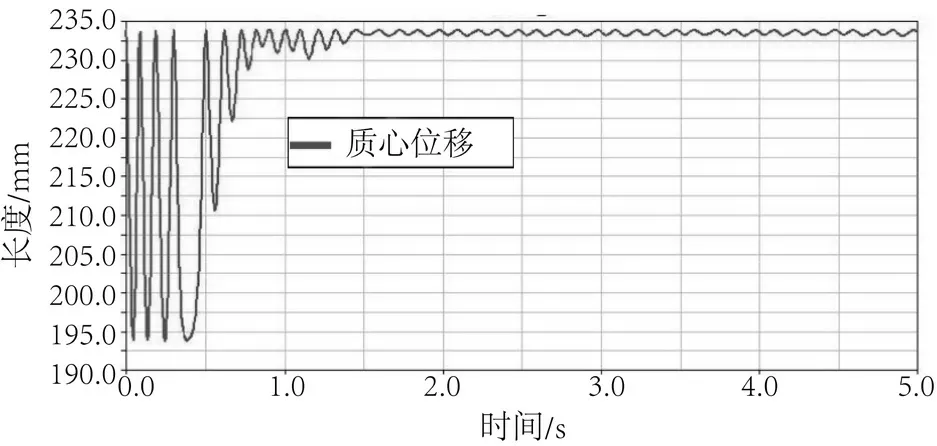

仿真后得到锤片质心位移规律如图12 所示,锤片质心角速度变化规律如图13 所示。结合锤片的运动轨迹图,可以发现,锤片的运动是平稳的,在0 s到1.5 s这段时间,粉碎部分处于启动阶段,主轴开始旋转,带动锤片一起转动,但是由于锤片锤头质量集中,因此锤片运动存在滞后,锤片的转动角速度存在较大的波动,在这期间,锤片的运动轨迹是不规则的。在1.5 s以后,锤片的波动逐渐减小,最后达到平稳的工作状态,整个粉碎锤片的仿真运动过程与实际工作过程极为接近。

图12 锤片质心位移规律图Fig.12 Mass center displacement diagram of hammer

图13 锤片质心角速度变化规律图Fig.13 Chart of angular velocity change of hammer center of mass

仿真结果表明,粉碎机构的设计是合理的,粉碎机构可以完成预期的粉碎工作。

3.2 切削机构运动学仿真

对切削机构的刀辊进行简化后,添加旋转驱动,使得主轴在 0~3 s 内从静止状态加速到740 r/min,并在后续时间内保持匀速转动。进行运动学仿真,得到刀片质心位移图如图14 所示。刀片速度-加速度-角加速度联合图,如图15 所示。

由图可知,削片刀整个运动过程中,运动是相对平稳的。主轴开始旋转启动,刀片跟随刀盘转动,此时的刀片处于启动加速过程中,速度及加速度变化明显,在 3 s 之后由速度及加速度图可知启动过程完毕,主轴及刀片处于平稳运动状态。

图14 刀片质心位移图Fig.14 Blade centroid position map

图15 刀片速度-加速度-角加速度联合图Fig.15 Velocity-acceleration-angular acceleration joint diagram

仿真结果表明,切削机构的设计是合理的,可以完成预期的切削任务。

3.3 割灌机构运动学仿真

对割灌机构进行简化后,添加相应的运动副、齿轮副与约束,对锯片的运动过程进行仿真分析,使锯片在0 到2 s时间内从0 r/min加速到2 856 r/min。仿真后得到刀片质心位移-速度-加速度变化联合曲线图如图16 所示。

图16 刀头质心位移-速度-加速度图Fig.16 Position-velocity-acceleration diagram of the center of mass of the tool head

刀头的运动在0到2 s的时间内处于启动加速阶段,所以在刀头速度-加速度图中,在 0 到 2 s 的时间区间内,速度-加速度曲线是一条上升的曲线。在2 s之后加速结束,启动阶段完成,机构进入平稳运动工作阶段。因此在2 s之后,速度和加速度曲线是一条近似水平线。仿真结果表明,割灌部分的结构设计是合理的,整个机构运动非常平稳,满足机器割灌作业的需求。

4 结论

为了提高灌木平茬作业的效率,本研究设计了一种灌木切割粉碎一体机,重点对割灌机构、喂入机构、切削机构和粉碎机构进行设计,同时对粉碎室和粉碎锤片设计进行优化,以提高机器粉碎效率,最后运用ADAMS软件对割灌机构、切削机构和粉碎机构进行运动学仿真,分别得到三部分中关键零件的运动轨迹、质心位置、速度、加速度和角加速度数据。结果表明,机器的设计结构合理,设计方案可行,可满足工作需求。