660MW机组中压联合汽阀卡涩问题分析及处理

2020-11-30刘振江

刘振江

摘要:针对某660MW机组中压联合汽阀卡涩问题,通过对卡涩位置、阀门结构、材质、关键间隙尺寸等因素的分析,指出该超超临界机组所选材质抗氧化性能差和阀套设计工艺缺陷引起阀门卡涩的主要原因。该厂3、4号机于2019年进行部件材质升级和工艺改造,改造后的运行结果表明,阀门实际开度和指令跟随度好,运行近一年未发生卡涩现象。本次改造有效的解决了阀门卡涩问题,该方法对同类型机组的卡涩治理问题具有重要参考意义。

关键词:中主阀;中调阀;卡涩;间隙;材质

1背景

汽轮机汽门卡涩是火电厂常见故障之一,危害极大。本文对某电厂660MW汽轮机中联门卡涩原因进行分析,判断出阀门卡涩原因。汽门卡涩可能造成机组无法正常启动,引起机组无法正常带负荷运行,或机组突然甩负荷时无法快速关闭,造成汽轮机飞车重大安全事故。某厂3、4号机运行过程中,频繁出现中压联合汽阀卡涩问题,机组存在重大安全隐患,通过分析原因并制定改造方案,中压联合汽阀卡涩缺陷得到有效治理。

2设备情况简介

某厂3、4号机为东方汽轮机有限公司生产的N660-25/600/600型号汽轮机,汽轮机型式为超超临界压力、一次中间再热、单轴、三缸四排汽、双背压、凝汽式。机组布置2台中压联合汽阀,高温再热蒸汽经汽轮机中压联合汽阀分为两路进入汽轮机中压内缸,经过导管进入汽轮机喷组膨胀做功。中压联合汽阀由中主阀和中调阀组成,二者共用一个阀座,从汽流方向看,蒸汽先后流经中主阀、中调阀后进入中压缸,二者为串联布置。每个中主阀和中调阀均设置独立的操纵机构。

3阀门卡涩情况描述

3、4号机组于2011年投产,机组投运后,中压联合汽阀多次出现卡涩情况,统计2018年1月-2019年5月,就出现11次中联门卡涩情况,严重影响机组安全运行。主要问题如下:1)中主门打闸停机后阀门卡涩开度范围为5%-10%;2)中调阀在阀门活动试验或停机过程中,多次出现卡涩,调阀卡涩开度范围多集中在4%-14%,期间一次出现中调阀打闸停机后卡在93%开度未关闭。电厂针对上述情况,运行中进行如下改进措施:1)加强卡涩汽门的活动试验频率;2)适当降低再热蒸汽温度后,阀门活动试验再进行,利用阀杆、衬套膨胀系数差,减少配合间隙过小引起的卡涩。进行上述工作后,汽门卡涩情况得到一定的缓解,但是部分卡涩缺陷仍未得到解决。

4 阀门卡涩原因分析

调速汽门卡涩一般可能存在的原因如下:1)操纵机构动作不正常,主要原因包括:油质不合格、伺服阀动作不正常、油动机盘式卸载阀因异物或密封件损坏无法建立安全油压、油动机活塞杆卡涩、操纵作各活动关节部位卡涩等原因[1]。2)汽门阀体自身各配合部件存在卡涩。

电厂通过如下工作排除阀门操纵机构存在问题:1)阀门活动试验出现卡涩情况时,对卡涩汽门进行反复活动,可改善阀门卡涩情况;2)通过对卡涩阀门进行快关,可解决部分阀门卡涩情况;3)通过降低蒸汽温度,阀门卡涩情况得到改善,再配合前2项方法,可解决大部分卡涩情况;4)汽轮机打闸机组冷却一段时间后,卡涩阀门多次出现自动关闭到位的情况;5)对机组EH油系统进行了大流量清洗,更换EH油、及伺服阀,未解决阀门卡涩问题;6)将油动机与阀杆联轴器拆开后,单独活动油动机动作正常。通过上述现象可判断操纵机构不是中联门出现卡涩的原因,且阀门卡涩情况与设备温度存在联系。针对上述情况,结合设备结构、加工工艺、设备材质,对阀门卡涩的原因进行分析如下:

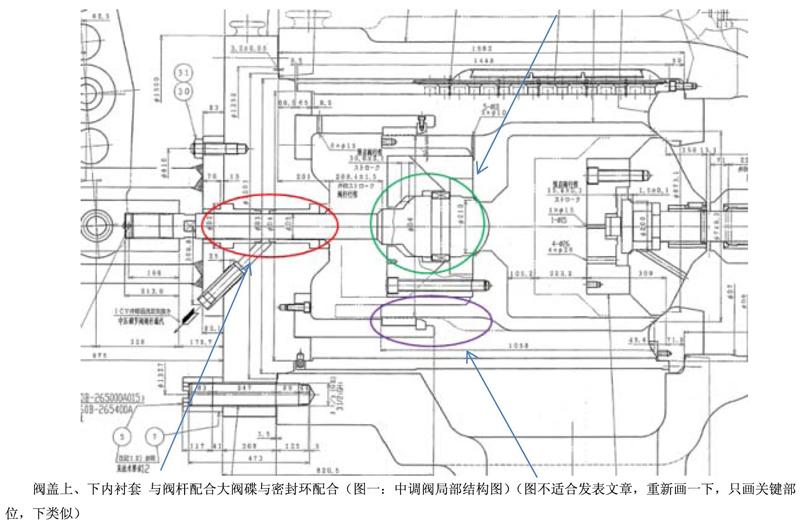

1)根據卡涩位置,结合中调阀结构形式,调节阀门卡涩开度范围在87%-97%。为大阀位卡涩,相关部位为:阀盖内衬套、大阀碟与密封环配合面;阀门卡涩开度范围在4%-14%,为小阀位卡涩,为预启行程范围内,相关部位为:阀盖内衬套、阀杆大头端与预启阀盖配合内孔、销与键槽配合部位。如图一所示:

2)根据卡涩位置,结合中主阀结构,中主门卡涩开度范围为5%-10%,为小阀位卡涩,为预启行程范围内,相关部位为:阀杆衬套、阀杆与卡环配合、卡环与止动环配合、止动环与阀杆、销与销孔、销与键槽配合部位。如图二所示:

3)根据设备结构、加工工艺、材质、运行工况,综合分析上述阀门配合部位卡涩原因如下:

a)中联大阀盖与调节阀杆配合的衬套、中主门与阀杆配合的衬套均为镶嵌分层结构的衬套,阀门的阀杆衬套设计为双层结构,内层为司太立合金薄壁筒,筒长?。内层薄壁筒外层衬套过盈装配,加工配合精度要求高,不易控制,衬套外的部件与衬套间也是过盈配合,在两层过盈装配的情况下,衬套在长时高温运行后,内衬套在交变热应力的作用下极易产生变形,使其与阀杆局部配合间隙变小,引起阀门卡涩。结构如图三所示:

b)电厂3、4号机为2011年投运机组调节阀碟、阀盖的材料选用的是2Cr12NiMo1W1V,(此材料本身的抗氧化性还可以,只是在超过566℃后抗氧化性下降)其抗氧化性相对于F91、F92材质的阀芯件较弱。在机组长期运行后,调节阀碟、阀盖表面因氧化的原因,导致其与阀套、阀杆的配合间隙减小,引起阀门卡涩。

5 阀门卡涩治理方法如下

根据上述分析,电厂利用4号机组C修窗口对中联门进行检修,制定如下改进措施:

1)完善加工工艺,由于原衬套结构为镶嵌分层式结构,热态运行下存在变形问题,加工工艺改为采用喷焊一体的衬套的工艺。优化前、后的衬套结构如图四:

电厂本次检修对4号机中调门大阀盖上、下衬套进行材质升级后,将司太立合金内衬套加工工艺升级为喷焊一体化结构。

2)原部分部件设计材质的高温抗氧化性较弱,在高温条件下一产生氧化皮,因此把相关材质升级为高温抗氧化性更好的F91、F92、GH901。(相关材质应介绍)

6 间隙调整

根据升级后材质膨胀系数优化各部件冷态安装配合间隙。具体计算方法如下:

根据热态膨胀量计算公式:δ=ξ×△t×d(这个是自由膨胀间隙,套筒应该是受限膨胀),

材质升级后,两种材质膨胀量差:δ2-δ1=(ξ2-ξ1)×△t×d。根据上述计算方法,可以算出升级材质后,尺寸不变的情况下,热态工况下新的热态间隙(最好有数值)。

根据安装冷态间隙=热态间隙+配合部件因膨胀减少的间隙,重新制定冷态安装间隙。

中调阀各冷态配合间隙如图五所示:

b)中调阀零部件更换前后热态装配间隙数据对比(表三):数据对应上图位置。

3)中主阀各冷态配合间隙如图六所示:

a)中主阀冷态装配间隙数据(表四):数据对应上图位置。(没必要过盈配合的间隙尺寸)

b)中主阀零部件更换前后热态装配间隙数据对比(表五):数据对应上图位置。

7效果

通过上述处理,机组重新启动运行后,4号机中联门工作正常,汽门卡涩安全隐患得到处理。具体见图七、图八所示:

8结论及建议

通过上述的研究和分析,得出以下结论

1)中联门的卡涩主要由以下两点原因造成:(a)由于阀门关键间隙处材质选用了2Cr12NiMo1W1V,该材料在高温下抗氧化性能较差,容易造成氧化皮增厚,导致关键间隙尺寸减小,(b)阀杆套加工工艺采用分层过盈配合,内层薄套筒变形导致间隙变小。

2)通过材料升级和工艺改进可以有效解决阀门卡涩问题,本文通过中联门卡涩问题的处理,为其他同类型机组类似问题处理提供参考经验。

[1] 寇德林, 史文玎, 程晨. 600 MW机组调速系统常见故障分析及处理对策[J]. 山西电力, 2017, (02): 51-54.

[2]胡明.汽轮机调门卡涩原因分析及防范改进措施.科技信息,2013(5)

[3]刘平,吕鹏飞.高压主汽门及调门卡涩的原因分析与防范措施[J].华电技术,2011(7)

[4]付忠广.电厂汽轮机运行与事故处理[M].北京:中国电力出版社,2007

[5]朱玉庆.汽轮机主汽阀卡涩原因分析及预防措施[J].热力发电,2007(1)

[6]郅東.工业汽轮机速关阀的故障探析及防范措施[J].电力建设,2011(2)