变桨电机制动器选型技术研究

2020-11-30饶木金胡岳

饶木金 胡岳

摘要:通过对弹簧加压制动器基本构成及其工作原理进行介绍,有效结合变桨电机现场运用工况,对异步变桨电机及永磁同步电机启停方案进行分析,提出了变桨电机制动器在启停时间、制动摩擦盘疲劳磨损、力矩稳定性及热稳定性上的相关技术要求,通过试验进行模拟测试,对变桨电机在制动器选型上提供重要的实际指导意义。

关键词:变桨电机;制动器;制动力矩;启停时间;摩擦盘;疲劳;磨损。

中图分类号:TK83 文献标识码:A

1引言

变桨距系统作为风力发电机组中控制并调整叶片桨距角装置,作为变桨距系统中执行装置的变桨电机直接关系到风力发电机组对风能的吸收利用率及整机的安全性。变桨电机在正常并网情况下具备快速响应变桨控制器指令,调节桨距角功能;在调节桨距角到指定位置后需要对桨距角进行保持;对特殊紧急工况下系统断电后需要紧急制动锁死。对此作为变桨电机重要组成部件的制动器需要配合电动机实现以上功能。目前,主流电动变桨系统有三相交流异步及永磁同步两套方案,两方案在桨距角保持上存在根本区别。近年来随着市场需求,制动器也陆续引用国内产品,但从技术验证上未能提供变桨工况下有效试验方案,对此在制动器选型上结合变桨运用实际工况,提出响应时间、制动摩擦盘疲劳磨损、制动力矩稳定性及热稳定性等相关测试技术要求,为变桨电机在制动器选型上提供有效参考。

2制动器基本结构及工作原理

变桨电机上主要使用弹簧加压式电磁安全制动器,又称电磁抱闸或电磁刹车,是一种在干式条件下工作的摩擦式直流电磁制动器,可以在失电情况下使电机轴紧急制动或正常工作停机后使电机轴保持制动状态。具有结构紧凑、响应迅速、制动平稳、性能稳定可靠、安装维修方便、寿命长久、噪音低、易于控制等优点。

2.1基本结构

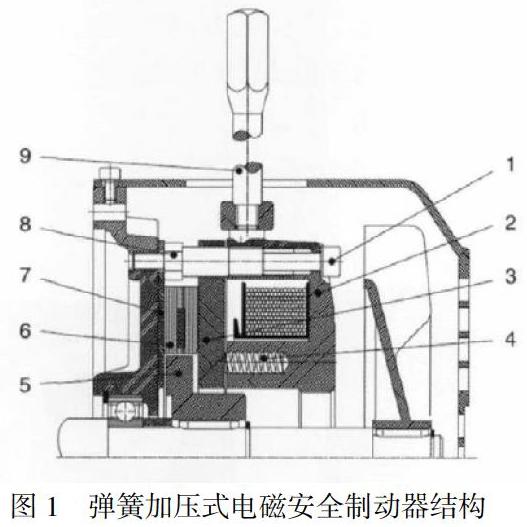

弹簧加压式电磁安全制动器的基本结构如图1所示,主要由电磁铁系统和转子系统组成。其中电磁铁系统包括电磁铁2、衔铁3、制动弹簧4等,转子系统包括轴套5和制动摩擦盘6。将制动器用螺钉1安装在电机座或对偶摩擦盘7或法兰上。调节定距螺管8使衔铁和磁铁之间的气隙保持在额定值。

2.2工作原理

弹簧加压式电磁安全制动器的制动力来自弹簧,电磁力用于解除制动。制动器失电时,电磁铁2的线圈失去电磁力,压缩弹簧4依靠自身的弹力将衔铁3和制动摩擦盘6压向对偶摩擦盘7,正随电机轴旋转的摩擦盘与衔铁和对偶摩擦盘产生摩擦力而使制动器制动、电机轴停止转动。制动器接通直流电后,电磁铁的线圈产生一个电磁场,衔铁在电磁力的作用下,抵消弹簧力被吸引到电磁铁上,使衔铁与制动摩擦盘分离,制动器制动被释放,电机轴可以带着摩擦盘正常旋转。

3变桨运行工况

目前,主流电动变桨系统有三相交流异步及永磁同步两套方案。三相交流异步变桨系统采用转差频率控制,在桨距角进入死区后需要制動器抱闸锁死,在该工况将制动器将出现频繁启停。永磁同步变桨系统采用id=0的矢量控制方式,在风电机组并网情况下制动器均处于释放状态。

3.1启停时间

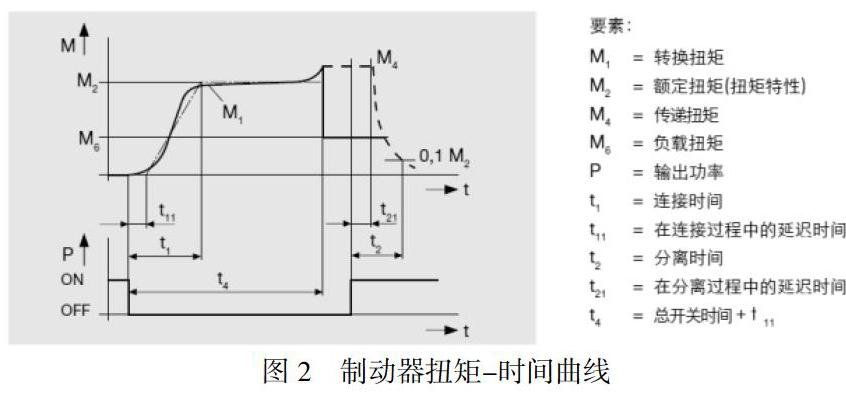

变桨距系统接收桨距角指令到变桨距轴承开始动作时间规定要求不大于200ms,对此制动器分离时间t2需要完全保证在200ms以内,如图2所示。

变桨距系统大部分时间抱闸处于零速抱闸,即变桨电机转速为零后增加一段时间延时后进行抱闸。该需求下对制动器连接时间t1无特殊要求。当变桨距系统处于失控状态,无法正常调节到指定位置时将以一定速度向安全限位开关选择,进行硬件回路断电,保证桨叶处于安全状态。紧急顺桨速度以不大于10°/s计算,限位撞铁有效距离以5°计算,要求t1最大不应超过0.5s,否则将出现变桨距系统无法硬件断电,桨叶乱转。

3.2制动摩擦盘疲劳磨损

变桨距系统正常工作条件下存在以下几种工况疲劳磨损:

(1)变桨电机正常运行工况下,制动器处于分离状态,制动摩擦盘跟随电机轴旋转,由于轮毂处于360°旋转,受重力及振动作用,制动摩擦盘处于高速低摩擦力下长期磨损。

(2)变桨电机启动过程中由于电机输出力矩时间小于分离时间t2,在电机输出力矩大于制动器制动力矩时,制动摩擦盘处于低速下短时磨损。在三相交流异步方案中较为常见,永磁同步方案中可以忽略。

(3)变桨紧急撞限位停机时,需要制动器依靠制动盘将整个系统惯量进行制动,制动摩擦盘处于高速大扭矩下短时磨损。

(4)极限工况下,变桨电机输出力矩大于制动器制动力矩,当变桨电机制动回路故障时,变桨电机直接带动抱闸状态下的制动盘旋转。

3.3力矩稳定性

由于变桨运行安全性要求,对制动器提出了制动力矩稳定性要求。如环境温度、湿度变化对制动力矩影响;对于零速制动及紧急制动下制动器静态力矩、动态力矩存在差异;新出厂产品及经历制动盘疲劳磨损后制动力矩偏差等。以上方面制动力矩稳定性都关系到变桨电机能否安全运行,需要在选型过程中进行考量。

3.4热稳定性

变桨电机运行状态下温度较高,一般在60~120℃之间,制动器直接安装在电机上,一方面承受电机温度对制动器运行温度的影响。同时变桨制动器采用恒定24V供电,无降压保持设计,对此,制动器本身发热反过来对电机温升也存在影响,制动器选型中需要考虑制动器热稳定性是否在电机运行温升内的可接受范围。

4试验分析

4.1启停时间试验

结合变桨电机控制进行制动器启停时间测试,首先需要将制动器回路进行单独控制,调整电机力矩输出小于制动器力矩。提前2s让电机保持力矩输出,制动器处于抱闸状态,当制动器供电后开始计时,观察变桨电机速度、位置开始变化时时间。现选用某品牌制动器进行试验结果如图3所示,当在时间56.46s时制动器得电,于56.68s时变桨电机方采集到速度变化信号。制动器分离时间t2近似为0.22s,与变桨距系统响应时间要求200ms存在微小差距。

变桨电机旋转过程中直接将制动器回路断电,使用抱闸制动力矩将电机速度减速至零,当制动器产生制动力矩时变桨电机开始输出转矩,电机电流快速上升,试验结果如图4所示。制动器连接时间t1=66.70-66.46=0.24s<0.5s,满足变桨距系统使用工况。

4.2制动盘疲劳磨损试验

使用三相交流异步变桨距系统进行模拟变桨运行的(1)、(2)两种工况,变桨电机启动,并保持高速1500rpm下运行15s后停止,循环测试。在电机频繁启动及空载情况下产生以上两种疲劳磨损。记录试验前制动力矩及制动盘厚度。选用某厂家某型号产品经过15万次、40万次时拆卸制动器,测量制动盘厚度(90°等分测量4点)及制动力矩如表1。

可以看出该款制动器在经过(1)(2)工况的疲劳磨损试验后,制动力矩有明显衰减,摩擦盘厚度基本无变化。需要根据变桨距系统使用期间启停次数进行制动力矩能力评估。

在变桨运行疲劳磨损的(3)工况,使变桨电机在高速2000rpm下运转,中途同时断开制动器及变桨电机供电,使用制动器制动力矩对电机进行紧急制动。试验中选用转动惯量大的异步电机,在试验前及500、1000次疲劳试验后进行制动器摩擦盘厚度及制动力矩测量。选用某厂家某型号产品试验数据如表2。

制动器经历工况(3)批量磨损下制动力矩及制动盘厚度基本无变化。

极限工况(4)使用变桨距系统输出力矩大于制动力矩设计进行测试,进行一次0~90°的紧急顺桨过程。结果发现经过一次顺桨过程的磨损制动器额定力矩跌幅大于40%,制动盘研磨出粗糙的非金属颗粒,制动器处于失效状态。

4.3力矩稳定性试验

面对变桨距复杂应用工况,需要对制动器试验进行综合考虑。在一般变桨运行工况(环境温度-30℃~+50℃;环境湿度≤95%,无凝露;海拔≤2000m)下制动器制可不进行试验,基本能保持力矩稳定性。在超出正常运行环境要求时需要进行验证试验。超低温由于制动器内部金属弹簧与非金属摩擦盘收缩率不同,可能导致电磁力克服弹簧力不同,导致制动力矩出现偏差。湿度主要影响到制动摩擦盘摩擦系数,对密封性不良安装的制动器,制动力矩存在20%左右差异。

4.4热稳定性试验

变桨距系统采用恒定24V供电,单独进行制动器热平衡试验,在室温29.4℃下制动器表面最高温度为78.8℃,平衡后热成像如图5所示。

制动器发热对变桨电机温升具有多大影响,试验中采用安装制动器的电机在只进行制动器供电下的热平衡试验,结果显示环境温度28.5℃时,装有供电24V下制动器电机表面最高温度为39.9℃,约有11K的温升影响,如图6所示。

5結束语

通过对变桨距系统几种运行工况分析,在实验室模拟了相关试验,对制动器在选型过程中的启停时间、疲劳磨损、力矩稳定性及热稳定性方面给出相关考虑方向。但由于实验室与现场运行环境存在的偏差,比如振动和多条件的综合性影响等,不能完全等效现场实际运行工况。如有条件可对变桨距系统现场运行不同时间下的制动摩擦盘厚度及制动力矩数据进行采集,与实验室试验进行比对验证,指导今后在变桨电动机上的制动器选型测试技术。