CNG电机接线端子故障监控装置的设计与实现

2020-11-29郭忠华

郭忠华

(中海石油葫芦岛精细化工有限责任公司,辽宁葫芦岛125000)

0 引言

低压大功率电动机因额定电流较大,已超出最大截面单根电缆的载流量,工程上均采用两路电缆并联供电。我厂压缩天然气装置两台压缩机撬装设备采用355 kW大功率防爆变频电机,额定电流650 A,实际运行电流630 A,设计采用两路185 mm2电缆并联供电。当接线端子接触电阻为0.01 Ω时,6个接线端子的接触发热总功率达6 kW,短时间内可损坏电机端子和绝缘,对接触电阻要求很高。同时,由于隔爆型电机的接线盒需能承受较高的内部爆炸压力,接线盒壁厚较厚且密闭,通过红外测温仪人工外部巡检无法及时获知内部端子的发热状况。在运行状况下,两路并联电缆其中一根因接触不良发热,进而熔断烧毁,另一根则承受全部负载电流,但此时因变频器采集的是各相总电流,三相总电流仍然基本平衡,不能提供缺相及电流不平衡保护,直到完好相的单根电缆因承受过电流烧毁后变频器才会识别到缺相,保护停机,此时电机端子、引线及绝缘已损坏。

为避免再次发生故障,经分析,决定对电机端子的接触状态进行实时在线监测预警和保护停机改造。

1 改造方案选取及原理

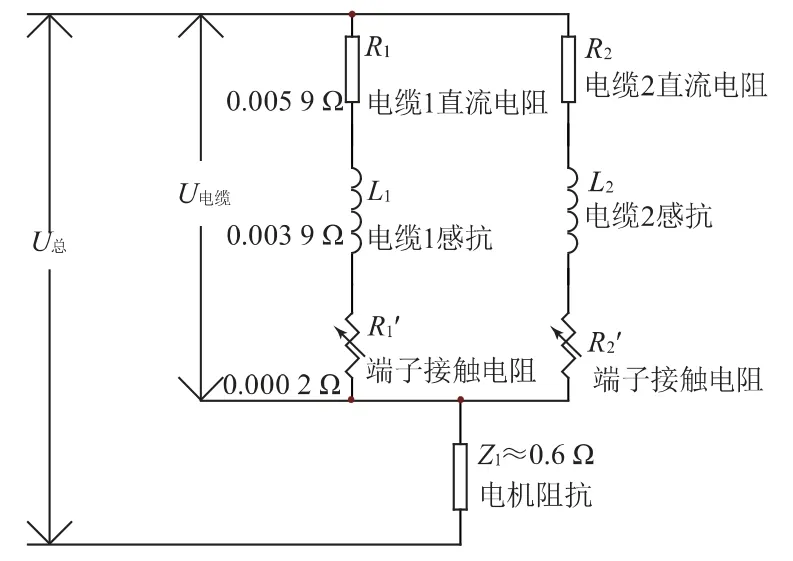

图1为电机和电缆系统等效电路,其中R1、R2分别为两路并联电缆的直流电阻,L1、L2分别为两路并联电缆的感抗,R1′和R2′分别为各路电缆两端的接触总电阻,即每路电缆与电机接线端子和变频器柜内输出电抗器母排的接触电阻之和,因此该装置也可反映出配电柜内接触是否良好。

图1 系统等效电路

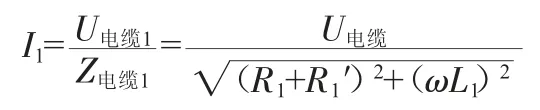

电缆1的电流:

电缆2的电流:

因并联电缆的长度、规格、敷设方式相同,正常情况下,Z电缆1=Z电缆2,I1=I2,两路电缆电流差接近为零,当端子接触电阻R1′因接触不良增加时,将引起I1减小,I2增大,进而导致电流差值增加,通过检测电流差值变化可以监控端子接触状况和负载均衡度。

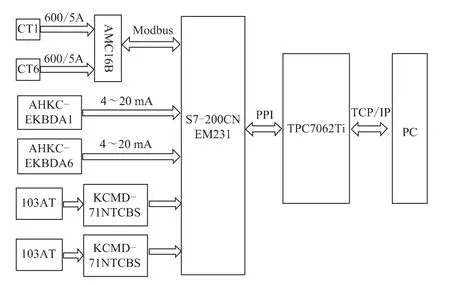

本系统选择温度直接检测和电流差对比检测两种方法同时使用,系统组成如图2所示,采用PLC+触摸屏方案,考虑施工安装的便捷性,电流检测两台机组分别采用TRMS真有效值霍尔电流变送器和普通电磁式互感器。PLC及电流变送器安装于A机控制柜中,普通电磁式互感器及电流测控模块AMC16B安装于B机控制柜中,两机柜间采用Modbus总线通信,A机6路电流和A、B机温度信号采用PLC模拟量扩展模块采集,B机的电流、电压、运行信号和报警、停机信号通过Modbus总线采集和控制,温度检测采用热敏电阻103AT+玻璃纤维树脂套管自制而成,具有较高的耐热性和绝缘性,体积小,易于贴附安装,符合《爆炸性环境第4部分:由本质安全型“i”保护的设备》(GB 3836.4—2010)对简单无源元件的定义[1],不破坏电机接线盒内防爆结构,满足《爆炸性环境第2部分:由隔爆外壳“d”保护的设备》GB 3836.2—2010隔爆要求[2]。

图2 系统组成框图

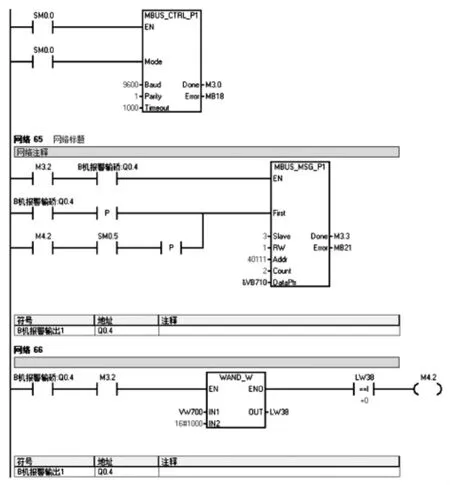

2 PLC程序设计

本系统核心采用西门子S7-200 PLC,实现电流采集和运算,通信口Port1作为Modbus主站端口,用于读写AMC16B的电力参数和开关量控制,通信端口Port0作为PPI端口与触摸屏连接,因AMC16B模块的Modbus协议仅支持写多个数据保持寄存器的10H功能码,不支持写单个寄存器的06H功能码,而S7-200的Modbus主站库在使用中会自动根据Count端设置的数据个数发送10H或06H功能码,因此,对AMC16B的开关量输出控制,只能将Count设置为2,一次写入两个寄存器,其中一个寄存器写为空操作。PLC程序编写如图3所示。

图3 PLC程序编写

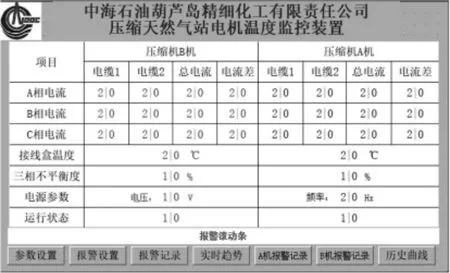

3 触摸屏组态

HMI采用MCGS-TPC7062Ti型触摸屏,完成数值及报警信息显示、参数设置、报警设置、故障记录、历史曲线、实时曲线、权限管理等功能,通过VNC或Modbus/TCP协议,本改造可使用电脑和手机客户端通过Wi-Fi或有线网络远程监视和操作。图4为组态主界面。

图4 组态界面

3.1 报警自动亮屏

因机组启动操作不通过本触摸屏实现,平时屏幕处于背光关闭状态,为便于操作人员使用,监测开机运行状况,将机组运行信号接入PLC,当CNG压缩机组启动瞬间或有报警发生、通信超时、仪表变送器故障异常时,触摸屏会自动唤醒亮屏5 min,该功能通过TPC系统控制实现,在报警策略中使用脚本编程,程序如下:

其中Data05定义为背光自动关闭控制字,Data05为1自动灭屏有效,为0无效,通过程序控制自动灭屏无效,背光则会自动亮起。

3.2 参数设置模块

为使PLC及系统具有普适性和通用性,可以任意接入各种不同量程的变送器,在参数设置界面可以修改设置模拟量A/D转换后的上下限值和对应的量程上下限,通过这些参数的调整也可以对各通道变送器的漂移、干扰、线性系数等误差进行校正,这些参数修改次数较少,为防止数据丢失,设计永久保存按钮,将修改后的参数保存在PLC的E2PROM中,而不是断电保持寄存器中,不受PLC保持电池或超级电容电量消耗的影响,用户在点击修改参数文本框时会弹出登录对话框,仅拥有管理员密码才能修改,部分脚本程序如下:

!LogOn()

用户组=!CheckUserGroup("管理员组")

3.3 趋势曲线

历史曲线、实时曲线可以设置上下限坐标以匹配不同测量范围的仪表,或者使曲线处于最佳显示范围,历史曲线可以设置查询起始日期、时间和时长,当设置时长低于1 h,横轴时间单位自动变为分钟,部分脚本程序如下:

历史曲线.控件0.SetTrendVisible(1,A1显示开关)

历史曲线.控件0.SetTrendVisible(3,A差显示开关)

历史记录起始时间=历史曲线.控件0.GetXStart()

历史曲线.控件0.SetTrendRange(3,A历史电流差高度,A历史电流差高度*(-1))

历史曲线.控件0.SetTrendRange(1,A历史电流高度,0)

IF A机电流历史时间长度1 < 1.0 THEN 历史曲线.控件0.SetXUnit("分钟")

IF A机电流历史时间长度1 < 1.0 THEN 历史曲线.控件0.SetXLength(A机电流历史时间长度1*60)

3.4 报警设置及报警记录

该界面可设置报警阈值、回差、延时等参数,报警记录采用自定义表格,可将报警发生瞬间的温度电流等各项参数存储到触摸屏FlashROM中。

4 结语

本系统设计采用PLC+触摸屏方案,通过端子温度检测和电流差比较实现了电机接线端子状态和电缆负载均衡度的实时在线监控,为压缩天然气装置的安全运行提供有效保护;通过实际运行,验证了普通电磁式电流互感器在变频器输出端PWM谐波条件下的测量精度,在变频输出频率为20~50 Hz范围内,普通电磁式电流互感器测量精度与TRMS霍尔传感器一致,且稳定性、抗干扰能力较TRMS霍尔电流变送器强,为今后设计选型提供了应用经验。