某型机转弯作动筒壳体漏油故障分析

2020-11-26姚志强郭辉樊智敏马艳萍

姚志强, 郭辉, 樊智敏, 马艳萍

(中航飞机股份有限公司 长沙起落架分公司,陕西汉中723000)

0 引 言

某型号飞机起落架在飞行任务结束后, 发现转弯作动筒出现漏油现象,返厂分解后发现胶圈局部损伤,转弯作动筒壳体φ6H9孔口30°锥面有划伤,对孔口锥面抛光处理后,更换φ6H9孔处配合件塞子及故障件胶圈,重新安装,并反复拆装2次后,检查内装胶圈无损伤,复装重新地面打压试验,结果转弯作动筒集流器端盖处再次出现漏油现象。如果前轮转弯作动筒内部压力达不到设定值,输出的转弯力矩偏小,前轮转弯响应速度变慢,严重时丧失转弯功能[1]。因此,转弯作动筒漏油问题务必精确定位,及时排查,从根源解决。

1 转弯作动筒工作原理

作动筒是将输入的液压能转变为机械能的能量转换装置,是液压系统的执行元件,对外做功和转换能量。在起落架转弯过程中,它通过液压油的液压能转化为机械能达到调节前轮转弯的目的。转弯操纵系统工作时,航空液压油由集流器分配给转弯作动筒,经过转弯作动筒上集流器安装轴上的A口或B口分别进入转弯作动筒壳体的有杆腔(左腔)或无杆腔(右腔),使活塞杆收入或伸出(如图1),驱动转弯机构使前起落架实现左右转弯[2-4]。

图1 转弯作动筒剖面图

2 漏油故障问题定位

2.1 胶圈损伤是漏油的直接原因

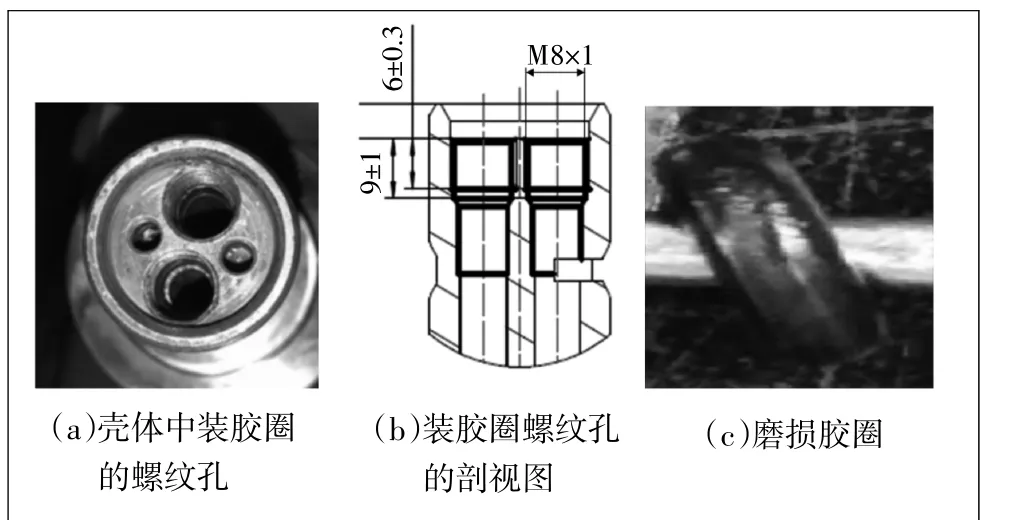

在加工壳体M8×1螺纹时(如图2(a)),螺纹深度过长时丝锥容易碰伤φ6H9孔口30°锥面,检查时不易发现;装配时,锥面缺陷未被暴露,导致在装配过程中,胶圈通过锥面时被锥面的伤痕、毛刺划伤(如图2(c))。壳体在螺纹孔安装塞子后,还要在壳体外部安装端盖,双重保障塞子的稳定性(如图1)。因此,在试验过程中即使有渗漏的油液也被遮挡,从而导致转弯作动筒出厂后,在使用一段时间后出现漏油现象。

图2 壳体中胶圈磨损

2.2 塞子安装不到位(止动位置)

正常装配状态下,塞子拧紧到止动位置(如图3),塞子上的胶圈完全进入壳体的φ6H9孔内,与内孔紧密贴合进行密封;如果塞子未拧紧到止动位置(如图4),塞子上的胶圈不能完全进入壳体φ6H9孔内,处于30°锥面处,胶圈的压缩量不够,密封功能失效,从而导致作动筒漏油。其中,转弯作动筒塞子安装孔图如图2(b)所示,塞子尺寸图如图5所示。

图3 塞子处于止动位置

图4 胶圈处于30°锥面位置

图5 作动筒塞子安装孔局部图

若塞子上端面与壳体M8×1螺纹孔口平齐(如图3)即未装到止动位置,其上端面到胶圈槽上端面尺寸8 mm小于M8×1螺纹孔口到φ6H9孔口尺寸9.866 mm(到30°锥面长度值),即胶圈未完全进入φ6H9孔内,密封功能损失严重,导致漏油;若塞子拧紧到止动位置(即图5中塞子A 线与图4中壳体锥面B线重合),A线到胶圈槽上端面尺寸4.747 mm(2.747 mm(20°锥面长度)+6 mm-1.5 mm-2.5 mm)大于B线到φ6H9孔口尺寸3.866 mm(即9 mm-6 mm+0.866 mm)胶圈完全进入φ6H9孔,密封有效。

3 漏油故障形成机理分析

由转弯作动筒的结构及工作原理可知:塞子和胶圈的作用是将液压油封堵在作动筒壳体内部。根据故障现象分析知:

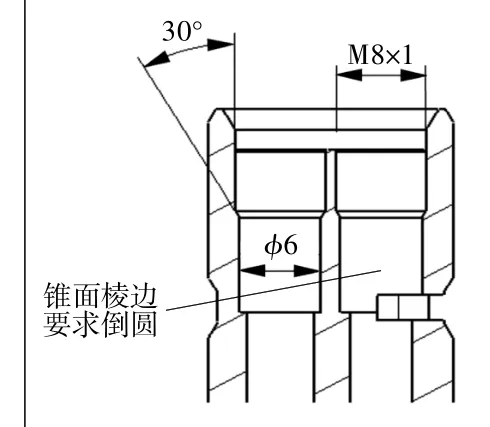

1)胶圈在装配过程中必须通过φ6H9孔口的30°锥面,才能进入φ6H9孔内(如图6,锥面棱边要求倒圆),安装胶圈时锥面上的缺陷(划伤、毛刺)和φ6H9孔口的30°锥面棱边均会损伤胶圈密封面,使胶圈破损,导致密封失效。2)胶圈在准确安装在壳体φ6H9内孔,才能产生足够的压缩量。若塞子未拧紧到止动位置(胶圈处于30°锥面处),胶圈压缩量不够,同样也会造成胶圈密封功能失效。

图6 作动筒壳体内孔示意图

4 排故方案

4.1 故障件修复

当塞子安装入壳体孔,塞子胶圈槽完全进入壳体φ6孔内时,才能保证塞子在孔内完全密封,同时塞子安装壳体孔内,头部不能进入油槽孔,即尺寸14.25 mm。通过作图推算,假如螺纹总长度为9 mm时,除去螺纹倒角外,壳体孔内φ6 mm长度为4.19 mm(如图7),保证配合长度尺寸4 mm。

结合零件的加工精度和尺寸公差,以螺纹深度尺寸9 mm为界限,当深度大于9 mm时,塞子无法保证长度配合尺寸4 mm,无法专配;当深度小于9 mm时,可以加长塞子尺寸至13.3 mm,同时安装时塞子沉入孔端面尺寸0.95 mm(14.25 mm-13.3 mm),可以进行专配塞子并实现密封要求。

图7 尺寸换算图

4.2 新制产品防差错

1)新制专用钻头和复合钻铰刀(如图8左),使M8×1螺纹底孔、30°锥面、φ6H9孔及其过渡棱边R1一次加工成型,确保圆滑过渡。

2)加工M8×1螺纹前,在φ6H9孔中装入新制作专用防错限位工装(如图8右),当丝锥底部与防错限位工装接触时,丝锥阻力矩猛然增大,表明螺纹孔加工深度到位。也可在加工中心一次装夹下,采用复合钻铰刀加工孔、锥面、过渡棱边R1,用螺纹铣刀铣M8×1螺纹,精确控制加工深度,有效减少人为差错。

图8 复合钻铰刀和防错限位工装

3)完善装配工艺文件。在工艺文件增加装配前φ6H9孔口30°锥面表面质量检查要求,确认无异常现象后,方可进行后续装配工序;在装配过程增加预装分解检查。首先,明确塞子和胶圈预装分解内容,反复拆装2次,检查胶圈无损伤后,再将装有密封圈的塞子装入到壳体中;其次,明确塞子装配位置要求,塞子拧到止动位置,使胶圈装配到位;最后完善试验方法,新制专用压条(如图9),将试验过程中塞子暴露在外部,便于试验时检查是否存在漏油现象。

5 方案验证

5.1 机加工艺改进验证情况

采用专用钻头和复合刀具一次加工壳体M8×1螺纹底孔、30°锥面、φ6H9孔及其过渡棱边R1,并采用专用防错限位工装加工M8×1螺纹。根据剖切样件检查,30°锥面和棱边光滑无伤痕(如图10)。

5.2 装配工艺改进验证情况

按照改进后的装配工艺试验方法,对28架某型号起落架(共56件转弯作动筒)进行了工艺验证。经预装分解检查,未发现胶圈损伤。重新装配并进行耐压试验及高低压密封试验,均未发生漏油的现象。

图9 压条

6 结 论

通过对某型号转弯作动筒漏油故障进行机理分析,找到失效根源。对壳体φ6H9孔口30°锥面采取加工控制、M8×1螺纹深度约束及装配、试验工艺改进等方法,试验验证转弯作动筒漏油质量问题得到有效解决[5]。为进一步方便此类故障分析和排查,可对转弯作动筒漏油建立故障树,健全排故方案,搭建起落架维护手册。

图10 样件螺纹孔剖切图