汽油发动机双回路冷却系统的研究

2020-11-25徐玉梁陈利国赵金旋

徐玉梁,陈利国,白 杨,王 振,刘 捷,赵金旋

(1.天津大学内燃机研究所,天津300072;2.天津大学机械工程学院,天津300072)

减小能源消耗与环境污染是发动机技术开发中必须考虑的重要要素[1]。我国颁布了油耗与排放法规,要求2020年乘用车平均油耗达到0.05 L/km左右[2],对轻型汽车CO(一氧化碳)、HC(碳氢化合物)以及NOX(氮氧化物)等污染物排放限值(中国第六阶段)加严了50%,同时增加了颗粒数的限值[3-5]。发动机冷启动阶段对发动机污染物排放与燃料消耗均产生较大影响。为更好地对发动机的快速预热进行管理,减少主要污染物的排放,实现企业降低汽车平均燃料消耗量的目标,对发动机冷却系统进行优化设计很有必要。

传统的发动机冷却系统基本是单回路的,即冷却介质先进入机体,再进入缸盖。以往的研究表明[6-7]:在此情况下,进入缸盖的冷却介质先被机体加热,这增加了缸盖的热负荷,加大了发动机爆震的概率;同时,机体温度相对较低,使得发动机机油的黏度较大,其活塞与气缸套的摩擦较大。在发动机双回路冷却系统中,冷却介质分别经过机体与缸盖,由2个节温器分别控制机体和缸盖冷却介质的温度,这有利于提高缸盖的热疲劳强度,减小活塞的摩擦功,提高发动机的机械效率[8-9]。因此,双回路冷却系统的优势已逐渐被业界认可。

本文以采用双回路冷却系统的某1.5T直列四缸汽油发动机为研究对象。在按经典公式计算的基础上,通过燃气侧对机体和缸盖传热量进行计算,初步确定冷却回路的流量分配;应用计算流体动力学(computational fluid dynamics,CFD)方法搭建了准确的一维流动传热模型;通过冷却系统的一维瞬态暖机计算揭示了双回路冷却系统快速暖机和减磨的原理。

1 冷却回路流量分配计算及模型搭建

本文的研究对象是一台排气歧管集成式的1.5T发动机,其主要技术参数如表1所示。

表1 1.5T发动机的主要技术参数Table 1 Main technical parameters of 1.5T engine

1.1 机体和缸盖冷却回路的流量计算

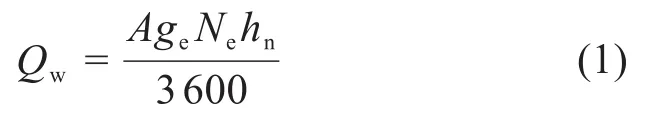

首先要确定双回路冷却系统中机体和缸盖在校核工况点(额定功率)下冷却回路的流量[10-11]。若按经典公式计算,只能确定校核工况点的冷却介质的总流量[12],无法计算机体和缸盖冷却回路的流量分配。基于发动机三维燃烧系统几何模型,通过燃烧气体对机体和缸盖传热量的计算可以得到冷却系统的散热量Qw:

式中:A为传给冷却系统的热量与燃料热能的比值,取经验系数0.22;ge为内燃机的燃料消耗率,取设计目标值0.24 kg·(kW·h)-1;Ne为内燃机的输出功率,取设计目标值100 kW;hn为燃料低热值,取43 960 kJ·kg-1。

根据冷却系统的散热量,可计算冷却介质的总流量Vw:

式中:t2-t1为冷却介质在循环过程中允许的温升,一般为6~12℃,取为8℃;γw为冷却介质的密度,为1060kg·m3;cw为冷却介质的比热,为3.65kJ·(kg·℃)-1。

由式(1)和式(2),可算得机体和缸盖冷却介质的总流量为143.7 L·min-1。

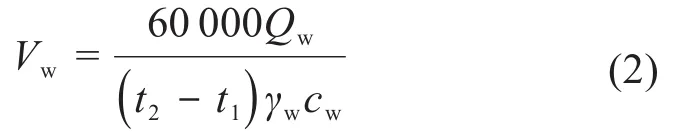

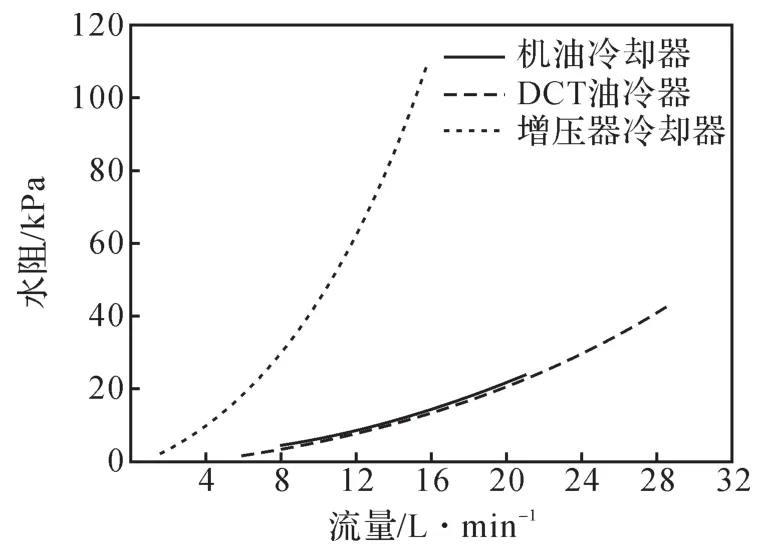

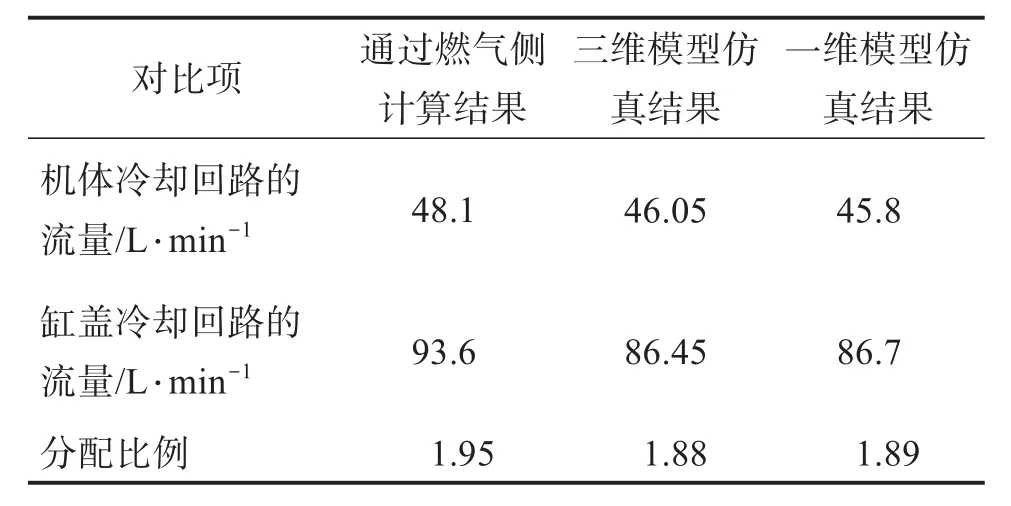

由于水侧面积大,散热和温度分布较燃烧气侧不均匀而且无效面积很多,因此通过燃气侧计算机体和缸盖的散热量,如表2所示。根据机体和缸盖散热量的比例确定机体、缸盖冷却回路的流量比例为1∶1.95。

表2 通过燃气侧算得的机体和缸盖的散热量及其冷却回路的流量Table 2 The heatdissipationsofbody and cylinder head calculated through the combustion gas side and the flow rates of the cooling loops

表2中:温差和换热系数为试验经验值[13-15],其对应的发动机型式及其主要技术参数与本文研究的基本一致;机体散热面积为π×缸径×行程×缸数,缸盖散热面积为4个棚顶和排气道的总面积;散热量为温差、散热面积和换热系数三者的乘积;冷却回路的流量计算中已乘上储备系数1.15。

通过燃气侧算得的流量分配充分考虑了双回路冷却系统的设计要求,机体、缸盖冷却回路的总流量与通过三维燃烧系统几何模型算得的总流量差别不大,说明了通过燃烧气计算流量分配的可行性。它可以为一维流动传热模型的构建提供参考,再经过一维流动传热仿真和基于CFD的三维模型(以下简称为“三维CFD模型”)的优化设计,得到最终的机体和缸盖冷却回路的流量分配比例。

1.2 发动机冷却系统一维流动传热模型的构建和标定

为了构建准确的发动机冷却系统一维流动传热模型,对水泵进行在不同转速下的流量、压力、扬程、扭矩、轴功率和效率的测试;对散热器和暖风加热器进行在不同风量和流量条件下的散热性能、风阻和水阻的测试;对节温器进行在不同开度下的水阻和开启温度的测试。图1所示为暖风加热器性能测试现场。

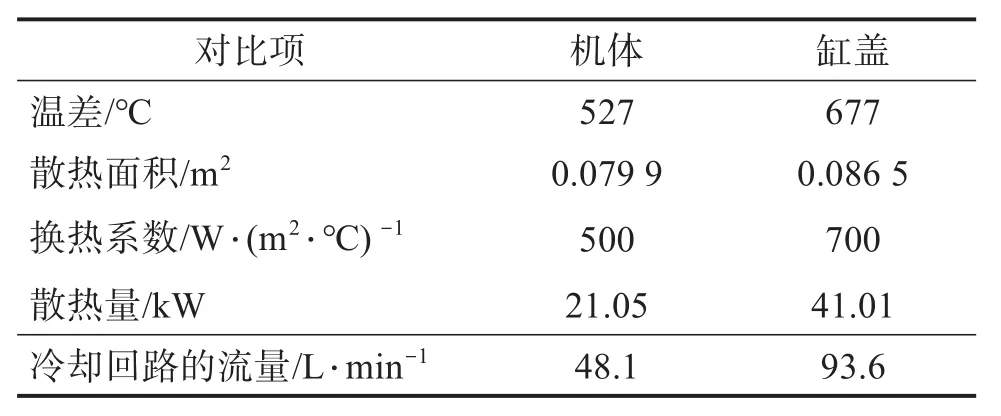

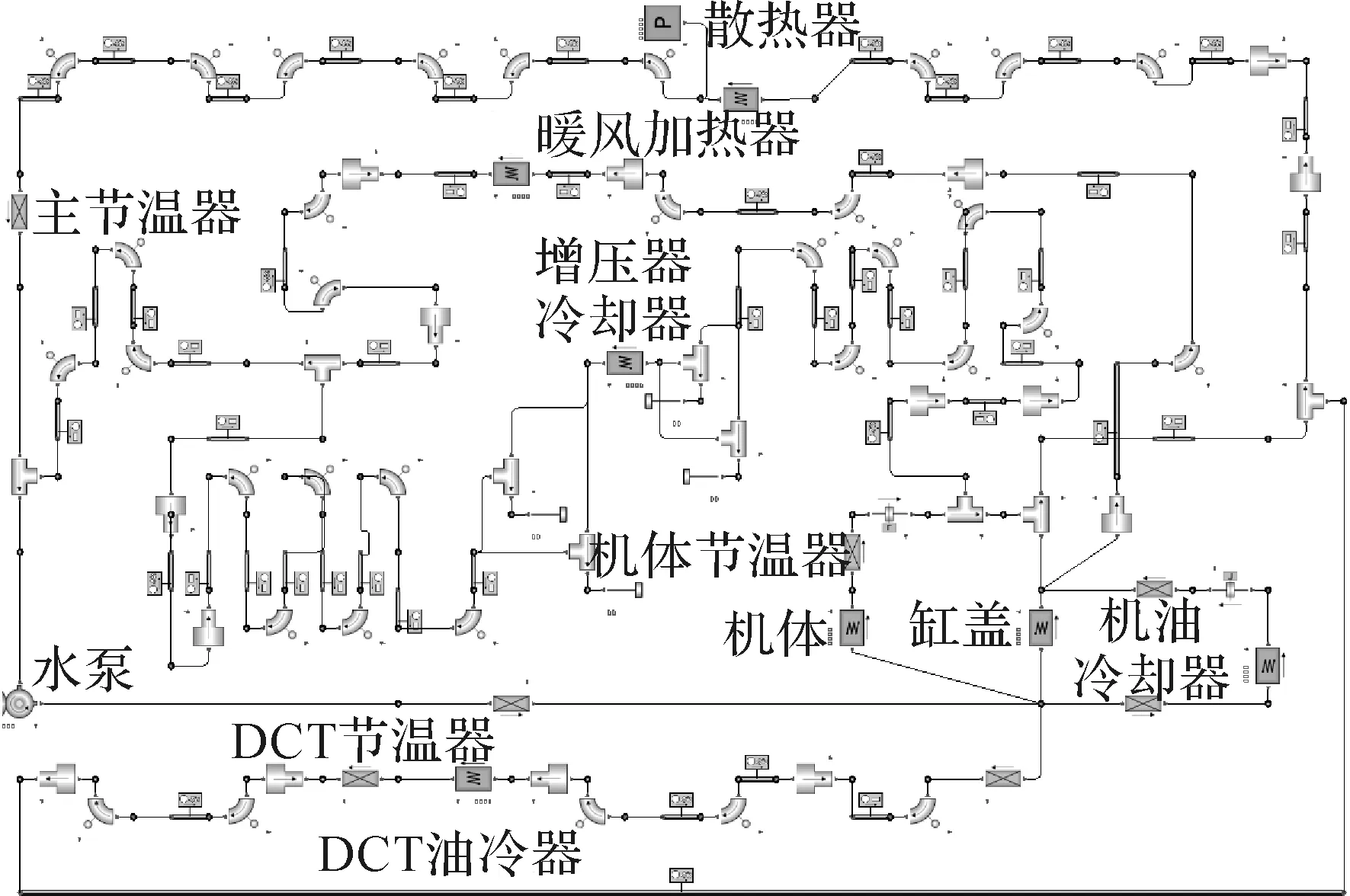

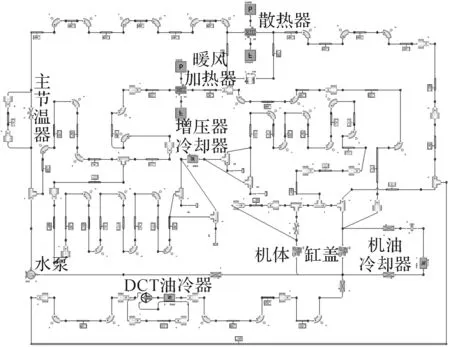

通过上述试验,可以确定水泵流量—扬程曲线、水泵流量—扭矩曲线、节温器流动损失系数曲线、散热器散热能力曲面图及暖风加热器散热能力曲面图,并在构建的一维流动传热初始模型中对散热器、暖风加热器以及节温器进行初始参数的标定,使标定元件的仿真数据与试验数据相吻合。安徽江淮汽车集团股份有限公司提供的机油冷却器、双离合变速箱(dual clutch transmission,DCT)油冷器、增压器冷却器在水侧的流量—水阻曲线如图2所示,将其加载到模型对应的元件中。构建的发动机冷却系统一维流动传热初始模型如图3所示。

图1 暖风加热器性能测试现场Fig.1 Warm air heater performance test site

图2 发动机元件的流量—水阻曲线Fig.2 Flow-water resistance curves of engine elements

图3 发动机冷却系统一维流动传热初始模型Fig.3 Initial model of one dimensional flow heat transfer model for cooling system of engine

1.3 冷却回路流量分配仿真计算

取发动机额定工况下的水泵流量值175 L·min-1运行模型,所有节温器为全开,其中机体和缸盖的流体损失系数须不断调节直到机体、缸盖冷却回路的流量达到初始确定的比例,得到此时各个支路的流量,并将其作为三维CFD模型的初始边界。

2 冷却水套模型的构建及其CFD计算

要搭建准确的发动机冷却系统一维流动传热模型,必须通过CFD计算得到准确的机体和缸盖冷却水套的水阻性能。

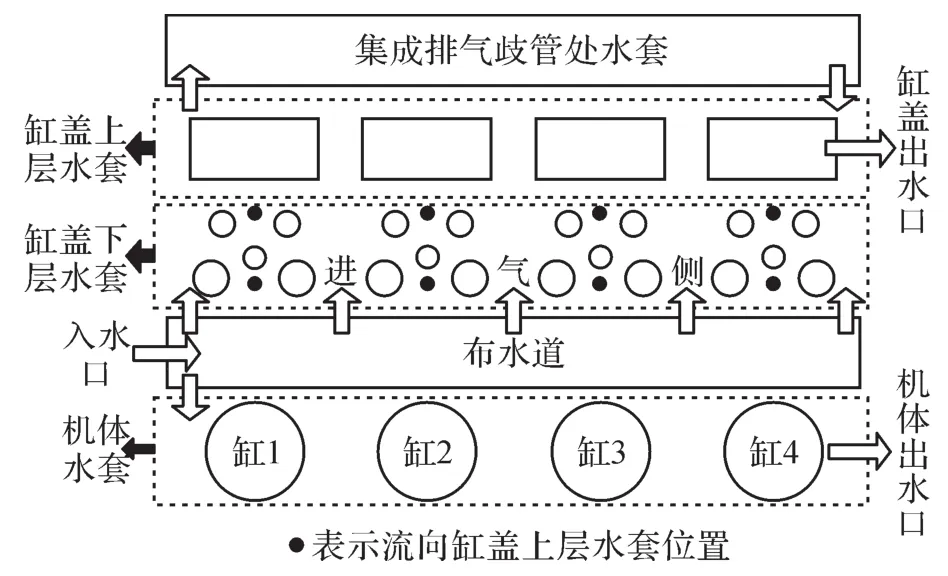

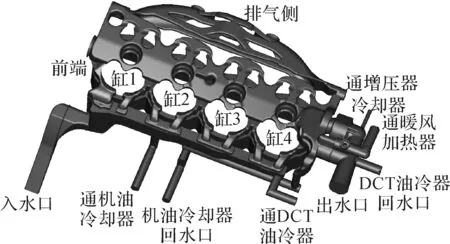

2.1 冷却水套的计算模型

冷却介质的流动方式和冷却水套的几何模型如图4和图5所示,其中几何模型为机体节温器全开时的水套模型。冷却介质从水泵流入布水道,在布水道分流,分别流向机体、缸盖、机油冷却器和DCT油冷器,最后在发动机后端汇合,然后分2路分别流向增压器冷却器和暖风加热器,实现了机体和缸盖的双回路流动方式。

图4 冷却介质的流动方式Fig.4 Flow pattern of cooling medium

图5 冷却水套的几何模型Fig.5 Geometric model of cooling water jacket

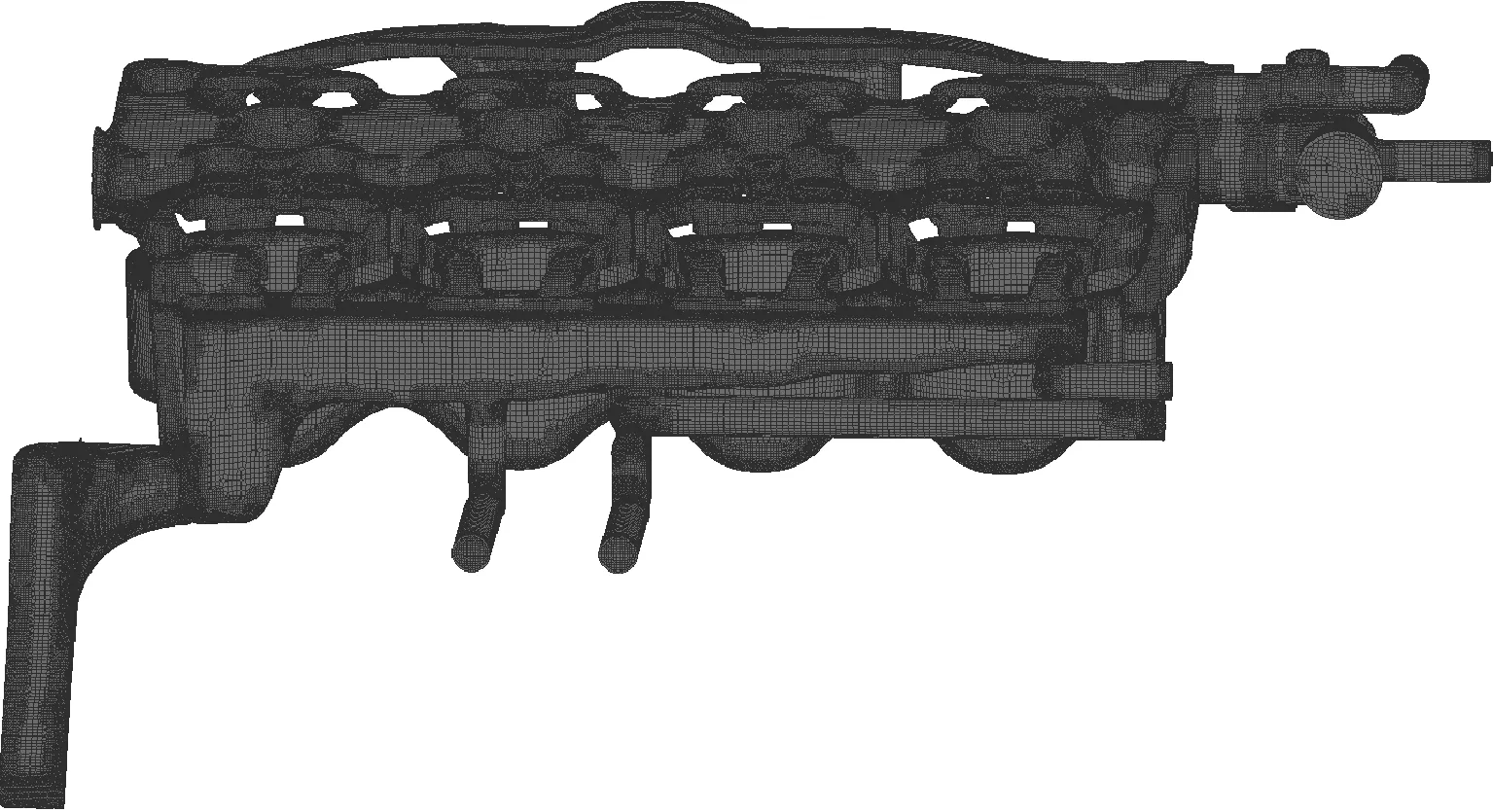

入、出水口处冷却介质的流动扰动容易导致计算发散[16],因此将所有的入、出水口各加长了40 mm以保证入、出口处冷却介质流动的稳定。在AVLFIRE软件的FEAM中对缸盖、缸垫、缸体、机油冷却器回水管四部分采用独立的网格划分,其中缸垫部分采用结构化的拉伸网格,最后将4组网格进行拼接。冷却水套几何模型的网格划分如图6所示。

2.2 冷却水套的数学模型及边界条件

应用CFD方法计算时假设冷却介质的流动是三维不可压缩的湍流流动[17]。流体运动遵循质量守恒定律、动量守恒定律和能量守恒定律。湍流模型选用k—ε模型,近壁面区采用标准壁面函数来求解冷却介质的流动问题[18]。尽管各流动控制方程的物理意义不同,但可以表示为如下通用形式[19]:

图6 冷却水套几何模型的网格划分Fig.6 Grid division of geometric model of cooling water jacket

式中:ρ为流体密度;u为流体速度;φ为通用变量,可代表速度、温度等求解变量;Γ为广义扩散系数;S为广义源项。

冷却介质选用体积分数均为50%的水和乙二醇的混合液,其密度为1 060 kg·m-3,温度为90℃。仿真计算时取总入水口、缸盖通向暖风加热器和增压器冷却器的入水口、布水道通向DCT油冷器和机油冷却器的入水口、DCT油冷器和机油冷却器回水口的边界条件为入口或出口流量。发动机对应的工况为额定工况,即发动机转速为5 500 r·min-1,此工况下水泵入口流量为175 L·min-1,暖风加热器、增压器冷却器、DCT油冷器、机油冷却器的入口流量分别为30,5.5,20,22.5 L·min-1;发动机总出水口边界按照流场充分发展进行处理,即给定压力的梯度为0。壁面温度采用均匀的温度场,即缸盖为110℃,缸垫为110℃,缸体为100℃。

2.3 冷却水套的CFD计算结果

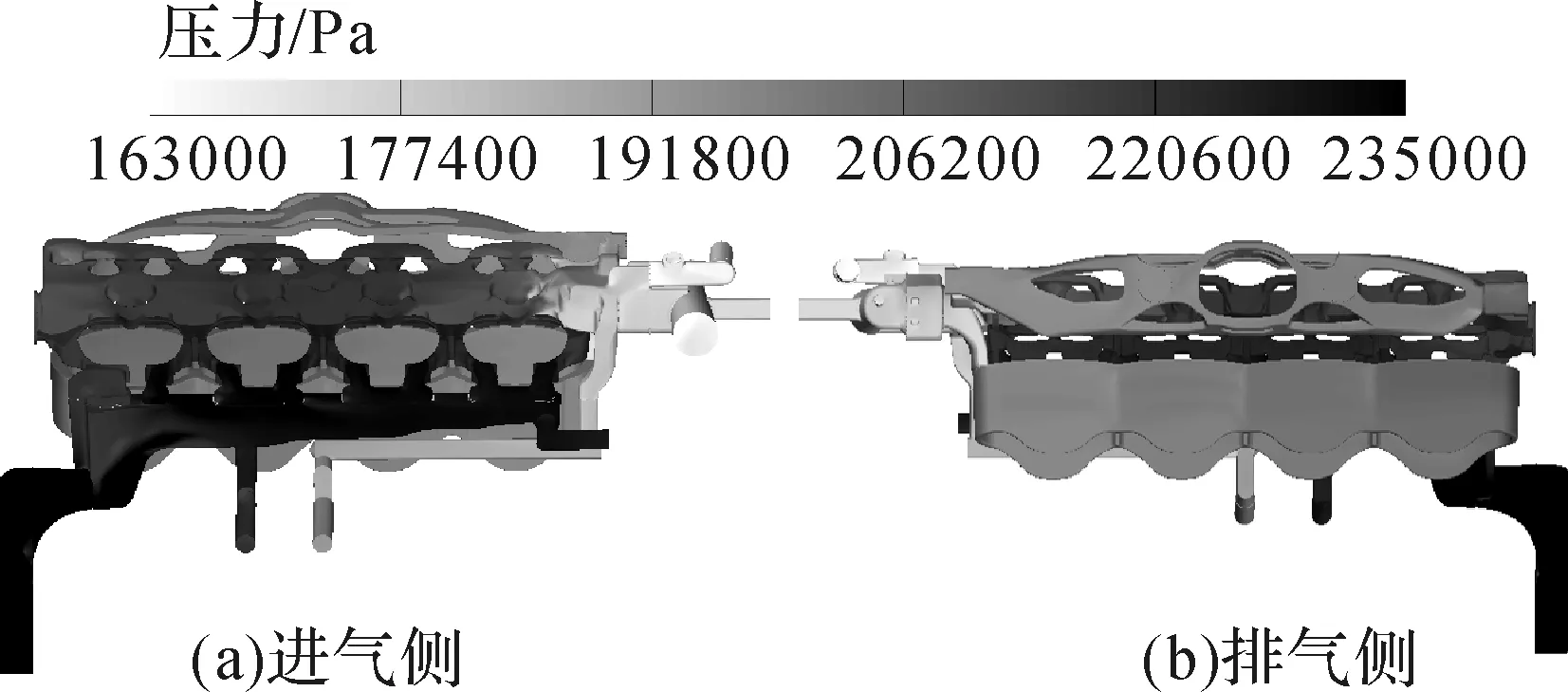

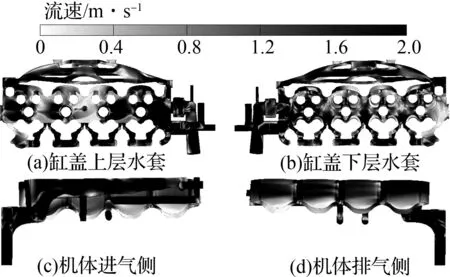

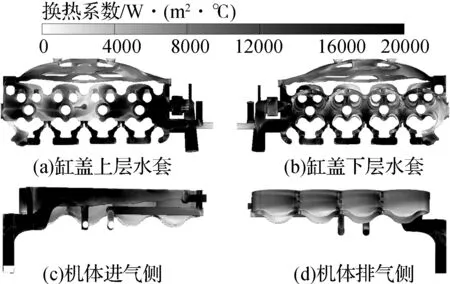

经过迭代计算,得到冷却水套的压力分布、冷却介质的流速分布以及冷却水套的换热系数分布,分别如图7至图9所示。结果显示:发动机缸盖水套压降为74.2 kPa,机体水套压降为76.9 kPa;缸盖排气鼻梁区冷却介质的流速都在2 m·s-1以上,机体各缸区冷却介质的流速差别不大,满足冷却介质流动均匀性要求;缸盖鼻梁区水套的换热系数达到15 000 W·(m2·℃)-1的要求,集成排气歧管处水套大部分区域的换热系数达到10 000W·(m2·℃)-1,机体排气侧(主推力侧)水套的换热系数达到8 000 W·(m2·℃)-1,进气侧(副推力侧)水套的换热系数达到6 000 W·(m2·℃)-1。由上可知,构建的冷却水套的仿真模型满足了发动机的冷却要求,可以作为最终的发动机水套的计算模型。

图7 冷却水套的压力分布Fig.7 Distribution of cooling water jacket pressure

图8 冷却介质的流速分布Fig.8 Distribution of cooling medium flow rate

图9 冷却水套的换热系数分布Fig.9 Distribution of heat transfer coefficient of cooling water jacket

通过仿真计算,得到机体和缸盖的流量分别为46.05 L/min和86.45 L/min,比例为1∶1.88。

3 发动机冷却系统一维流动传热仿真

3.1 一维稳态流量分配计算及分析

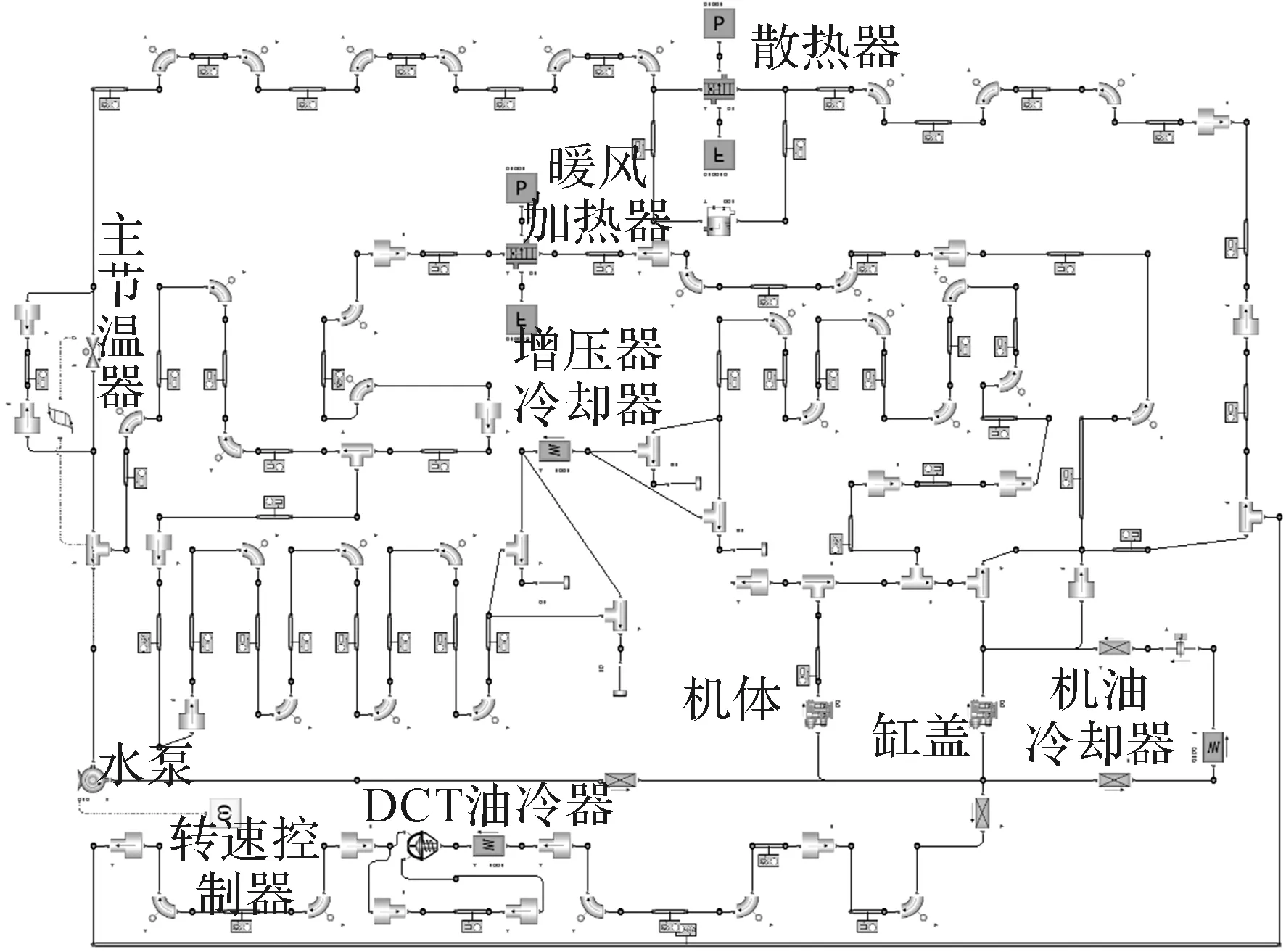

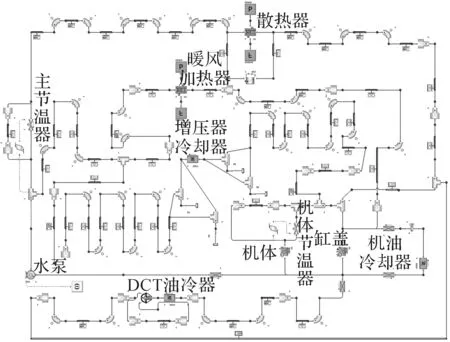

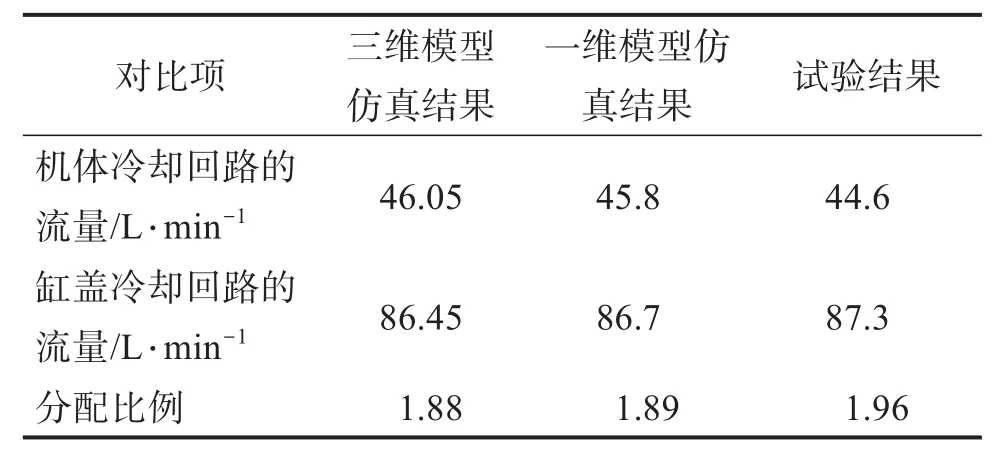

在发动机冷却系统一维流动传热初始模型的基础上,应用CFD方法进行计算,运用一维仿真软件Flow-MASTER构建了如图10所示的发动机双回路一维稳态流动传热模型。设置求解器为传热稳态,水泵转速为额定工况下对应的转速7 600 r·min-1,所有节温器为全开。通过仿真得到冷却系统各节点的温度分布以及冷却回路的流量分配。其中,机体的温升为6.8℃,缸盖的温升为3℃,散热器的温降为5.8℃;冷却介质的流量分配结果及与通过燃气侧、三维模型计算结果的对比如表3所示。

图10 发动机双回路一维稳态流动传热模型Fig.10 Double-loop one dimensional steady-state flow heat transfer model of engine

表3 发动机冷却回路流量分配结果对比Table 3 Comparison of flow distribution results of cooling loop of engine

从表3可知,机体、缸盖冷却回路流量分配的差异在5%以内。对比通过三维燃烧系统几何模型计算得到的总流量可知,四者对于总需求流量的差异在8%以内,同时三维CFD模拟满足了发动机冷却要求,所以通过燃烧气侧对机体和缸盖冷却回路的流量分配计算具有可行性。采用一维流动传热模型与三维模型的仿真结果的差异在0.5%左右,验证了一维流动传热模型的准确性。

3.2 一维瞬态暖机计算及分析

为了研究单回路和双回路冷却系统在暖机和减磨方面的区别,分别构建了单回路和双回路一维瞬态流动传热模型,如图11和图12所示。其中:在稳态模型的基础上增加了水泵转速控制器,可以按照要求的工况控制水泵转速;在机体节温器和主节温器上增加了温度控制器,可通过读取节点冷却介质的温度实时控制节温器的开度;对于机体、缸盖等的热流边界,按照要求的工况输入对应的曲线;热流密度按照所运行工况下输出功率的30%再按照1∶1.89的比列分配到机体和缸盖上。

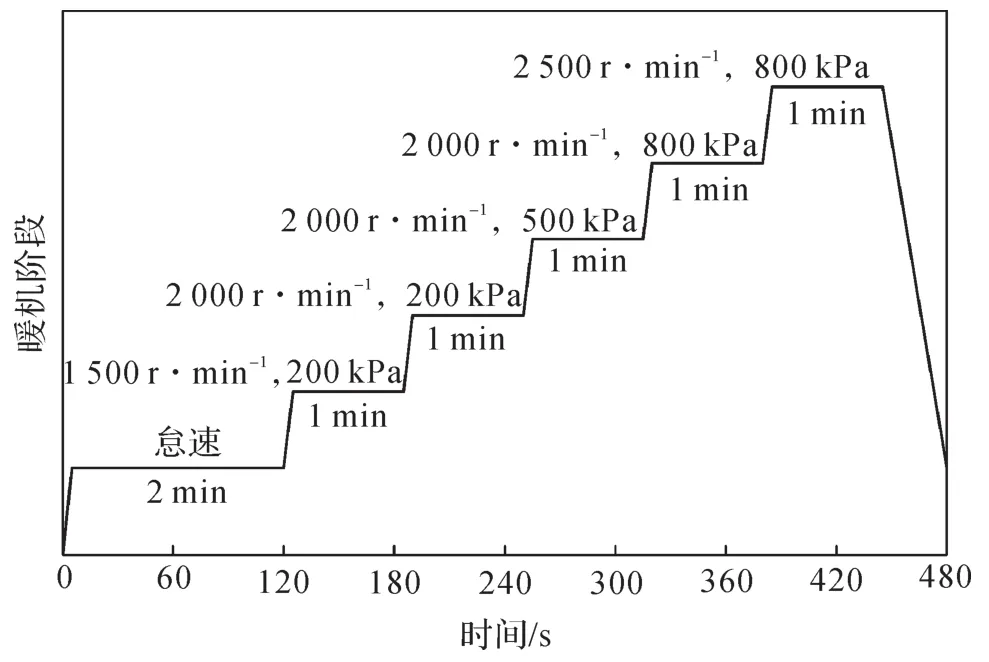

图13所示为暖机循环过程[20],暖机的每一步以发动机转速(r·min-1)、平均有效缸内压力(kPa)以及持续时间(min)表示。选择该循环过程来测试并比较暖机阶段单回路和双回路冷却系统的热响应。2种回路的一维瞬态流动传热模型的计算类型均为传热瞬态,计算步长为1 s,总运行时间为480 s,初始水温、机体和缸盖的温度和环境温度均为25℃,水泵转速用水泵转速控制器控制,与暖机循环过程的转速相吻合。双回路冷却系统比单回路冷却系统多一个机体节温器,其他元件及其参数均保持一致,以保证2种回路的可对比性。

图11 发动机单回路一维瞬态流动传热模型Fig.11 Single-loop one dimensional transient flow heat transfer model of engine

图12 发动机双回路一维瞬态流动传热模型Fig.12 Double-loop one dimensional transient flow heat transfer model of engine

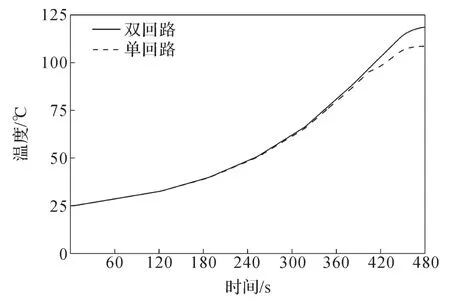

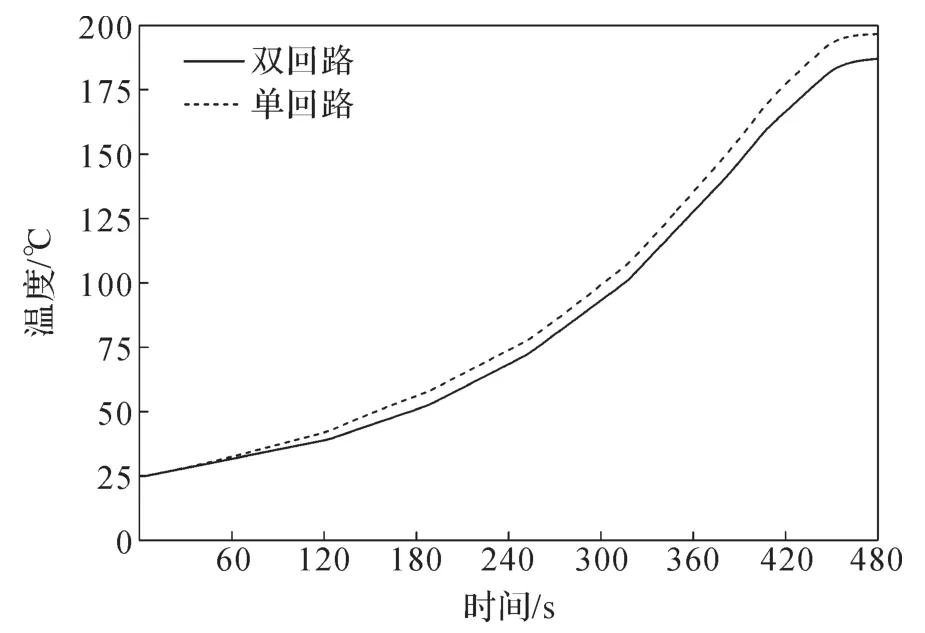

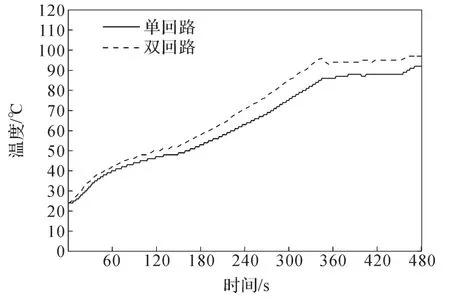

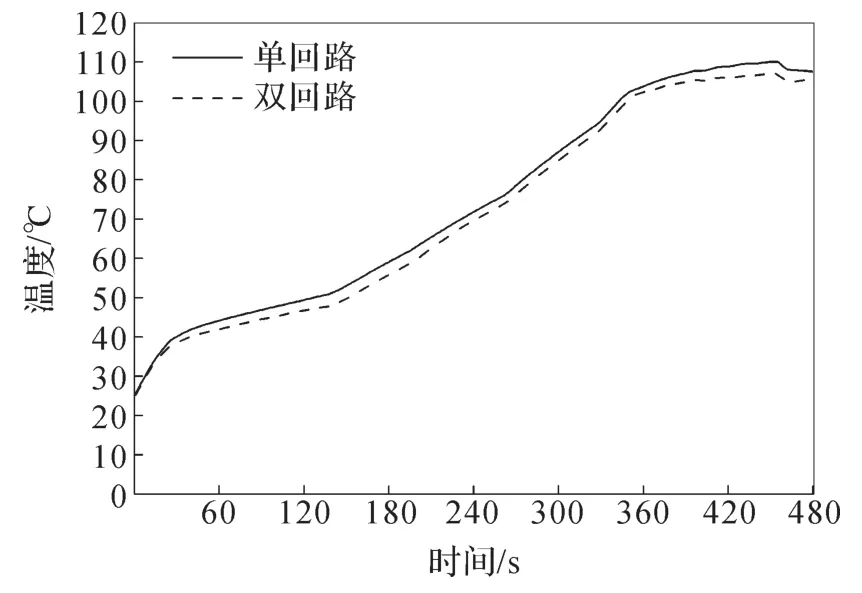

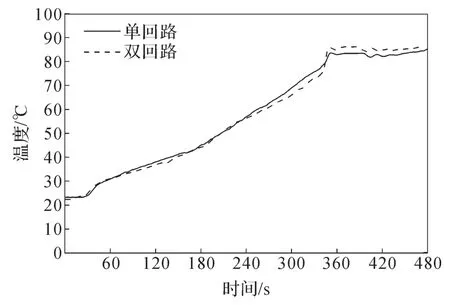

图14和图15所示为单回路和双回路冷却系统下暖机阶段机体和缸盖的温度仿真结果。由图可知,双回路冷却系统下机体的温度较单回路的高,而缸盖的温度较单回路的低。暖机结束时单回路和双回路冷却系统下机体和缸盖的温差分别为10℃和9.6℃。

图13 暖机循环过程Fig.13 Warm-up cycle process

图14 单回路和双回路冷却系统下暖机阶段机体温度仿真结果Fig.14 Simulation results of body temperature in warm-up stage under single-loop and double-loop cooling systems

图15 单回路和双回路冷却系统下暖机阶段缸盖温度仿真结果Fig.15 Simulation results of cylinder head temperature in warm-up stage under single-loop and double-loop cooling systems

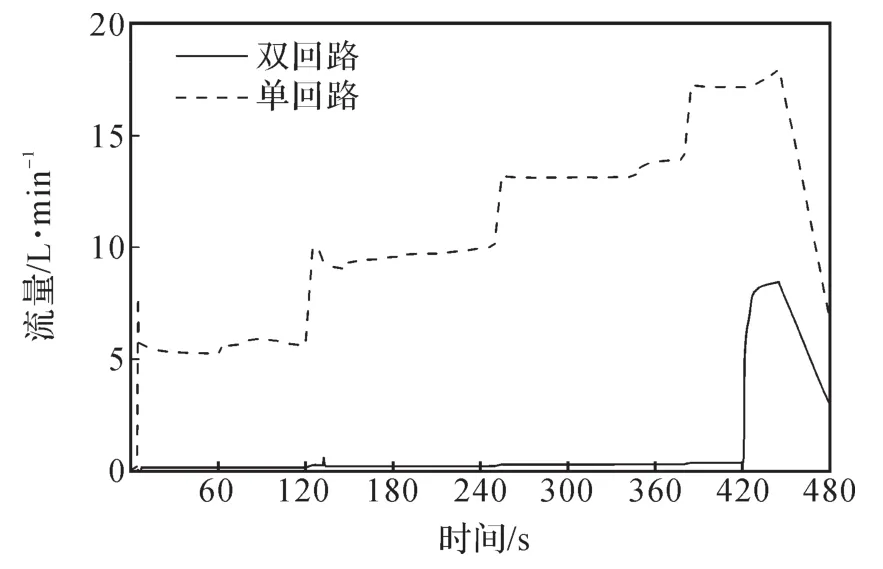

图16所示为在暖机过程单回路和双回路冷却系统下暖机阶段机体冷却介质出口流量的仿真结果。由图可知,在第420秒之前,双回路冷却系统下机体冷却介质出口流量基本为0 L·min-1,而在单回路和双回路冷却系统下机体出入口冷却介质的温差基本一致,且传递给机体和机体中冷却介质的热量也是一致的,则双回路冷却系统下冷却介质从机体带走的热量较单回路的少,用于加热机体本身的热量较单回路的多,所以双回路系统下机体的温度高于单回路。由图17所示的发动机主体结构可知,缸套的温度上升更快。活塞与缸套间的间隙是按照热状态下设计的,缸套温度的快速上升有助于活塞与缸套迅速达到合适的间隙而减小它们之间的摩擦,同时也有助于提高缸套机油的温度,使机油黏度降低,从而使活塞与缸套之间的摩擦进一步减小。机体温度的快速上升也使发动机的燃烧环境得到优化,从而使发动机在冷启动期间的燃烧变好,HC的排放量和油耗降低。同时,双回路冷却系统中冷却介质直接从水泵到达缸盖,未经过机体的加热,使缸盖的热负荷降低,因此在适当加大发动机压缩比的情况下发动机爆震倾向降低,发动机的热效率可以达到更高水平。

图16 单回路和双回路冷却系统下暖机阶段机体冷却介质出口流量的仿真结果Fig.16 Simulation results of outlet flow of cooling medium in warm-up stage under single-loop and double-loop cooling systems

综上,使用双回路冷却系统可以使发动机在冷启动期间的燃烧环境得到优化,降低污染物排放量,有助于达到“国六b”机车排放标准。

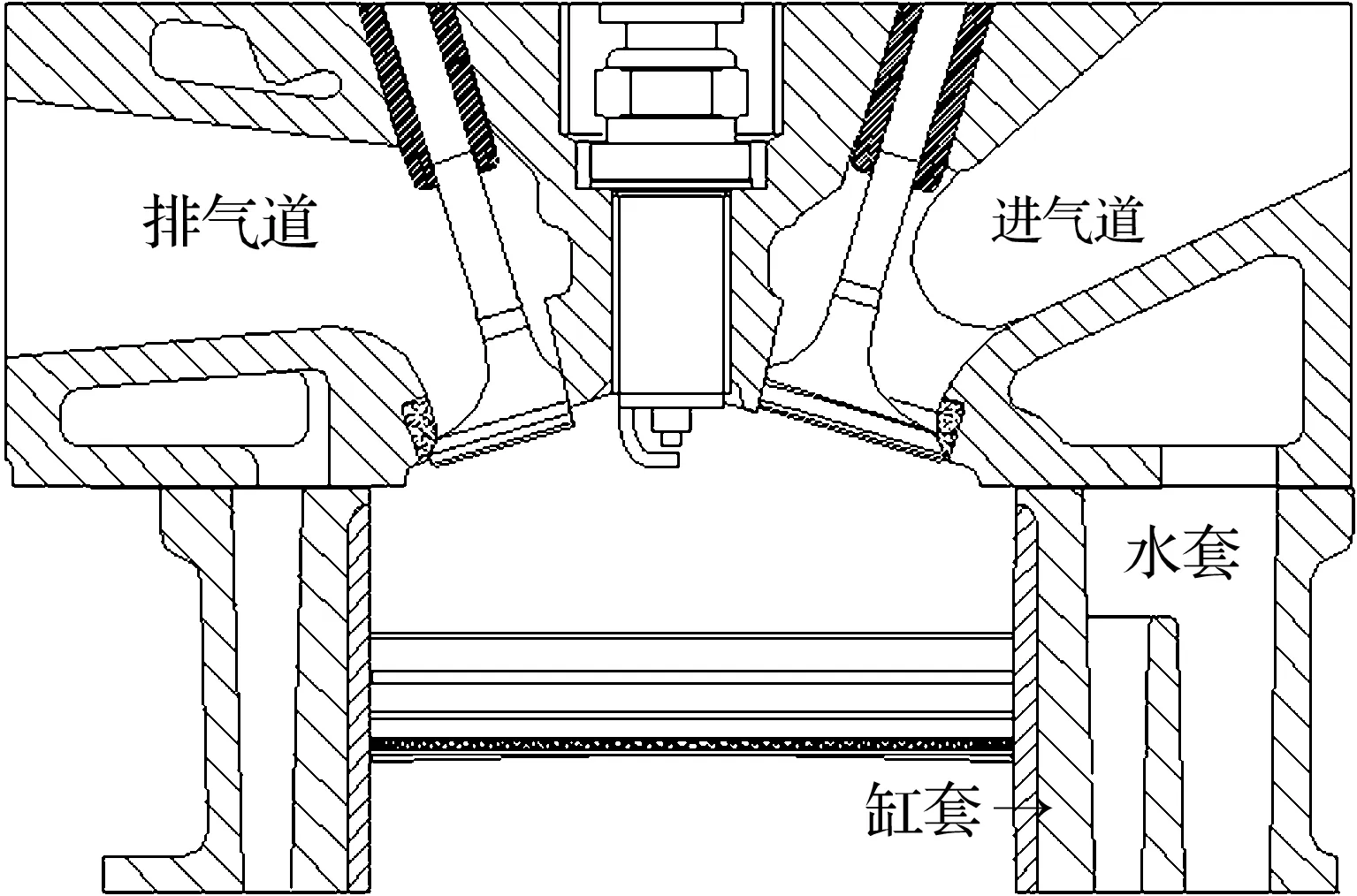

图17 发动机主体结构Fig.17 Engine main structure

4 暖机试验

笔者在制造的发动机样机上进行了暖机试验,如图18所示。在发动机台架上进行了在额定工况下机体、缸盖冷却回路的流量分配试验,将试验结果与模拟结果进行对比,结果如表4所示。同时,测试了在单回路(有主节温器,无机体节温器)和双回路(主节温器和机体节温器同时存在)冷却系统下暖机过程机体温度、缸盖温度、缸盖出水温度、主油道机油温度、怠速工况和常用工况点(转速为2000 r/min,平均有效缸内压力为200 kPa)的油耗与HC排放量(即体积浓度),结果分别如图19至图24所示。

图18 发动机暖机试验Fig.18 Engine warm-up test

表4 冷却回路流量分配试验结果与仿真结果的对比Table 4 Comparison between testresultand simulation result of flow distribution of cooling loop

图19 单回路和双回路冷却系统下暖机阶段机体测试温度对比Fig.19 Comparison of tested body temperature in warm-up stage under single-loop and double-loop cooling systems

由表4可知,机体、缸盖冷却回路的流量分配试验结果与仿真结果的误差在5%以内,验证了仿真模型的准确性,结合表3,同时验证了通过燃气侧计算流量分配的可行性。

由图19和图20可知:试验得到的机体与缸盖的温度变化趋势与仿真结果相近;暖机结束时双回路冷却系统下机体的温度比单回路高8℃,缸盖温度比单回路低4℃;机体温差的仿真结果与试验结果接近,但缸盖温差的仿真结果比试验结果高5.6℃,其原因是在仿真过程中没有考虑机体、缸盖与外部大气环境的对流换热以及辐射换热。

图20 单回路和双回路冷却系统下暖机阶段缸盖测试温度对比Fig.20 Comparison of tested cylinder head temperature in warm-up stage under single-loop and double-loop cooling systems

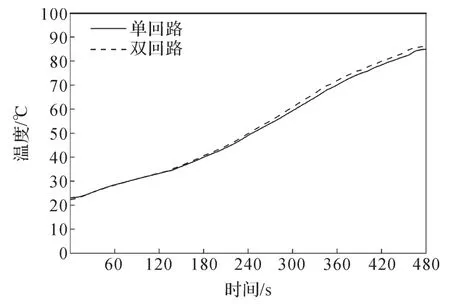

图21 单回路和双回路冷却系统下暖机阶段缸盖出水测试温度对比Fig.21 Comparison of tested cylinderhead water temperature in warm-up stage under single-loop and double-loop cooling systems

图22 单回路和双回路冷却系统下暖机阶段主油道机油测试温度对比Fig.22 Comparison of tested oil temperature in main oil duct in warm-up stage under single-loop and double-loop cooling systems

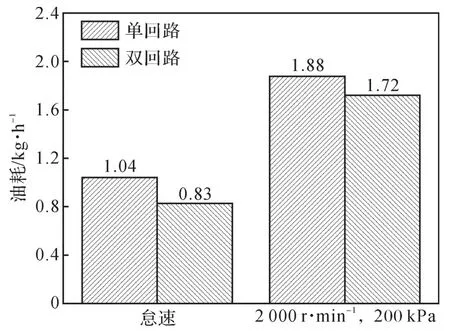

图23 单回路和双回路冷却系统下暖机阶段油耗对比Fig.23 Comparison of fuel consumption in warm-up stage under single-loop and double-loop cooling systems

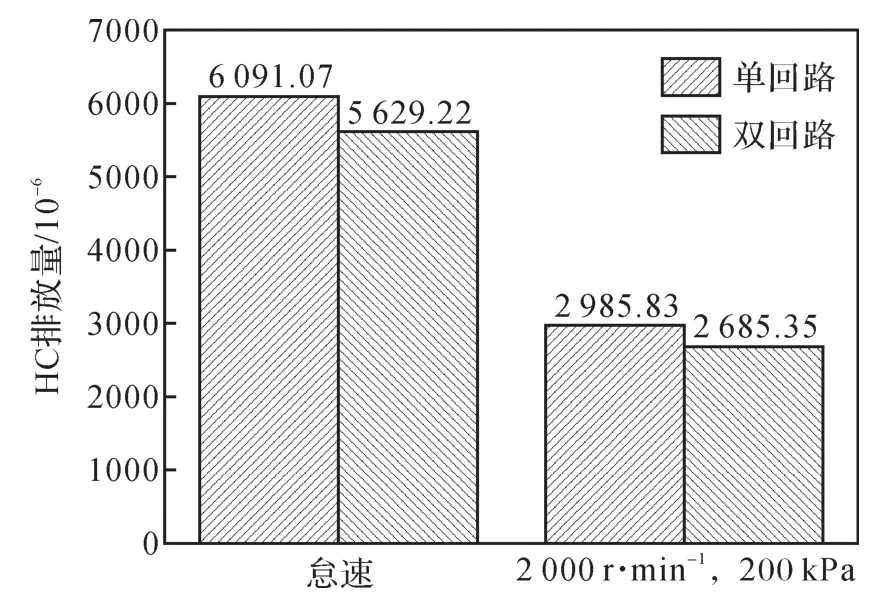

图24 单回路和双回路冷却系统下暖机阶段HC排放量对比Fig.24 Comparison of HC emissions in warm-up stage under single-loop and double-loop cooling systems

由图21可知:单回路和双回路冷却系统对冷却介质暖机效果的影响不是特别明显,在第350秒时缸盖出水温度基本都达到了80℃。

由图22可知:双回路冷却系统下主油道机油温度略高于单回路,说明双回路冷却系统不仅可以通过快速提高机体温度来实现活塞与缸套的减磨,还可以通过快速加热机油来达到进一步减磨的效果。

由图23可知:在暖机阶段怠速工况下,双回路冷却系统下的油耗比单回路低20.2%;当转速为2 000 r·min-1、平均有效缸内压力为200 kPa时,双回路冷却系统下的油耗比单回路低8.5%。

由图24可知在,双回路冷却系统对于HC排放的改善也较可观。在暖机阶段怠速工况下,双回路冷却系统下的HC排放量降低7.58%;当转速为2 000 r·min-1、平均有效缸内压力为200 kPa时,双回路冷却系统下的HC排放量比单回路低10.03%。

5 结 论

1)通过发动机燃气侧对机体和缸盖的散热量的计算,初步确定了机体和缸盖冷却回路的流量分配比例,三维模型仿真结果表明其可满足发动机冷却要求。对冷却回路的流量分配进行试验,试验结果与仿真结果相近,证明了通过燃气侧计算机体和缸盖冷却回路流量分配的可行性。

2)单回路和双回路冷却系统下机体、缸盖温度的仿真计算发现:双回路冷却系统下缸盖的温度较低,热负荷较小,缸盖的可靠性增强;同时,双回路冷却系统下机体温度相对更高,使缸套与活塞的摩擦减小。

3)台架试验表明:在暖机过程中,相对于单回路冷却系统,采用双回路冷却系统,可以使机体温度快速上升,减小活塞与缸套的摩擦,同时使机油温度快速上升,降低了机油黏度;在怠速工况下,油耗降低20.2%,HC排放量降低7.58%,常用工况点下(2 000 r·min-1,200 kPa),油耗降低8.5%,HC排放量降低10.03%。可见,采用双回路冷却系统成为满足国六汽车排放标准要求的重要技术措施。