打叶复烤成品片烟装箱含水率控制策略设计及应用

2020-11-25汪文斌范智平陈华兴任正云

汪文斌,冯 雪,范智平,马 越,陈华兴,任正云

1. 四川烟叶复烤有限责任公司,成都市世纪城路936 号 610041

2. 东华大学信息科学与技术学院,上海市松江区人民北路2999 号 201620

国内打叶复烤生产线中的复烤工序主要经过干燥、冷却、回潮三大环节[1],通过调节片烟含水率达到抑制霉菌生长、便于醇化和存储、提高烟叶色泽、清除烟叶灰尘等目的[2]。因此,成品片烟装箱含水率是衡量产品质量的重要指标之一。当装箱含水率高于设定值时,片烟会发生霉变;当装箱含水率低于设定值时,片烟容易产生造碎。研究发现,影响装箱含水率的主要因素有环境、来料、人员、设备等[3],由于各因素的控制变量相互关联且关系复杂,故含水率控制过程具有大滞后、非线性时变等特性,采用传统PID 控制方式难以满足生产工艺要求。对此已开展较多研究,董玲娇等[4]提出将自适应模糊PID 控制应用于打叶复烤系统;宋北光[5]采用模糊神经网络自适应PID 对片烟含水率进行控制;刘绍峰等[6]采用模糊内模预估控制应用于打叶复烤生产线。同时,基于模型的控制方法也进行了广泛研究,郑松锦等[7]建立了片烟在高温高湿环境中平衡含水率的数学模型;傅磊等[8]提出将双重控制应用于打叶复烤过程;魏俊红等[9]提出了打叶复烤系统的预测控制模型。虽然建立精准的数学模型能够有效控制打叶复烤出口含水率,但生产中仍存在因成品片烟输送及装箱时间过长而导致装箱含水率不合格等问题,影响成品片烟质量。为此,以KG235C 型片烟复烤机为研究对象,结合打叶复烤生产工艺流程,提出了一种串行滞后系统干扰预估补偿控制策略,通过在串行系统中引入预估补偿环节,以期精准控制片烟装箱含水率,提高片烟质量。

1 问题分析

在打叶复烤生产线中,一般通过调节复烤机出口含水率来控制装箱含水率,但在实践中经常出现出口含水率合格而装箱含水率不合格的现象,主要原因是片烟从复烤机出口至装箱过程中,受生产环境温度和湿度的影响,导致含水率发生变化。为保证装箱含水率达到工艺标准,当前主要采用以下4 种方法控制含水率。

1.1 人工直接调整复烤机出口含水率

根据人工经验对出口含水率进行判断,并对含水率控制系统进行开启或关闭操作,进而达到控制装箱含水率的目的。该控制方法主要依赖于人工经验,受人为因素影响大,具有较大随机性,控制精度低,无法保证装箱含水率的稳定性。

1.2 人工更改复烤机出口含水率设定值

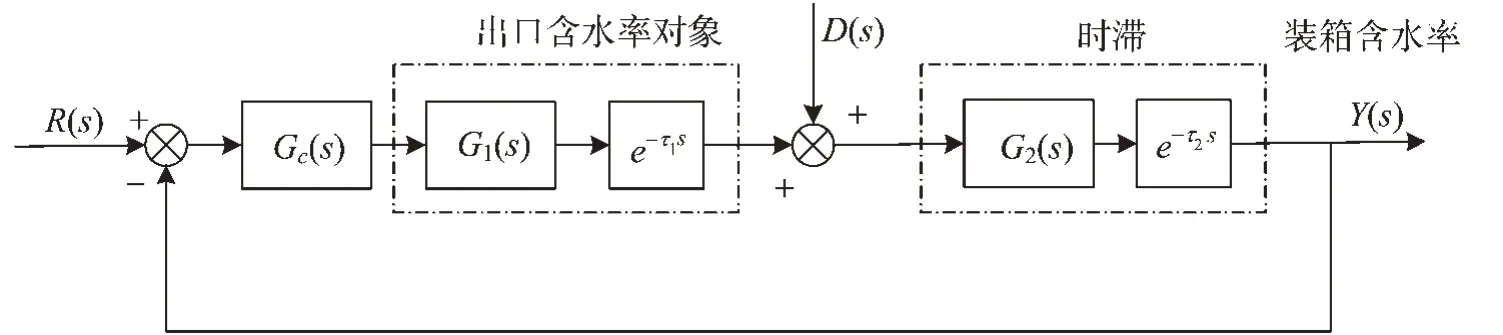

对出口含水率形成闭环控制,并根据装箱含水率以及片烟传输过程中的水分散失量,通过人工设置出口含水率控制环的设定值,完成对装箱含水率的自动控制,见图1。其中,R(s)为出口含水率基准值,Y(s)为装箱含水率,D(s)为外界干扰(环境温度和湿度),Gc(s)为控制器,G1(s)e-τ1s为出口含水率对象,G2(s)e-τ2s为时滞对象。

图1 人工更改复烤机出口含水率设定值控制策略Fig.1 Control strategy of manual adjustment of set value of moisture content in strips leaving dryer

采用MATLAB/Simulink 软件进行仿真,当时间=0 时,R(s)从11.5%上升到 12.5%;当时间=1 500 s 时,D(s)从0 上升到1%,相当于出口含水率增加1 个百分点。结果(图2)显示:在人工设定值12.5%保持不变时,实际稳态值为12.35%,具有0.15%的稳态偏差。可见,通过人工对传输过程中水分散失量的估算结果不准确,容易导致人工设定值不合适,进而造成装箱含水率出现偏差。

图2 人工更改复烤机出口含水率设定值仿真图Fig.2 Simulation diagram of manual adjustment of set value of moisture content in strips leaving dryer

1.3 装箱含水率直接参与控制

将复烤机出口含水率与时滞视为一个广义对象而形成的单闭环控制方法,见图3。仿真结果(图4)显示:当选用的控制器合适时,响应速度快,调节时间短,可以达到稳态无偏差的控制效果;但当有干扰时,响应速度减慢,调节时间增长,抗干扰性能较差。

图3 装箱含水率直接参与控制策略Fig.3 Direct control strategy for moisture content in redried tobacco strips packed in cases

图4 装箱含水率直接参与控制仿真图Fig.4 Simulation diagram of controlling moisture content in redried tobacco strips packed in cases directly

1.4 装箱含水率串级控制

串级控制最早是由 Franks 和 Worley 提出[10],采用主、副控制器串接的形式,主控制器的输出作为副控制器的设定值。在打叶复烤生产线中,主控制器为装箱含水率控制器,副控制器为出口含水率控制器,见图5。其中,Gc1(s)为副回路控制器,Gc2(s)为主回路控制器。与装箱含水率直接参与控制系统相比较,该控制策略形成双闭环结构,内环的动态响应速度较快,可以改善控制系统性能。仿真结果(图6)显示:串级控制上升速度快,无超调,调节时间短,遇到干扰时响应迅速,但在抗干扰时存在反向超调作用,调节时间较长。

图5 装箱含水率串级控制策略Fig.5 Cascade control strategy for moisture content in redried tobacco strips packed in cases

图6 装箱含水率串级控制仿真图Fig.6 Simulation diagram of cascade control of moisture content in redried tobacco strips packed in cases

2 串行滞后系统的干扰预估补偿控制策略

2.1 控制策略的建立

装箱含水率控制对象主要包括出口含水率G1(s)e-τ1s和时滞G2(s)e-τ2s两部分(图1)。在设计过程中,首先采用阶跃测试的方法,确定出口含水率模型然后通过分析片烟从复烤机出口到装箱过程中含水率的变化,建立时滞模型G2(s)e-τ2s=ke-90s(0.8<k<1,与环境温度、湿度有关)。根据所建立的模型,提出一种新型串行滞后系统的干扰预估补偿控制策略(以下简称串行补偿控制策略),见图7。其基本思想为:对时滞G2(s)e-τ2s采用纯滞后补偿环节e-τ2s进行正向动态预估补偿,由于出口含水率G1(s)e-τ1s是典型的一阶加纯滞后模型(FOPDT),控制器Gc(s)采用参数易调且对时滞具有良好抑制作用的预测PI 控制算法[9]。

图7 串行补偿控制策略Fig.7 Serial compensation control strategy

装箱含水率的时滞时间即为片烟由复烤机出口经传送带输送到装箱点的时间,约为90 s。针对其长时滞特性,串行补偿控制策略采用动态预估补偿,通过对当前环境温度、湿度等因素的预估,对装箱含水率进行动态补偿,进而削弱大滞后对控制系统的影响,实现对装箱含水率的精准控制。由图7 可见,新型控制策略将原系统简化为只包含控制器Gc(s)和纯滞后补偿环节e-τ2s的系统,便于工业现场实施。

2.2 仿真模拟分析

图8 控制策略改进前后装箱含水率仿真图Fig.8 Simulation diagram of control strategies for moisture content in redried tobacco strips packed in cases before and after modification

图9 在模型失配下改进前后装箱含水率仿真图Fig.9 Simulation comparison of moisture content in strips packed in cases under model mismatch before and after improvement

由图9 可见,当时滞模型ke-90s中的值受片烟水分散失速度的影响从0.9 降低到0.8,出现较大模型失配时,传统串级控制容易出现失控、振荡严重等问题,而新型串行补偿控制策略的控制效果良好,上升速度快,无超调,调节速度几乎未受到模型失配的影响,鲁棒性显著优于串级控制系统。

3 应用效果

3.1 试验设计

材料:2019 年凉山州产烟叶。

设备:KG235C 片烟复烤机(秦皇岛烟草机械有限责任公司);SNAP PAC 控制系统(美国OPTO22 公司);FED-115 电热鼓风干燥箱(温度精度±2 ℃,德国 BINDER 公司);PL203 分析天平(d=0.001 g,瑞士METTLER TOLEDO 公司)。

测试方法:采用同一批次同一等级的配方模块烟叶,润叶段、打叶段和复烤段均按相同工艺参数进行设置,在相同生产工艺条件下[11],分别采用串级控制和串行补偿控制两种策略,对装箱含水率控制效果进行对比测试。装箱含水率设定值为12.20%,利用SNAP PAC 控制系统采集入口含水率、冷房含水率(外界干扰)和装箱含水率,分别连续选取200 个采样点(周期为3 min),根据《YC/T147—2010 打叶烟叶 质量检验》[12]对成品片烟装箱含水率进行检验。

3.2 数据分析

由图10 可见,采用串级控制时,入口含水率、冷房含水率的波动范围分别为16.55%~17.43%和8.81%~9.75%;采用串行补偿控制时,入口含水率、冷房含水率的波动范围分别为16.47%~17.61%和8.61%~9.72%。说明两种控制策略下,入口含水率、冷房含水率波动幅度基本相同,均能够满足工艺条件一致性要求。

当装箱含水率设定值12.20%保持不变时,在串级控制下装箱含水率检测值波动范围为11.79%~12.60%,标准差为0.19%,波动范围大于0.80%,均值为12.33%,检测值长时间偏离设定值;在串行补偿控制下,装箱含水率检测值波动范围为12.10%~12.29%,标准差为0.07%,波动范围小于0.20%,均值为12.19%,检测值基本上跟随设定值,未出现大幅度波动,较好地抑制了入口含水率及外界干扰,从而保证成品片烟含水率的稳定性。

4 结论

针对打叶复烤生产线中片烟装箱含水率不稳定等问题,提出了一种串行预估补偿新型控制策略。该策略采用双闭环控制结构,内环采用预测PI 控制器对复烤机出口含水率进行控制,外环采用预估补偿控制器对装箱含水率中进行控制,系统结构简单,仅需对一个控制器进行参数整定,便于工业现场实施。以同一批次同一等级的配方模块烟叶为材料,对串级控制和串行补偿控制两种策略进行对比测试,结果表明:串级控制下装箱含水率波动范围为11.79%~12.60%,均值为12.33%,偏离设定值12.20%较大;串行补偿控制下装箱含水率为12.10%~12.29%,波动幅度降低,均值为12.19%,基本跟随设定值12.20%。可见,新型控制策略可以准确稳定控制复烤机装箱含水率,避免出现大幅度波动和长时间偏离设定值等情况,较好地抑制入口含水率变化及外界干扰,保证成品片烟质量,适于在实际生产过程中推广应用。