基于DPM对旋风分离器内固体颗粒运动轨迹的模拟

2020-11-25韩志亮王兴福刘红姣

张 珩,韩志亮,王兴福,刘红姣

(1江汉大学 化学与环境工程学院,湖北 武汉 430056;2.江汉大学工业烟尘污染控制湖北省重点实验室,湖北 武汉 430056)

旋风分离器是气固分离的重要设备,在石油化工、环境保护、燃煤发电等行业应用广泛[1-2]。虽然旋风分离器结构简单,内部无运动部件,但其内部气-固两相流动复杂,旋风分离器顶部环形空间会产生颗粒聚集[4],排气管入口附近有颗粒逃逸现象发生[4],锥体下部集灰口会有颗粒返混[5]。颗粒的运动状况都直接影响固体颗粒的分离效果。因此,研究旋风分离器内颗粒运动轨迹对于提高旋风分离器的分离效率具有重要意义。

国内外很多研究人员对旋风分离器内部流场及固体颗粒的运动轨迹进行了研究。何兴建、礼晓宇[6]等人在实验中发现蜗壳型旋风分离器存在周期性变化的“顶灰环”现象。高助威[7]在研究单入口蜗壳式旋风分离器内颗粒浓度分布时发现,当“顶灰环”积累到一定程度后,固体颗粒会沿着排气管外壁面向下“爬行”。易林[8]探讨了螺旋形的旋风分离器在不同流速下内部流场和固体颗粒的分离效率。Marek Wasilewski[9]分别研究了不同进口角度下蜗壳型旋风分离器内部流场、压力场与涡核的位置及颗粒分离效率之间的关系。

本文针对目前广泛应用的标准旋风分离器,采用 RSM模型和DPM离散相模型,结合颗粒随机轨道模型,跟踪颗粒运动轨迹,模拟不同入口速度和入口角度下,旋风分离器内一定直径固体颗粒的运动轨迹,探讨标准旋风分离器内不同入口速度和角度对颗粒运动轨迹的影响,为提高标准旋风分离器的分离效率以及性能改进提供参考。

1 几何模型及网格划分

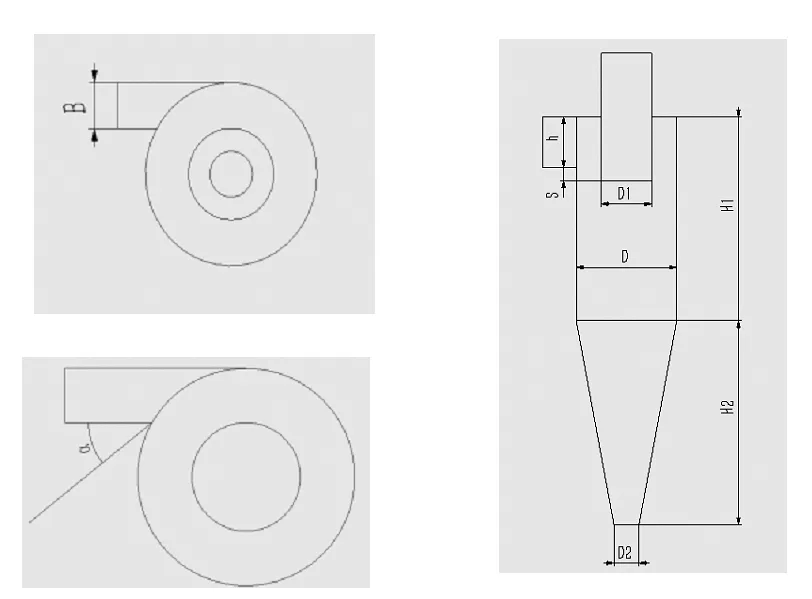

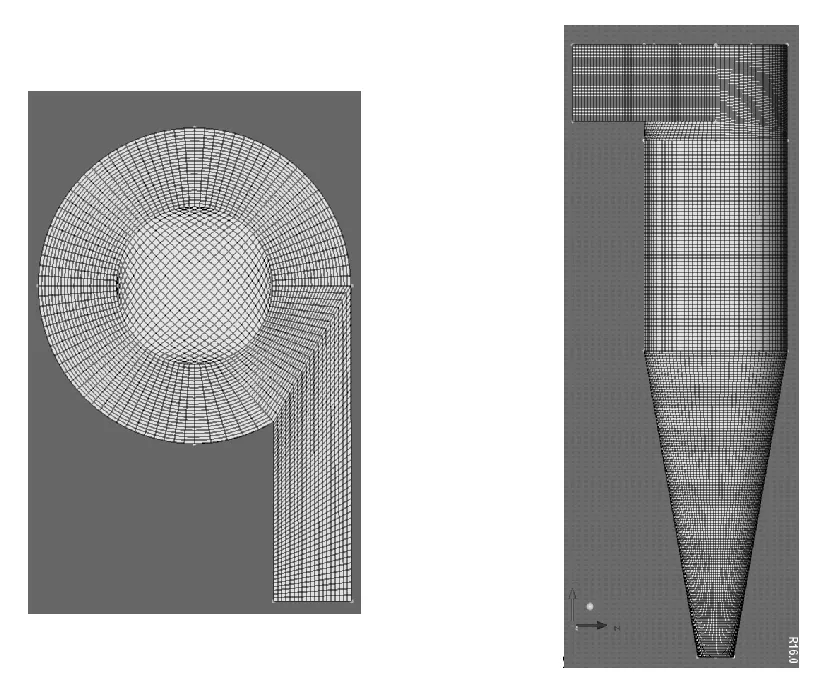

图1为单入口标准旋风分离器结构示意图,其几何尺寸见表1。为了使进口气体流动方向与进口管、筒体网格方向一致,防止伪扩散现象,本文选用ICEM软件对几何模型进行结构性网格的划分,并在旋风分离器排气管插入范围内,对网格进行了加密,如图 2所示,网格数为428432个。

图1 标准旋风分离器

图2 标准旋风分离器网格模型

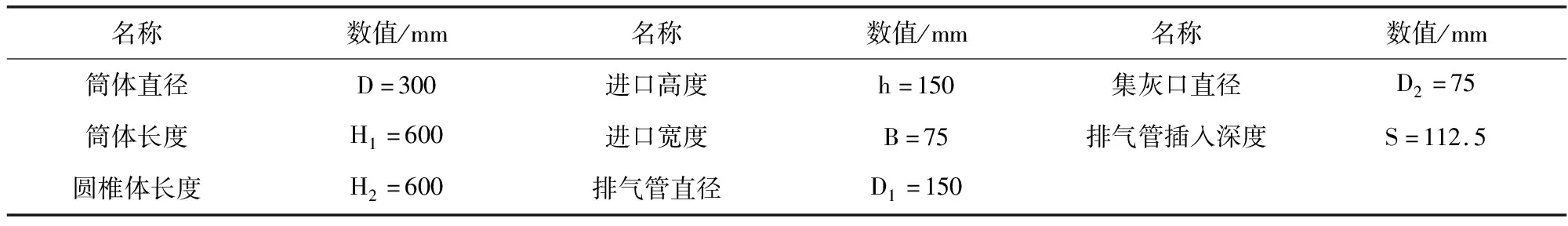

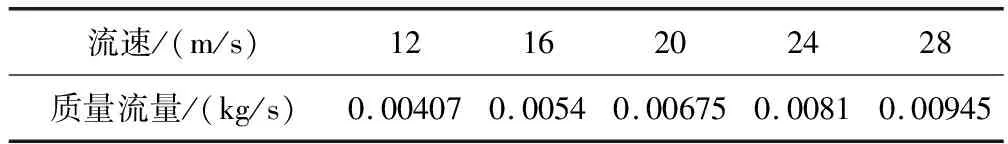

表1 旋风分离器几何尺寸

2 数学模型

旋风分离器内流场为非轴对称三维强旋转流场,具有各向异性和旋转效应[10]。李昌剑[11]等利用 RSM模型对旋风分离器的气固两相流场进行数值模拟,模拟结果与实验结果吻合良好,故本文采用RSM雷诺应力模型。

结合颗粒随机轨道模型跟踪颗粒运动轨迹,本文选择DPM离散相模型,忽略颗粒之间的碰撞,仅仅考虑气体与颗粒之间的相互作用,交替求解气相与颗粒之间的控制方程。

3 模拟计算

3.1 边界条件设置

气相进口设为速度进口,固体颗粒在进口处设为射流;底部集灰口设为自由出口,固体颗粒在集灰口设置为捕捉,气流流量为0;顶部排气管口采用自由出口,气流流量设置为1,对从排气管口随气体排出的固体颗粒设置为逃逸;将旋风分离器壁面设置为完全弹性。

3.2 初始条件

气相为常温常压下的空气,入口速度分别设为12,16,20,24,28m/s,入口角度从-30°至+30°,每隔10°取一个变量。为了更清楚看到颗粒运动轨迹,选气相中固体颗粒直径50μm,固体颗粒浓度为30 g/m3。固体颗粒在整个进口截面上均匀分布,不同流速下固体颗粒的浓度不变,不同流速下固体颗粒的质量流量如表2所示。

表2 不同流速下的固体颗粒质量流量

3.3 算法与差分格式

旋风分离器内部流场和颗粒运动轨迹模拟采用Fluent商用软件,压力速度耦合选择Simple算法,压力梯度采用PRESTO!方法进行处理,各方程对流项采用QUICK差分格式,模拟计算采用非稳态耦合求解,时间步长取10-5s。

4 模型的可靠性验证

采用 RSM模型和DPM离散相模型,结合颗粒随机轨道模型,跟踪颗粒运动轨迹,模拟实验室条件下旋风分离器颗粒的运动轨迹发现,在旋风分离器锥体部分出现明显的固体颗粒旋流,如图3所示,即固体颗粒聚集处正好与旋风分离器表面的壁面磨损相吻合,则说明所建立的模型能够较为准确地跟踪旋风分离器内部的固体颗粒运动轨迹。

图3 下灰环现象与实际生产中壁面的磨蚀吻合

5 模拟结果分析

5.1 入口速度对固体颗粒运动轨迹的影响

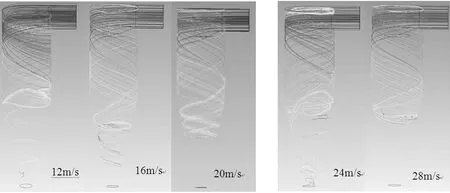

本文研究入口角度为0°时,五种不同进口速度下:12,16,20,24,28m/s,旋风分离器内固体颗粒运动轨迹(见图4)。

图4 不同进口速度下固体颗粒运动轨迹

观察固体颗粒运动动画时发现,固体颗粒随气体从进口顺着壁面运动60°后,在切向运动的同时,先沿轴向向下运动一小段高度,向上运动到旋风分离器顶部。图4为不同进口速度下固体颗粒运动轨迹,当入口速度为12m/s时,固体颗粒在顶部没有累积。当入口速度为16m/s时,由于旋风分离器内部气流流动的不对称,促成了环形空间内二次涡的形成,顶部气流涡流湍动加强,对颗粒产生的上行拉力较大,导致固体颗粒向上运动的趋势明显,固体颗粒逐渐累积而形成“顶灰环”,固体颗粒在顶部沿壁面一直旋转,形成连续的“顶灰环”。当固体颗粒累积到一定厚度时,颗粒会随着上升的内旋流逃出旋风分离器,“顶灰环”减弱直至消失,然后颗粒再次累积,重新形成“顶灰环”,周而复始;当速度达到24m/s时,“顶灰环”最厚,停留时间最长。当入口速度达到28m/s时,“顶灰环”现象开始减弱。

当入口速度从12m/s增大到28m/s时,固体颗粒除了会在顶部形成“顶灰环”,同时也会在圆锥体中部不同位置形成固体颗粒高浓度环状区,即“下灰环”。速度不同,“下灰环”的位置不同,形状也有所不同。这主要是由于固体颗粒曳力轴向分量和重力合力从上至下逐渐增加,离心力与径向曳力的合力逐渐减小,使固体颗粒在竖直方向受力处于动态平衡中。

5.2 水平入口角度对固体颗粒运动轨迹的影响

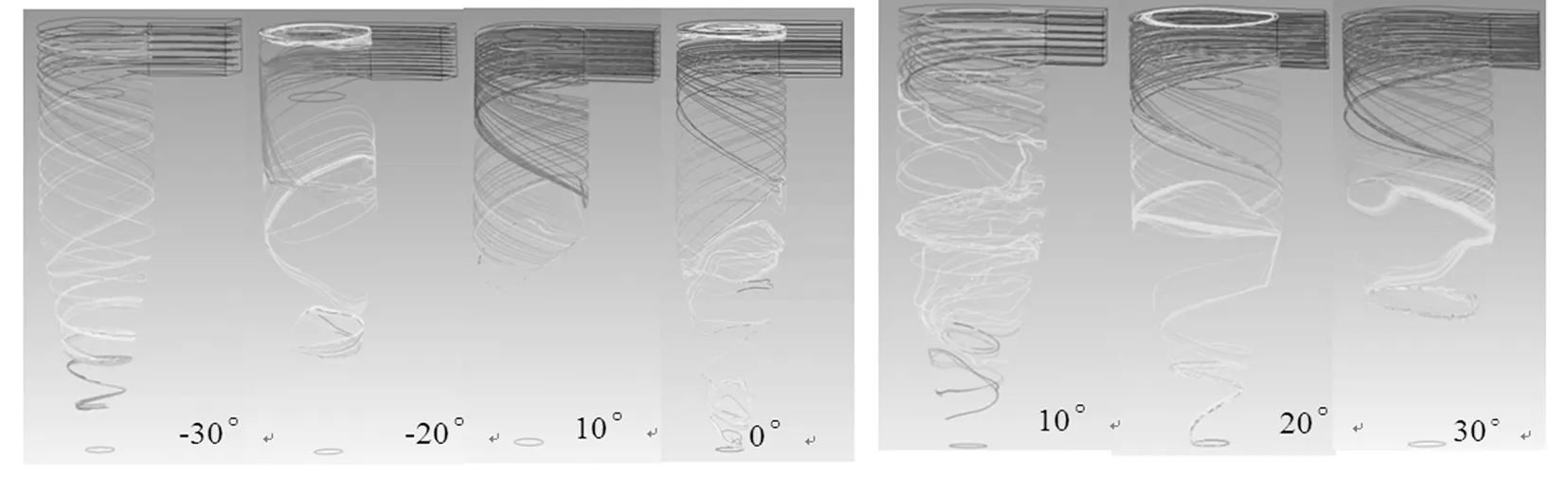

本文选取旋风分离器水平入口角从-30°至+30°之间变化,将-30°~+30°每10°为一个变量,分成7个角度进行建模,进口速度取24m/s,固体颗粒粒径为50μm。

通过图5可以明显的看到,入口水平角度度对“顶灰环”和“下灰环”的形成有明显的影响。当水平入口角度为0°时,旋风分离器上部环状区域内有非常密集的固体颗粒轨迹线,其形成的“顶灰环”厚度最大,水平入口角度为±10°时,固体颗粒在顶板环形空间运动一段时间,然后沿筒壁向下运动被分离出来,没有形成明显的“顶灰环”,但是在圆锥体中上部会形成“下灰环”,且长时间内不会消失。当水平入口角度为±20°时,会在旋风分离器顶部形成一个“顶灰环”,不会消失,但“下灰环”一直不明显。当水平入口角度为±30°时,颗粒运动过程中并未发现明显的“顶灰环”,水平进口角度为+30°时,在圆锥体中部会形成一个“下灰环”,而当角度为-30°时既没有形成“顶灰环”,也没有形成“下灰环”,且颗粒运动轨迹基本遵循外螺旋运动。由此可见,-30°为最佳入口角度,此角度既不会形成“顶灰环”,也不会形成“下灰环”。

图5 不同水平入口角度下固体颗粒的运动轨迹图

6 结论

本文讨论不同气相入口速度与入口角度下,标准旋风分离器内颗粒运动轨迹,研究“顶灰环”和“下灰环”形成、发展和消失的基本规律,主要结论如下。

(1)当入口速度从12m/s增大到24m/s时,旋风分离器内先会出现“顶灰环”现象,且“顶灰环”的厚度与停留时间随着流速增加而增加,当入口流速达到24m/s时,“顶灰环”达到最厚,当入口流速为28m/s时逐渐减弱;同时,入口气流速度不同,固体颗粒在旋风分离器锥体不同位置,形成不同形状和厚度的“下灰环”。

(2)当水平进口角度为0°时,旋风分离器上部环状区域内有非常密集的固体颗粒轨迹线,其形成的“顶灰环”厚度最大,当角度为-30度时既没有形成“顶灰环”也没有形成“下灰环”,且颗粒运动轨迹基本遵循外螺旋运动,利于气固分离。

(3)旋风分离器的气-固分离过程是持续操作的动态平衡过程,只有当颗粒受力平衡时,才能形成“顶灰环”和“下灰环”。入口角度和入口速度发生变化时,颗粒受力会发生变化,“顶灰环”和“下灰环”的位置和厚度也会发生变化。