大功率设备用导热阻燃灌封胶的研制

2020-11-25贾立元刘秋艳

贾立元,赵 洁,刘秋艳,周 健

(唐山三友硅业有限责任公司,河北省有机硅新材料技术创新中心,河北 唐山 063305)

加成型硅橡胶是用硅原子上带乙烯基的硅氧烷与带氢的硅氧烷在过渡金属化合物(如铂催化剂)作用下进行加成反应而交联成高分子硅橡胶,它是一种重要的电子封装材料,具有绝缘、导热、耐高温、耐老化性等优点[1],是电子工业不可缺少的材料。

随着电子工业的快速发展,电源模块向小型化以及大功率化方向发展,工作温度越来越高,散发热量也就越来越多,因此对灌封胶的导热性能和阻燃性能也提出了更高的要求。本文以乙烯基含量为0.59%的端乙烯基硅油为基础聚合物,含氢硅油为扩链剂和交联剂,铂络合物为催化剂,以氢氧化铝和氧化铝作为补强填料,制备一种具有导热和阻燃性能的有机硅灌封胶,可满足大功率设备的灌封要求。

1 实验部分

1.1 实验原料

端乙烯基硅油(乙烯基含量0.59%,挥发分<1%),自制;含氢硅油,自制;铂催化剂(5000×10-6),苏州市贝特利高分子材料股份有限公司;氧化铝,广东乐图新材料有限公司;氢氧化铝,淄博万斗新材料有限公司;乙炔基环己醇(ECH),湖北手性化工助剂有限公司。

1.2 主要仪器和设备

数显黏度计(NDJ-8S),上海方瑞仪器有限公司,动力混合机(DLH),佛山市邦德仕机械设备有限公司;平板硫化机(QLB-50),无锡市中凯橡塑机械有限公司;硬度计,上海精密仪器有限公司;拉力机,高铁检测仪器有限公司;电压击穿试验仪,北京中航时代仪器设备有限公司;导热系数测定仪(TPS500S),HOT DISK;水平垂直燃烧测定仪(CZF-5),北京中航时代仪器设备有限公司;体积表面电阻率测试仪(BEST-212),北京北广仪器设备有限公司。

1.3 灌封胶制备

A组分胶料配制:将端乙烯基硅油、氧化铝和氢氧化铝按配比在动力混合机中混合均匀,升温至120℃,抽真空至-0.1MPa脱出水分和小分子,搅拌2h。真空搅拌下冷却至40~50℃,加入铂催化剂搅拌30 min。

B组分胶料配制:将端乙烯基硅油和氧化铝按配比在动力混合机中混合均匀,升温至120℃,抽真空至-0.1MPa脱出水分和小分子,搅拌2h。真空搅拌下冷却至40~50℃,向搅拌缸内加入含氢硅油和炭黑,真空搅拌30 min。

将A、B组分胶料(质量比1∶1)混合均匀,真空条件下脱泡15 min,倒入模具,150℃平板硫化机中硫化35 min,再150℃烘箱中进行硫化3h得到胶片。

2 结果与讨论

2.1 氧化铝形貌对灌封胶黏度的影响

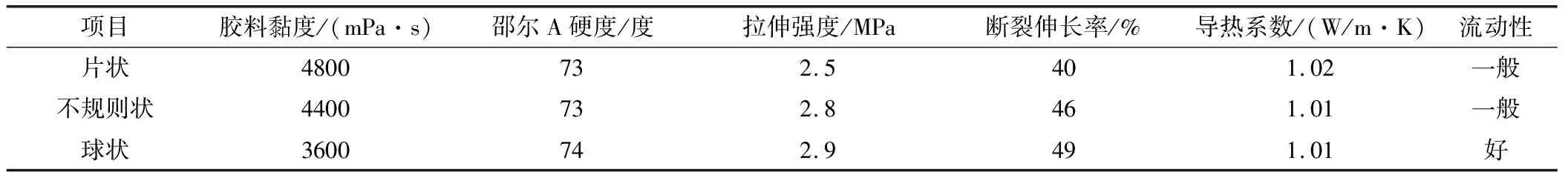

有机硅橡胶的导热性能主要依靠导热填料的填充量和导热性能[2]。氧化铝是常用的导热填料,具有较好的绝缘性好、热稳定性及导热率。氧化铝形貌不同,其结构稳定性也不相同,目前市场上使用最多的氧化铝通常承片状,椭球状和不规则状[3]。表1考察了片状、不规则状和球状氧化铝对灌封胶性能的影响,结果如表1所示。

表1 氧化铝形貌对灌封胶性能的影响

由表1可以看出,球状氧化铝相较于不规则状和片状氧化铝,胶料的黏度小,流动性好。这是因为球状结构易于堆积紧密,所以抗压能力强,结构稳定性强,且表面能小,颗粒之间不容易粘结,流动性好。而片状氧化铝易于形成桥状网络,填料颗粒之间容易粘附,造成流动阻力大,但对灌封胶的导热率贡献较大。综合考虑灌封胶的整体性能,选择球状氧化铝为宜。

2.2 不同粒径氧化铝复配比例对灌封胶黏度的影响

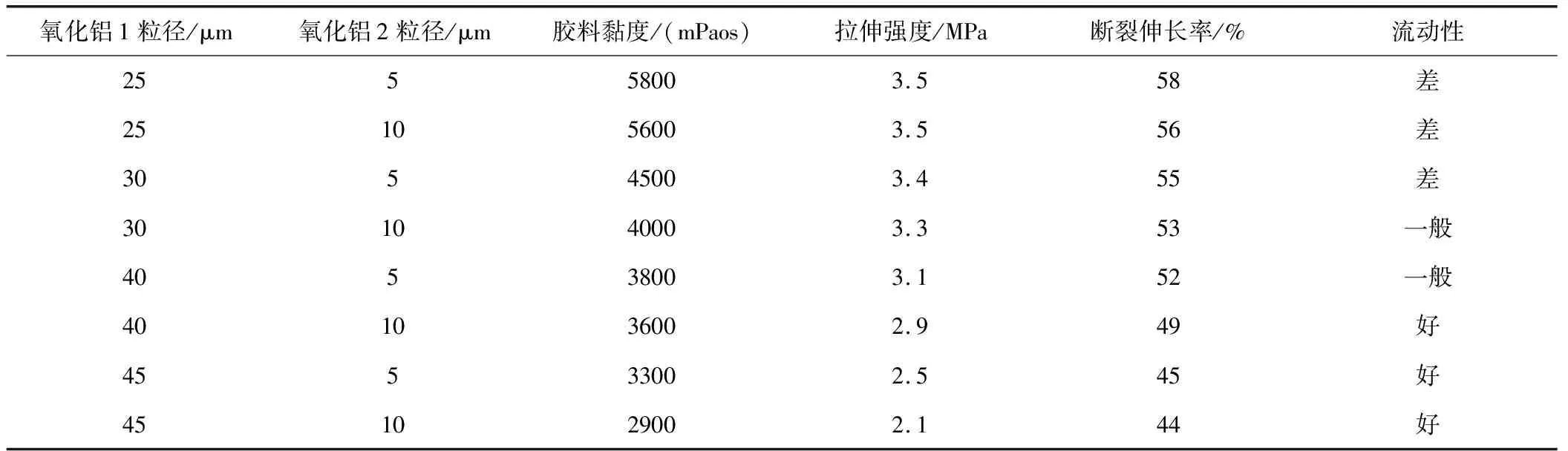

采用相同填充量的氧化铝填料,填料粒径对灌封胶的机械强度、流动性及阻燃等性能均有影响。小粒径填料具有更好的补强效果,但胶料的流动性较差;大粒径填料制得的胶料流动性好,黏度小,但力学性能较差。采用不同粒径的氧化铝进行复配使用,可增加颗粒间的接触面积,进而改变灌封胶的流动性和力学性能。表2考察了不同粒径的氧化铝进行复配使用对灌封胶黏度的影响。

表2 不同粒径氧化铝复配对胶料黏度的影响

由表2可知,氧化铝1粒径小于40μm,氧化铝2粒径小于10μm时胶料的流动性较差,随着氧化铝粒径的增大,胶料的黏度逐渐减小,流动性变好,但力学性能变差。综合考虑胶料的黏度、流动性和胶片的力学性能,选择40μm球形氧化铝和10μm球形氧化铝复配使用效果最好。

2.3 复配氧化铝用量对灌封胶性能的影响

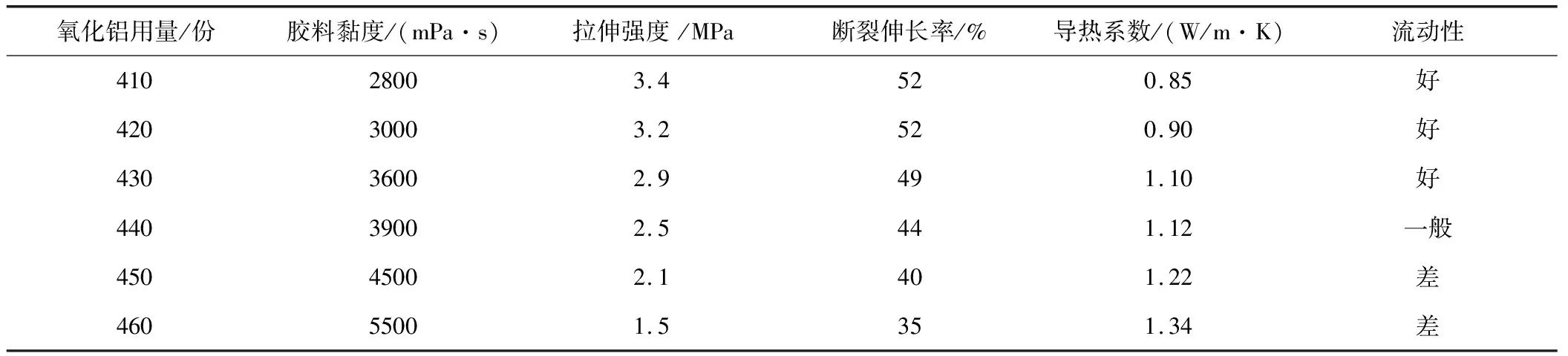

氧化铝作为导热填料,其用量增加可有效提高灌封胶的导热系数,但用量过多又会造成灌封胶的流动性能变差,黏度增大。表3固定氧化铝1和氧化铝2配比,考察了复配氧化铝用量对灌封胶性能的影响。

表3 复配氧化铝用量对灌封胶性能的影响

由表3可知,随着复配氧化铝用量的增加,胶料的导热系数增大,黏度增大。当氧化铝用量大于440份时,胶料流动性开始变差。考虑灌封胶的综合性能,选择430份的氧化铝相对较好。

2.4 氢氧化铝用量对灌封胶性能的影响

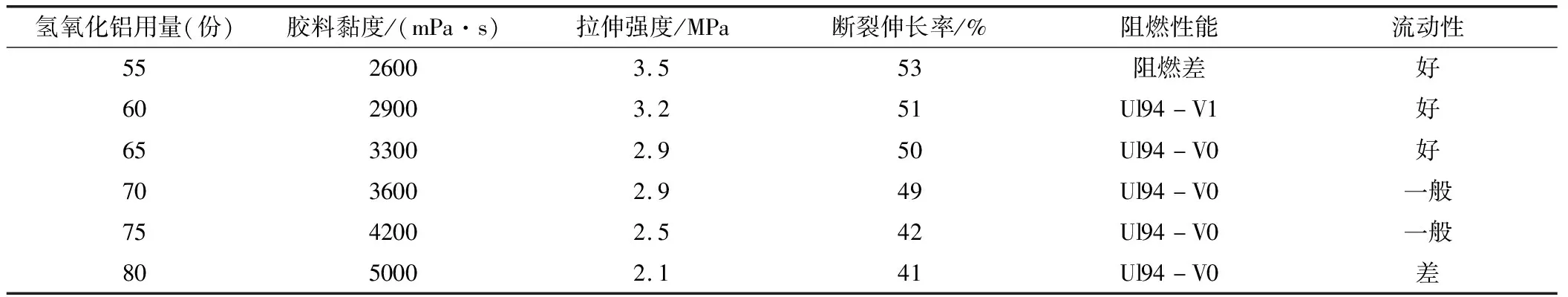

氢氧化铝是一种对环境友好的无机阻燃填料,具有导热和阻燃双重优势。受热时会释放结晶水,吸收大量热量,从而降低硅橡胶的温度;汽化后又能降低可燃气体浓度,减小燃烧速率,还可避免灰烬和烟气形成[4]。氢氧化铝用量越大,其阻燃效果越好,但会造成胶料流动性能变差且生产成本增加,表4考察了氢氧化铝用量对灌封胶性能的影响。

表4 氢氧化铝用量对灌封胶性能的影响

由表4可知,氢氧化铝用量为65份时,灌封胶流动性好,阻燃等级能达到UL94-V0;当氢氧化铝用量超过70份时,胶料的流动性变差;综合考虑灌封胶的成本及其他性能,选择氢氧化铝用量65份为宜。

2.5 导热阻燃灌封胶的性能

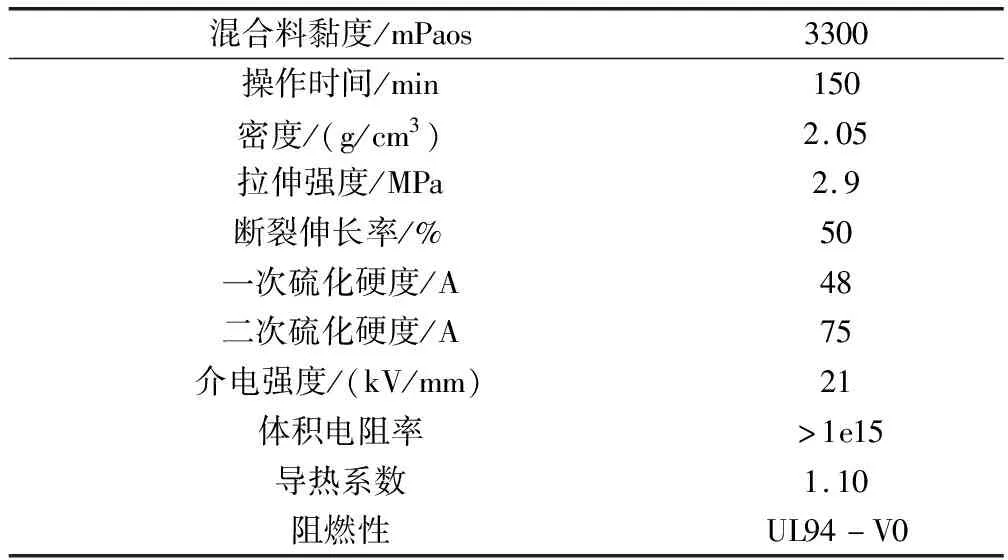

按照以上配方进行优化后,制得加成型导热阻燃灌封胶,其性能指标见表5。

表5 导热阻燃灌封胶的性能

由表5可知,制得的灌封胶流动性好、黏度低、导热系数高、阻燃性能好,具有较好的综合性能。

3 结论

制备一种具有导热和阻燃性能的有机硅灌封胶,研究了氧化铝和氢氧化铝对灌封胶导热性能、阻燃性能及其它性能的影响。结果表明:端乙烯基硅油100份,含氢硅油35份,铂催化剂质量分数为8×10-6,1%ECH 2份,复配球形氧化铝(40μmAl2O3与10μmAl2O3质量比为2∶1)430份,氢氧化铝65份,制得的灌封胶黏度低、流动性好,导热系数1.10W/m·K,阻燃等级UL 94-V0,可满足大功率设备的灌封要求。