草酸配位浸出二段焙砂中包裹金的赤铁矿

2020-11-24党晓娥刘安全边道超

党晓娥,刘安全,边道超

草酸配位浸出二段焙砂中包裹金的赤铁矿

党晓娥1,刘安全1,边道超2

(1. 西安建筑科技大学 冶金工程学院,陕西省黄金与资源重点实验室,西安 710055;2. 金川集团股份有限公司,甘肃 金昌 737100)

草酸根(ox2-)对三价铁具有强的配位能力,可用草酸配位浸出二段焙砂中包裹金的赤铁矿,提高金的回收率。考察了草酸用量、液固比、浸出温度和时间对二段焙砂中铁浸出率的影响。结果表明,用1.17倍理论量的草酸在液固比为12 mL/g时于90℃浸出2 h,铁浸出率达到75.8%以上。除铁渣进一步氰化浸出,渣中金品位为8.8 g/t,低于直接氰化浸出渣12.3 g/t的金品位。草酸浸出液主要成分为具有光催化活性的Fe(ox)+和Fe(ox)2-,可采用光催化法回收铁、再生草酸,再生的草酸可返回浸铁过程。

二段焙砂;草酸;赤铁矿;配位浸出;氰化浸金

含砷金矿石是世界上公认的难处理金矿类型之一,此类金矿石中金以微细粒状分布并包裹在毒砂和黄铁矿中,工业上常采用两段焙烧法氧化脱硫砷裸露被毒砂和黄铁矿包裹的金[1-3],但氰化尾渣含金偏高。例如我国南方某冶炼厂和西北某冶炼厂,尾渣含金达6~7 g/t和14~16 g/t[4]。大量研究表明,致密赤铁矿二次包裹金是导致渣含金过高的根本原因。因此,如何提高焙砂中金的浸出率,降低尾渣金品位,是黄金冶炼行业迫切需要解决的行业共性难题。

要提高焙砂氰化浸金率,一是改善焙烧条件、提高焙砂质量;二是破坏包裹金的赤铁矿,裸露出被赤铁矿包裹的金。寇文胜等[4]通过控制一段和二段焙烧条件,在焙砂酸浸工序后再增加碱浸工序等措施,渣含金由14~16 g/t降至4~5 g/t。大量研究表明,破坏包裹金的赤铁矿是提高焙砂浸金率最有效的途径。由于包裹金的赤铁矿是黄铁矿和砷黄铁矿高温氧化的产物,活性较低,低浓度硫酸或者盐酸很难破坏其结构[5]。铜粉还原强化酸浸虽可有效浸出赤铁矿,但硫酸浓度和铜粉用量过大[6]。硫酸熟化-水浸法除铁效果虽好[7],但熟化温度高达250℃左右[8],且硫酸浓度和硫酸耗量都很大,熟化过程还需要配置烟气处理系统,处理成本较高。还原焙烧-酸浸虽可有效减少硫酸用量,但还原温度高、能耗大[9]。磁化焙烧-氰化浸出-磁选分离铁和磁化焙烧-磁选分离金铁2种方法都需在750~850℃对尾渣进行还原焙烧,还原剂用量大,能耗高,而且高温还原过程容易致使产物结构致密,磁选产物铁金分离难度加大[10]。

针对现有方法存在的问题,本文拟在低酸度介质中用草酸配位强化浸出破坏包裹金的赤铁矿,提高二段焙砂渣中金品位,降低尾渣金品位,实现提高金浸出率的目的。浸出液中的铁可采用光催化法回收,催化后液直接返回浸铁过程,实现部分浸出剂的再生循环利用。

1 实验

1.1 实验原料

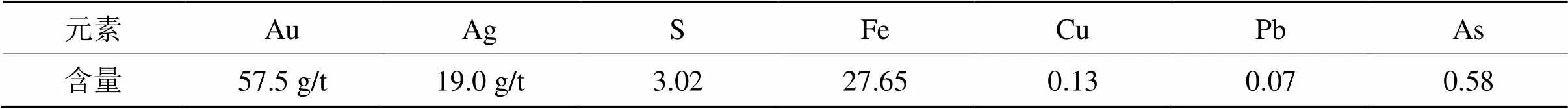

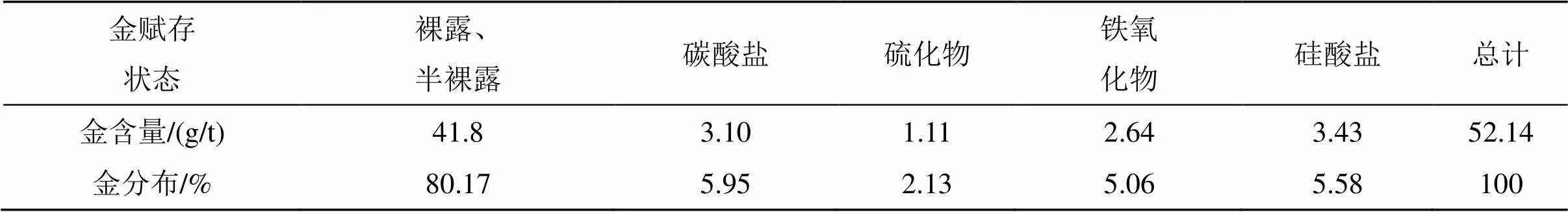

实验用工业级固体草酸。实验原料为二段焙砂,来源于陕西某黄金冶炼厂,是高砷金精矿经450℃缺氧磁化焙烧脱砷和650℃氧化焙烧脱硫后的产物。焙砂和浸渣中铁含量用硫磷混酸分解-重铬酸钾容量法测定;采用工厂标准流程测定焙砂中其它主要元素含量。二段焙砂中主要元素及含量见表1,焙砂中铁的物相组成见表2,金的赋存状态见表3。

由表1可见,焙砂中金含量高达57.5 g/t,铁含量为27.65%,金和铁是主要有价元素。由表2可见,二段焙砂中铁主要以赤铁矿(Fe2O3)形式存在。由表3可见,焙砂中80.17%的金以裸露、半裸露状态存在(观察到有明金存在),赤铁矿包裹金占5.06%,这些金难以被氰化钠浸出,主要原因是氰化钠难于扩散到金的表面。

1.2 草酸浸出铁

称取一定质量的二段焙砂于250 mL烧杯中,按给定液固比(mL/g)加入水后,再加入不同体积的硫酸和固体草酸,在一定温度下搅拌浸出一定时间后过滤,滤渣洗涤、干燥后分析渣中铁含量,计算铁的浸出率():

表1 焙砂中主要元素含量

Tab.1 Chemical compositions of the two-stage calcine %

表2 焙砂中铁的物相组成

Tab.2 Mineral phase of iron in the two-stage calcine %

表3 焙砂中金的赋存状态

Tab.3 Occurrence state of gold in the two-stage calcine

式中,1为浸出渣中铁含量,%;为浸出渣质量,g;0为二段焙砂中铁含量,%;0为二段焙砂质量,g。

2 结果与讨论

2.1 赤铁矿浸出原理

2.1.1硫酸浸出

硫酸浸出焙砂中赤铁矿(Fe2O3)反应能否自发发生,取决于反应自由焓变Δ。硫酸浸出Fe2O3反应为:

Fe2O3+3H2SO4=Fe2(SO4)3+3H2O (2)

可简写为:

Fe2O3+6H+=2Fe3++3H2O (3)

依据文献[11],298.15 K时Fe2O3(S)、H+(aq)、Fe3+(aq)和H2O(l)的ΔG计算,反应(3)的Δ=5.154 kJ/mol。Δ>0,室温下用稀硫酸浸取Fe2O3是很难进行的。

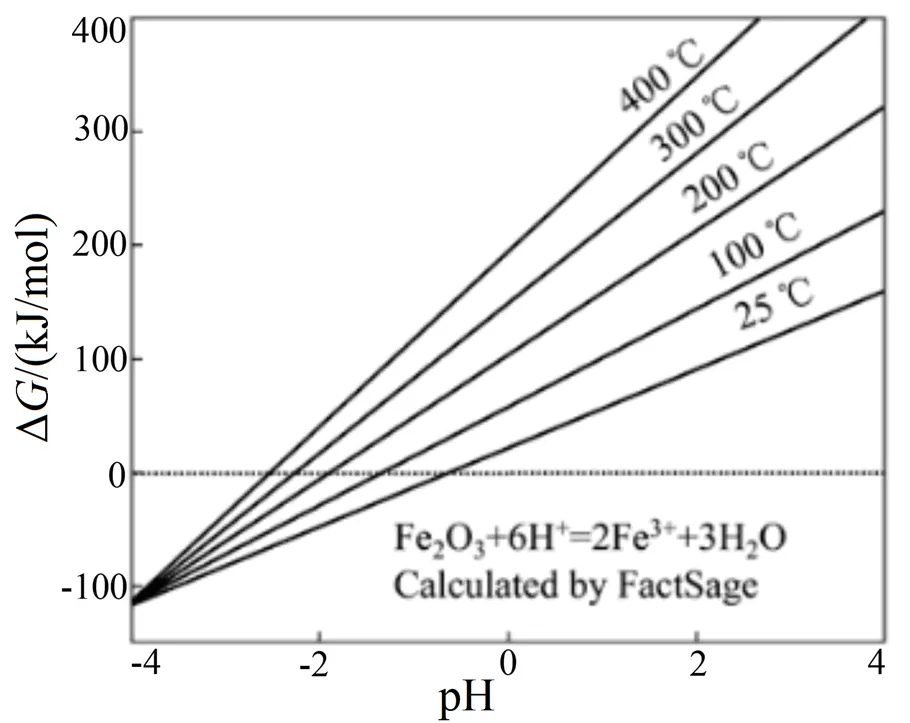

杨永斌等[7]研究了硫酸浸出Fe2O3的Δ与pH的关系,如图1所示。图1表明,硫酸浸出Fe2O3的效果与pH值密切相关。pH越低,硫酸浸出Fe2O3反应的Δ值越负,则Fe2O3浸出反应就越容易自发进行。标准状态下(25℃),当(Fe3+)>1 mol/L,pH<-0.68时,即硫酸浓度大于2.4 mol/L (235 g/L),Fe2O3才继续溶解。因此,硫酸要高效浸出Fe2O3,则需在高温高酸度条件下才能进行。另外,浸出液酸度大,会产生大量酸性废水需要处理,这也是硫酸熟化-水浸法除铁效果虽好,但一直未工业化应用的主要原因。

图1 硫酸溶解Fe2O3的ΔG与pH和温度的关系[7]

2.1.2Fe3+-草酸-H2O体系中铁物种的形态分布分析

表2表明,二段焙砂中铁主要以Fe2O3形式存在,其中铁含量占总铁量的93.6%。由于硫化物中铁、碳酸盐中铁、硅酸盐中铁以及硫酸盐中铁占比很小,所以后续实验计算草酸理论摩尔量时,以总铁含量27.65%为基准进行计算。研究过程,每次矿重为20 g,则铁质量为5.53 g,铁的摩尔质量为0.09875 mol。假如浸出液固比为4~15 mL/g,则加水体积为80~300 mL,浸出矿浆体积大约为100~325 mL,假如铁全部被浸出,随液固比的不同,浸出液中Fe3+浓度约为0.33~1.24 mol/L,由于Fe3+和草酸根(ox2-)会形成Fe(ox)+、Fe(ox)2-和Fe(ox)33-三种配离子,假如要使Fe3+和ox2-完全反应形成配合物(Fe(ox)33-),则理论上需ox2-浓度为0.99~3.72 mol/L(草酸的理论摩尔用量为总铁摩尔质量的3倍)。如果ox2-过量1.17倍(根据后文实验结果确定),则需1.16~4.35 mol/L的ox2-。根据质量守恒原理以及离子平衡原理,绘制了Fe3+为0.33 mol/L,ox2-分别为0.99和1.16 mol/L,以及Fe3+为1.24 mol/L、ox2-分别3.72和4.35 mol/L时铁物种的形态分布,如图2所示。

图2 Fe3+-H2ox-H2O体系中Fe3+物种的形态分布

图2表明,Fe3+在草酸溶液中的形态分布除与ox2-浓度有关外,还与pH值有很大关系。Fe3+在草酸溶液中有4种存在形式:Fe3+、Fe(ox)+、Fe(ox)2-和Fe(ox)33-。Fe3+在强酸性环境下才能存在,但此时草酸以H2ox分子形式存在,不能与Fe3+配位。草酸的酸性弱于无机酸,焙砂中的铁要以Fe3+形式浸出,则需在较强的酸性介质中才能实现。Fe(ox)+和Fe(ox)2-两种离子分布系数在0.9左右,而Fe(ox)33-的分配系数可达到最大值1,且Fe(ox)+=109.41

2.1.3草酸浸出赤铁矿的原理

草酸浸铁过程,其浸铁效果取决于Fe3+在草酸溶液中的存在形态,而pH值和ox2-浓度又影响Fe3+和ox2-形成配离子的存在形态。草酸浸出焙砂过程中液固比、浸出温度以及草酸用量都会影响pH和ox2-浓度,从而影响Fe3+的存在形态,进而影响浸铁效果。草酸虽具有酸的通性,但其酸性远不如硫酸,所以草酸浸铁主要是借助ox2-对Fe3+强的配位作用来实现Fe2O3的浸出。草酸浸出Fe2O3化学反应如下:

Fe2O3+6H++2ox2-=2Fe(ox)++3H2O (4)

Fe2O3+6H++4ox2-=2Fe(ox)2-+3H2O (5)

Fe2O3+6H++6ox2-=2Fe(ox)33-+3H2O (6)

分析式(4)~(6)可发现,Fe2O3要在低pH以Fe(ox)+和Fe(ox)2-两种离子形式浸出,部分ox2-以H2ox分子形式存在,并不参与Fe2O3配位浸出反应。

2.2 草酸浸出铁的影响因素实验

2.2.1硫酸的影响

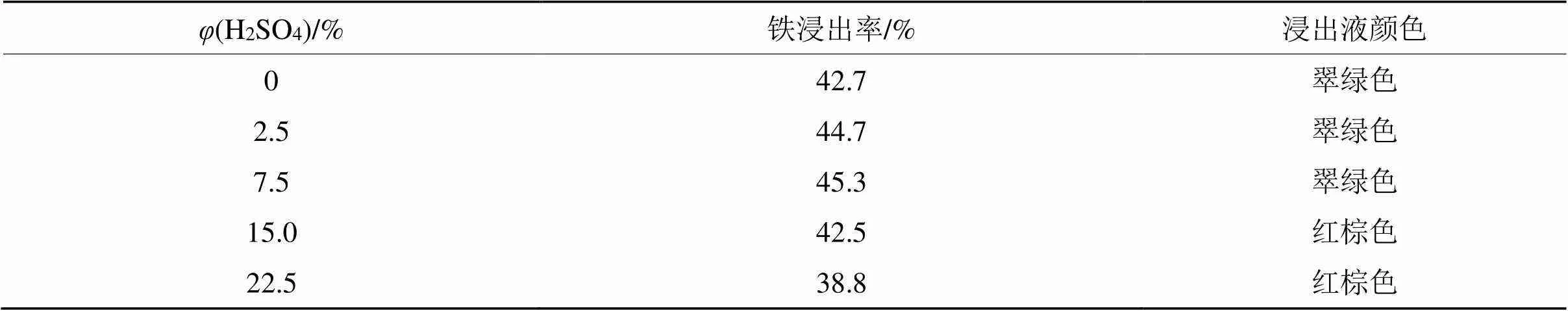

称取20 g焙砂,按照浸出液固比4:1加入80 mL水后,加入1倍理论摩尔量的草酸和不同体积的硫酸,并于70℃搅拌浸出90 min,考察硫酸浓度(体积分数)对铁浸出效果的影响,结果如表4所列。

表4表明,草酸浸出焙砂过程,硫酸的加入对铁的浸出有一定的影响。硫酸浓度小于7.5%时,浸出液颜色呈现草酸铁配离子的翠绿色。即使不加硫酸,草酸也可浸出42.7%的铁,浸出液颜色也呈翠绿色。说明当硫酸浓度小于7.5%时,草酸浸出焙砂过程以配位浸出为主。当硫酸浓度大于7.5%时,浸出液颜色变为红棕色,此时浸出液中的铁以游离Fe3+形式存在,说明此时铁的浸出以酸浸为主。对比说明配位浸铁效果优于酸浸出。结合浸出液颜色的变化以及铁浸出率结果可发现,浸出体系pH值会影响草酸在浸液中的离子存在形态,pH值越低,H2ox分子浓度越高,游离ox2-浓度越低。在浸铁过程中,游离的ox2-浓度越高越有利于Fe3+-ox2-配离子的形成,有利于Fe3+浸出。所以草酸浸铁过程中,浸出介质pH值的控制很重要,尽可能控制pH≈3,这样有利于形成高配位的Fe3+-ox2-配离子。但在此实验条件下,铁主要以低配位Fe(ox)+形式浸出。

表4 硫酸浓度对草酸浸出铁的影响

Tab.4 Effects of H2SO4 concentration on iron leaching rates by oxalic acid

另一方面,项目组前期研究[12]发现,硫酸浸出焙砂中铁过程选择性较差:5%的硫酸就可使焙砂中30.82%的铝、31.53%的铜、85.17%的锌、9.17%的镍、82.34%的镁浸出。本实验中发现草酸易与镍、钙、镁、铜等金属生成沉淀,浸出选择性较好,浸出液质量得到一定程度的提高,有利于后续用浸出液制备纯净的铁化工产品,同时也有利于浸出液的循环利用。因此,后续实验仅采用草酸做为浸出剂。

2.2.2草酸用量的影响

称取20 g焙砂,加入不同量的草酸,在液固比为4:1 (mL/g)条件下于70℃搅拌浸出90 min,考察草酸用量(理论量的倍数,下同)对铁浸出效果的影响,结果如表5所列。

表5 草酸用量对铁浸出率的影响

Tab.5 Effects of oxalic acid on iron leaching rates

由表5可见,H2ox用量对铁的浸出率影响较大,随着草酸用量的增加,铁浸出率逐渐增加。这是因为增加草酸用量,浸出体系中草酸根的量也随之增大,有利于铁以Fe(ox)+和Fe(ox)2-配离子形式浸出。当草酸用量大于1.17倍理论摩尔量时,铁浸出率增幅不大。故后续实验采用草酸用量为理论摩尔量的1.17倍。

2.2.3液固比的影响

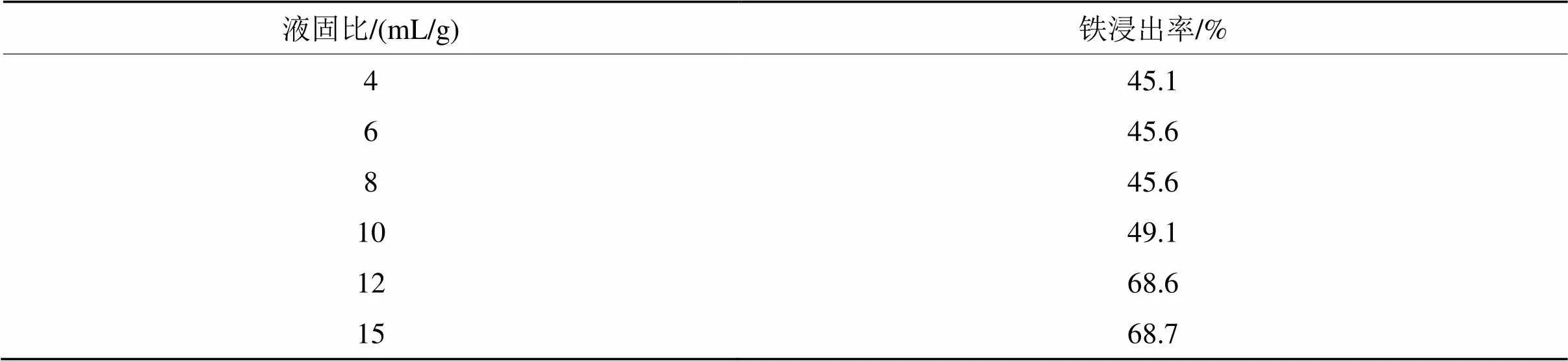

称取20 g焙砂,加入1.17倍理论摩尔量的草酸后于70℃搅拌浸出90 min,考察液固比对铁浸出效果的影响,结果如表6所列。

表6 液固比对铁浸出率的影响

Tab.6 Effects of L/S ratio on iron leaching rates

表6表明,在单一草酸浸出体系中,液固比在4:1~10:1时,液固比对铁的浸出效果影响不大。但当液固比大于10:1时,液固比对铁的浸出效果影响较大。当液固比小于12:1时,随液固比的增加,铁浸出率有所提高。这是因为改变液固比在一定程度上可提高浸出体系的pH值,有利于草酸电离释放出游离ox2-,提高草酸铁配离子形成的几率,进而提高铁的浸出率。但铁的浸出率增幅不大,主要原因是仅通过调整液固比无法完全实现Fe3+和ox2-形成高配位[Fe(ox)3]3-所达到的pH值3.0。图2(c)表明,当液固比在15 mL/g,且ox2-过量(理论摩尔量的1.17倍),即ox2-浓度为1.16 mol/L时,只有当pH值在3.6时,焙砂中的铁才以[Fe(ox)3]3-形式浸出。而在图2(d)中,当液固比在4 mL/g,且ox2-过量(理论摩尔量的1.17倍),即ox2-浓度为4.35 mol/L时,只有pH值在3左右时,焙砂中的铁才以[Fe(ox)3]3-形式浸出。在本实验中,仅通过改变液固比,pH值无法达到形成[Fe(ox)3]3-的最低pH值,必须添加碱性试剂,如氨水、氢氧化钾来实现pH值的调整。所以对于单一的草酸浸出体系,焙砂浸出过程,Fe3+主要以低配位Fe(ox)+和Fe(ox)2-形式浸出,导致铁的浸出率不高。

本研究采用液固比调整浸出体系的pH值,导致浸出过程水用量过大。因此,整个工艺要考虑浸液回收铁后草酸回用以及系统水循环的问题。

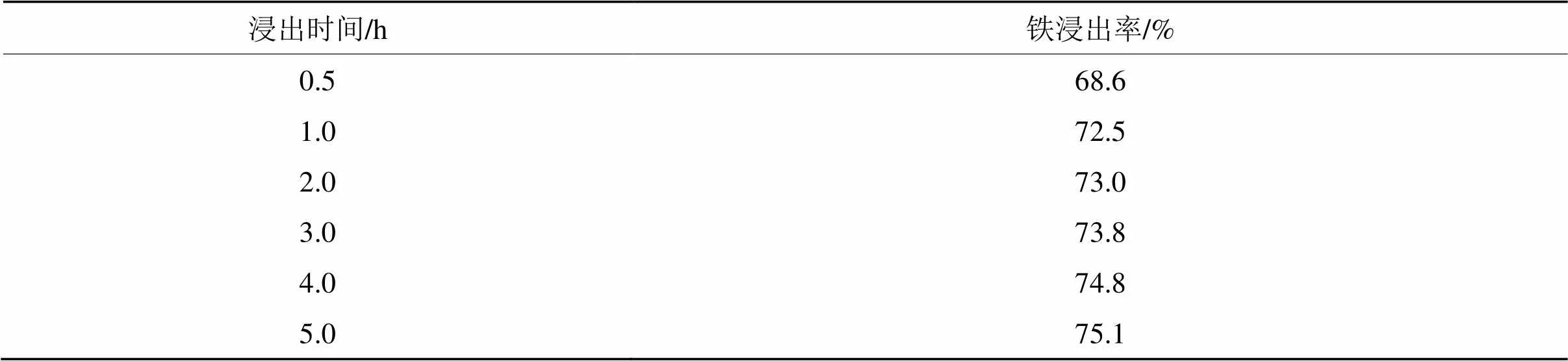

2.2.4浸出时间的影响

称取20 g焙砂,加入1.17倍理论摩尔量的草酸后,在液固比12:1于70℃搅拌浸出,考察浸出时间对铁浸出效果的影响,结果如表7所示。

表7 浸出时间对铁浸出率的影响

Tab.7 Effects of the leaching time on iron leaching rates

表7表明,焙砂浸出焙砂0.5 h,铁的浸出率就可达到68%以上,这是硫酸在相同温度浸出Fe2O3无法达到的浸出率。说明草酸浸出焙砂中Fe2O3,以配位浸出为主,当然也要兼顾草酸的酸性。延长浸出时间,铁的浸出率有所提高,但提高幅度不大。说明浸出时间不是影响草酸浸出铁的主要影响因素,最终确定浸出时间为2 h。

2.2.5浸出温度的影响

称取20 g焙砂,加入1.17倍理论摩尔量的草酸后,在液固比12:1时于不同温度下搅拌浸出2 h,考察浸出温度对铁浸出效果的影响,结果列于表8。

表8表明,浸出温度对焙砂中铁的浸出效果影响较大,随着浸出温度的升高,铁的浸出率也随之增加,当浸出温度达到90℃时,铁的浸出率高达76%。这是因为提高浸出温度,不但提高了草酸的溶解度,增加了浸出矿浆中ox2-浓度,而且也加速了ox2-扩散到Fe2O3表面的几率,使Fe2O3表面吸附的ox2-量增加,有利于焙砂中铁以Fe(ox)+和Fe(ox)2-形式浸出。考虑到浸出温度超过100℃,水挥发加剧,最终确定浸出温度为90℃。

表8 浸出温度对铁浸出率的影响

Tab.8 Effects of leaching temperature on Fe leaching rates

2.3 氰化浸金实验

根据2.2确定的浸出条件,二段焙砂浸铁的较优条件为:草酸加入量为理论摩尔量的1.17倍,液固比为12:1,浸出温度为90℃,浸出时间为2 h。在此条件对同批二段焙砂进行3次重复浸出实验,铁的浸出率达到75.8%,浸出渣质量为二段焙砂质量的59.2%。除铁渣洗至中性后采用工厂氰化浸金条件进行浸金,金浸出率平均达到90.96%,氰化浸出渣中金品位为8.8 g/t,未被浸出的金主要以硅酸盐和硫化物包裹金为主,铁氧化物包裹金、碳酸盐包裹金以及裸露、半裸露金都得到有效浸出。氰化浸金渣中除金外,还含有少量未被浸出的Fe2O3以及脉石(成分主要是SiO2和Al2O3)成分。此渣可作为熔剂供给铜铅冶炼厂,回收被硫化物和硅酸盐包裹的金,并综合利用其中的脉石成分。

同时进行了二段焙砂硫酸酸洗除杂-氰化浸金的对比实验。酸洗条件为硫酸浓度5 g/L,液固比2.5:1,浸出温度为85℃,搅拌浸出时间为2 h,得到的硫酸浸出渣质量为二段焙砂的94.5%。硫酸浸出渣进一步用工厂氰化浸金工艺条件浸金,金浸出率仅有80%左右,浸出渣中金品位为12.3 g/t,相比草酸除铁后浸出渣的氰化浸浸金率低10个百分点。

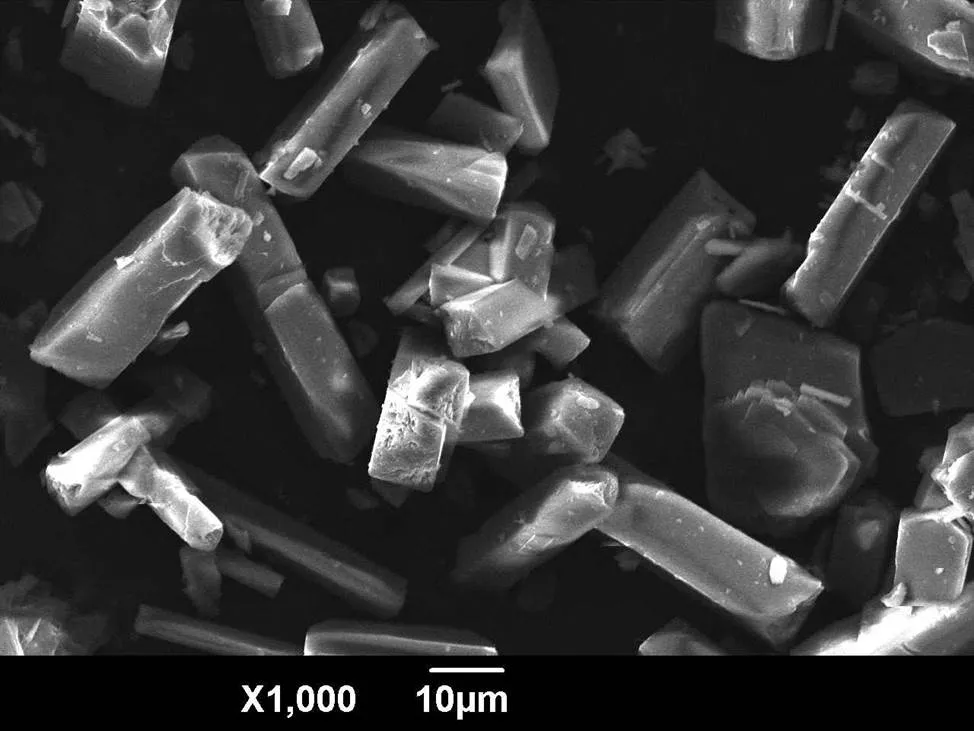

2.4 酸浸液的处理

草酸浸出焙砂中的Fe2O3后,浸出液中的铁主要以低配位Fe(ox)+和Fe(ox)2-形式存在,这些配离子在430 nm以下吸光度比较大。取上述浸出液100 mL于100 mL比色管中,在太阳光下进行光催化反应6 h,Fe(ox)+和Fe(ox)2-发生光催化反应,释放草酸并沉淀出草酸亚铁(FeC2O4)产品,草酸亚铁的微观形貌见图3。光催化后液主要成分为草酸,可返回用于浸出二段焙砂中的铁,解决浸铁过程草酸用量过大的问题,同时实现系统水的循环。草酸浸铁工艺简单,浸出条件温和,易于工业化。详细的后续处理条件有待进一步研究。

3 结论

1) 用草酸浸出二段焙砂,借助草酸电离产生的草酸根(ox2-)吸附于赤铁矿表面,使包裹金的赤铁矿以草酸铁配合物形式进入浸出液。焙砂除铁渣中金品位得到一定程度的提高,有利于提高除铁渣中金的浸出率。

图3 浸出液光催化产物的ESM图像

2) 二段焙砂除铁的较佳条件为:草酸用量为理论用量的1.17倍,浸出液固比为12:1,浸出温度为90℃,浸出时间为2 h,铁的浸出率达到75%以上。铁在浸出液中主要以低配位的Fe(ox)+和Fe(ox)2-存在;浸出渣质量为二段焙砂质量的59.2%,其主要成分为残留的Fe2O3以及脉石。

3) 二段焙砂经草酸浸出除铁后,浸出渣中金的氰化浸出率比硫酸酸洗渣氰化浸金率提高约10%。浸出液中可采用光催化法获得草酸亚铁产品,光催化后液再生的部分草酸可返回用于浸出焙砂。

[1] 何烨, 拜鹏程, 黄冠银, 等. 酸浸提高金氰化浸出率的试验研究[J]. 黄金科学技术, 2012, 20(6): 58-61.

HE Y, BAI P C, HUANG G Y, et al. Experimental study on raising the cyanide leaching efficiency of gold by acid leaching[J]. Gold science and technology, 2012, 20(6): 58-61.

[2] 李云, 王云, 袁朝新, 等. 提高含砷金精矿两段焙烧焙砂中金浸出率的研究[J]. 有色金属(冶炼部分), 2010(6): 33-36.

LI Y, WANG Y, YUAN C X, et al. Study on improving gold extraction of two-stage roasting calcine from arsenic-bearing gold concentrate[J]. Nonferrous metals (Extractive metallurgy), 2010(6): 33-36.

[3] 张永峰, 武鑫. 两段焙烧工艺在黄金生产中的应用[J]. 中国有色冶金, 2010, 39(5): 37-40.

ZHANG Y F, WU X. Application of two-stage roasting process in gold production[J]. China nonferrous metallurgy, 2010, 39(5): 37-40.

[4] 寇文胜, 陈国民. 提高难浸金精矿两段焙烧工艺金氰化率的研究与实践[J]. 黄金, 2012, 33(5): 47-49.

KOU W S, CHEN G M. Research and practice on improving cyanidation recovery of the refractory gold bearing sulfide concentrate from a two-stage roasting process[J]. Gold, 2012, 33(5): 47-49.

[5] 尚军刚, 李林波, 刘佰龙, 等. 高酸浸出处理氰化尾渣的实验研究[J]. 金属材料与冶金工程, 2012, 40(1): 30-32.

SHANG J G, LI L B, LIU B L, et al. Experiments on cyanide tailing by super acid leaching[J]. Metal materials and metallurgy engineering, 2012, 40(1): 30-32.

[6] 王威, 高照国, 曹耀华, 等. 提高含砷金精矿二段焙砂金浸出率的研究[J]. 中国矿业, 2015, 24(7): 30-32.

WANG W, GAO Z G, CAO Y H, et al. The research on enhancing gold leaching rate from a arsenic-containing gold concentrate with two-stage roasting calcine[J]. China mining magazine, 2015, 24(7): 30-32.

[7] 杨永斌, 曾冠武, 李骞, 等. 高硫砷金矿焙砂的硫酸熟化法预处理[J]. 中国有色金属学报, 2014, 24(9): 2380-2385.

YANG Y B, ZENG G W, LI Q, et al. Pretreatment by sulfuric acid-curing of calcine roasting for gold ores with high sulfur and arsenic contents[J]. The Chinese journal of nonferrous metals, 2014, 24(9): 2380-2385.

[8] 党晓娥, 孟裕松, 王璐, 等. 两段脱砷金焙砂的硫酸酸解对氰化浸金过程的影响[J]. 有色金属工程, 2017, 7(3): 36-41.

DANG X E, MENG Y S, WANG L, et al. Influence of sulfuric acid curing of two-stage calcine on the process of cyanide gold leaching[J]. Nonferrous metals engineering, 2017, 7(3): 36-41.

[9] 郑雅杰, 龚昶, 孙召明. 氰化尾渣还原焙烧酸浸提铁及氰化浸金新工艺[J]. 中国有色金属学报, 2014, 24(9): 2426-2433

ZHENG Y J, GONG C, SUN Z M. New technology of iron extraction and gold recovery from cyanide tailings by cyanide process after reduction roasting and acid leaching [J]. The Chinese journal of nonferrous metals, 2014, 24(9): 2426-2433.

[10] 傅平丰, 李振宇, 边振忠. 基于强磁预选的某氰化尾渣磁化焙烧-磁选工艺[J]. 过程工程学报, 2018, 18(4): 774-778.

FU P F, LI Z Y, BIAN Z Z. Magnetization roasting- magnetic separation of cyanide tailings based on high intensity magnetic preconcentration[J]. The Chinese journal of process engineering, 2018, 18(4): 774-778.

[11] 梁英教, 车荫昌. 无机物热力学数据手册[M]. 沈阳: 东北大学出版社, 1993.

LIANG Y J, CHE Y C. Handbook of inorganic thermo- dynamic data[M]. Shenyang: Northeastern University Press, 1993.

[12] 党晓娥, 刘安全. 含砷硫金精矿二段焙砂中杂质金属去除研究[J]. 有色金属(冶炼部分), 2018(7): 40-44.

DANG X E, LIU A Q. Impurity metals removal from two-stage calcine of gold concentrate bearing arsenic and sulfur[J]. Nonferrous metals (Extractive metallurgy), 2018(7): 40-44.

Oxalic Acid Coordination Leaching of Hematite Wrapped with Gold in Two-stage Calcine

DANG Xiao-e1, LIU An-quan1, BIAN Dao-chao2

(1. Key Laboratory for Gold and Resources of Shaanxi, College of Metallurgical Engineering, Xi’an University of Architecture and Technology, Xi'an 710055, China; 2. Jinchuan Group Co. Ltd., Jinchang 737100, Gansu, China)

Oxalate (ox2-) has the strong coordination ability to ferric iron, so gold wrapped by hematite in two-stage calcine can be leached with oxalic acid to improve the recovery rate of gold. The influence of oxalic acid dosage, solid to liquid ratio, leaching temperature and time on the leaching rate of ironwere investigated. The results showed that the iron leaching rate was over 75.8% under the leaching condition of 1.17 times of the theoretical dosage of oxalic acid and a liquid to solid rate of 12 mL/g for 2 h at 90°C. After iron was removed, the residue was further leached by cyanide, and the content of gold was 8.8 g/t, which was lower than 12.3 g/t of the cyanide direct leaching calcine. The main components of the leaching solution are Fe(ox)+and Fe(ox)2-with photocatalytic activity, iron can be recovered by photocatalysis, and the regenerated H2ox can be return to the leaching process.

two-stage calcine; oxalic acid; hematite; coordination leaching; leaching gold with cyanide

TF11

A

1004-0676(2020)02-0029-07

2019-09-10

国家自然科学基金面上项目(51974221);陕西省教育厅重点实验室项目(14JS053)

党晓娥,女,博士,副教授,研究方向:贵金属、有色冶金及固废资源综合利用。E-mail:dxe2371@126.com