石墨相氮化碳的制备、改性及催化加氢应用

2020-11-24李烁,姚楠

李 烁,姚 楠

(浙江工业大学 工业催化研究所 绿色化学合成技术国家重点实验室培育基地,浙江 杭州310014)

1 前 言

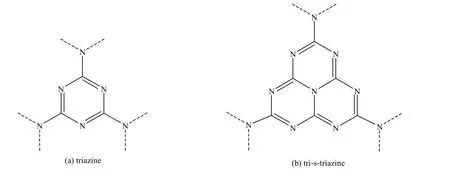

催化加氢反应由于具有产物收率高、反应条件温和、环境污染低和可操作性强等优点,被广泛应用于医药、精细化工、石油化工等领域[1-3]。在催化加氢反应过程中,催化剂对加氢反应的性能具有决定性的作用。因此,研究和开发新型高效催化加氢催化剂引起了广泛的关注。石墨相氮化碳(g-C3N4)是一种新型非金属半导体聚合物材料,其结构中由C和N 原子通过SP2杂化以共价键连接形成具有高度离域的大π共轭体系,并存在三嗪环(C3N4)或者三均三嗪环(C6N7)两种结构单元(图1)[2]。相比较而言,具有C6N7环结构单元的g-C3N4更加稳定,所以一般认为该材料主要以C6N7环的形式通过末端N原子连接形成无限扩展的二维平面。这种结构的层间范德华力使其具有良好的热稳定性和化学稳定性,不溶于水、醇类、丙酮等大多数溶剂,并在强酸碱条件下具有耐腐蚀性[4]。

图1 石墨相氮化碳的两种结构单元Fig.1 Two structural units of g-C3N4

g-C3N4具有合适的电子能带结构,其能带隙为2.7 eV,能够吸收利用可见光,在光催化领域具有良好的应用前景,如光催化有机合成、光催化降解有机污染物和光催化分解水制氢等[5-6],Wang 等[7]首次发现g-C3N4材料的光催化产氢效果显著,使得其在光催化领域的研究引起了轰动。随着介孔石墨相氮化碳材料的出现,一方面使其具有较高的比表面积、较大的孔径和孔容,以利于催化反应中反应底物和产物的传质扩散(例如,Coettmann 等[8]将介孔g-C3N4应用于Friedel-Crafts反应);另一方面,材料中所存在的N 原子又能改善其作为载体时与活性金属粒子间的相互作用,以稳定金属活性位[3]。除了在光催化[7]、电催化[9]、CO2还原[10]、光固氮[11]和生物医学[12]等领域的应用以外,近年来研究人员正积极探索以g-C3N4负载型金属为催化剂的催化加氢反应,并取得了丰富的研究成果。本文主要综述了g-C3N4的合成和改性方法,并进一步探讨了其作为助剂或载体负载金属应用于催化加氢反应的研究进展。在此基础上,对相关领域的发展趋势进行了展望。

2 石墨相氮化碳的制备

以含氮有机分子为前驱体,在空气或惰性气氛条件下进行高温(500~600℃)热解聚合反应是制备g-C3N4材料最简单、直接的方法[13]。但是采用该方法制得的g-C3N4存在比表面积低等缺点,使其在催化领域的应用受到极大的限制。相比较而言,模板法是目前制备具有高比表面积、大孔径特性g-C3N4的主要方法。根据所采用的模板类型,可分为硬模板法、软模板法和无模板法。

2.1 硬模板法

硬模板法制备g-C3N4主要有3个步骤:1)将前驱体浸渍到模板中;2)干燥后高温焙烧,使模板孔道内的前驱体缩聚生成g-C3N4;3)采用HF或NH4HF2溶剂去除模板,以获得具有介孔结构的g-C3N4材料[14-15]。Goettmann 等[8]采用硬模板法制备得到介孔g-C3N4,以纳米结构可控的介孔SiO2球作为硬模板,将单氰胺前驱体均匀地分散在SiO2球的介孔中,经过热聚合后采用NH4HF2溶剂除去模板以获得介孔g-C3N4材料,比表面积为86~440 m2.g-1。Liu 等[16]以介孔SiO2纳米棒为模板,将氰胺前驱体以浸渍法加入SiO2纳米棒孔道中,经过高温焙烧后制得尺寸分布均匀的氮化碳纳米棒(carbon nitride nanorods,CNR),直径约80 nm,长度约200 nm。Song 等[17]以阳极氧化铝(anodic aluminum oxide, AAO)作为模板,以乙二胺和四氯化碳为前驱体,在N2气氛下600℃高温焙烧5 h,并利用2 mol.L-1NaOH 溶剂去除AAO模板后获得直径和长度较为均匀的氮化碳纳米管。以这种纳米管为载体所制备的负载型Pt/CN 催化剂在环己烯加氢反应中展现出较高的活性,但作者认为这种方法制备出来的氮化碳材料实际上是氮掺杂的碳材料,并且容易部分氧化。以AAO为模板,研究者还制备出了其他一维石墨相氮化碳,如Li 等[18]以AAO为模板、单氰胺为前驱体,通过N2气氛下的高温聚合反应(600℃)生成平均直径为260 nm 的g-C3N4纳米棒。

Wang 等[19]采用介孔KIT-6材料和三聚氰胺分别为模板和前驱体,通过分段加热法(320℃加热4 h 后升温至550℃保持3 h)制得g-C3N4的比表面积和孔容分别为130 m2.g-1和0.16 cm3.g-1。在该过程中,分段加热的目的是使三聚氰胺分子升华后可气相沉积到KIT-6孔道中,然后再进行聚合反应。Zhang 等[20]首先利用稀盐酸预处理SBA-15 模板,再通过超声处理使单氰胺前驱体能够充分填充进入其孔道结构中,所获得的介孔g-C3N4的比表面积和孔容分别达到517 m2.g-1和0.49 cm3.g-1。相比较而言,若不采用稀HCl预处理和超声作用,所获得产物比表面积和孔容仅为234 m2.g-1和0.32 cm3.g-1。Tian 等[21]以SBA-15作为模板,以二甲基甲酰胺(DMF)和去离子水分别做溶剂溶解二聚氰胺,将溶液逐滴加入预干燥的SBA-15,经过吸收、超声、90℃干燥、550℃加热和NH4HF2溶液除模板等步骤后,可得到比表面积约为350 m2.g-1的C3N4材料,且发现DMF中的N 基团能参与成为产物的N 物种。

为了避免以SiO2和AAO作为模板时会用到危险有毒的HF或NH4HF2溶液,Wang 等以CaCO3颗粒作为模板。首先将二聚氰胺与CaCO3颗粒混合均匀,然后在N2气氛400℃条件下焙烧2 h。所形成的黄色固体研磨后与稀盐酸反应去除CaCO3模板,去除模板后在N2气氛下550℃焙烧2 h 生成多孔g-C3N4。该方法所采用的稀盐酸对环境更加友好,同时CaCO3价格低廉且丰富易得。需要注意的是,该方法制得的g-C3N4易团聚,比表面积相对较小,有待进一步优化[22]。综上所述,硬模板法制备介孔g-C3N4主要经过前驱体灌注(将前驱体均匀灌注在硬模板的孔道中)、高温聚合(在惰性气氛(例如:N2)中高温焙烧以生成与模板共存的产物)和模板去除这3个步骤。但是由于去除过程中会发生HF或NH4HF2溶液与g-C3N4的反应,导致实际获得的g-C3N4产物在石墨层边缘存在大量未缩合的─NH2、─NH─、─N─等含N 官能团[23],这是硬模板法制备介孔g-C3N4需要使用HF或NH4HF2溶液去除模板的固有属性决定的。

2.2 软模板法

软模板法是指以表面活性剂、离子液体或气泡作为软模板,与含氮前驱体经过高温聚合、碳化后获得介孔g-C3N4的一种制备方法。例如:表面活性剂分子在特定条件下可自发形成结构有序的超分子结构,含N 前驱体有机分子能够通过与表面活性剂分子间的相互作用(主要包括氢键、静电力、范德华力等)在超分子表面进行自组装,然后通过高温焙烧去除模板分子后形成介孔g-C3N4产物[23]。Wang 等[24]采用非离子型表面活性剂(如P123)等作为结构导向剂用于g-C3N4的合成。他们首先将前驱体二聚氰胺和软模板混合溶解在水中,经过干燥、高温焙烧去除软模板后可生成g-C3N4。该制备过程的重点是采用多步骤程序升温焙烧方法以获得所需的材料,值得注意的是该方法得到的产物孔径分布不够均匀。

Shen 等[25]采用Triton X-100为模板,以三聚氰胺和戊二醛为前驱体,经缩合和碳化制备得到孔径呈双峰分布的g-C3N4,介孔孔径分别集中在3.8和10~40 nm。经过分析,孔径较小的介孔是由于去除模板形成的,而产物颗粒间团聚形成的介孔孔径为10~40 nm。Yan 等[26]采用Pluronic P123和三聚氰胺分子分别作为软模板和前驱体,三聚氰胺在Pluronic P123表面进行自组装,经干燥和焙烧后可以制备得到介孔g-C3N4。元素分析实验结果表明:当不加入P123模板时,g-C3N4的C和N 摩尔比是0.65;随着P123添加量的逐渐增加,C和N 摩尔比由0.65升至0.69。沈谈笑等[27]通过乳液聚合方法合成聚苯乙烯并以此为软模板用于制备多孔g-C3N4。在此过程中,他们主要研究了模板对产物化学组成、晶体结构和表面结构的影响。实验结果表明,通过调节聚苯乙烯用量能够控制g-C3N4的比表面积和孔隙率。元素分析实验进一步表明,生成的产物中C和N 原子比随着聚苯乙烯用量的增加而提高,但是低于理论值,这与Yan 的研究结果一致。这是由于不完全缩聚导致的残留氨基引起的,其中残留的N 原子主要以─NH2、─NH─等形式存在于石墨层网络结构的边缘。

气泡软模板一般是由NH4Cl、硫和蔗糖等在高温下挥发或分解气化形成。Iqbal 等[28]采用三聚氰胺为前驱体,NH4Cl 为软模板合成了介孔g-C3N4。通过调节三聚氰胺/NH4Cl 的质量比,所制备的g-C3N4材料的比表面积范围在17~195 m2.g-1。另外,He等[29]采用三聚氰胺为前驱体,升华硫作为软模板合成了多孔g-C3N4。他们首先将升华硫和三聚氰胺均匀混合,升华硫熔化以促进前驱体分子的扩散和加热过程中的接触。高温时,三聚氰胺热缩聚重排形成三-S-三嗪。随着温度进一步升高,升华硫会挥发成气泡并被做为模板(孔结构就是聚合过程围绕气泡生成的)。最终,在去除硫气泡以后,三-S-三嗪结构单元缩聚形成多孔g-C3N4,其比表面积可达46 m2.g-1。与硬模板法相比,软模板法合成周期短、成本低且对环境友好。但也存在明显缺点,主要是有机模板剂的高温分解会破坏g-C3N4的孔结构,导致其孔径分布较难控制。同时,加热过程中软模板分解生成的小分子气体会诱导前驱体的中间聚合物发生分解,从而导致产量减少[23],所以该法有待于进一步研究。

2.3 无模板法

除了软硬模板法,研究者尝试使用无模板法直接加热合成g-C3N4。例如:Min 等[30]利用尿素热分解会产生大量小分子气体的特性制备介孔g-C3N4,产物比表面积和孔容分别约为51.6 m2.g-1和0.26 cm3.g-1。Han 等[31]将2 g 二聚氰胺置于船型坩埚中,在上面覆盖另一个船型坩埚,并形成半封闭系统,然后将该半封闭系统放置在马弗炉中,以2.2℃.min-1的升温速率升温至550℃并保持4 h,由此可以得到比表面积和孔容分别约201~209 m2.g-1和0.50~0.52 cm3.g-1的介孔g-C3N4材料。Kumar 等[32]将三聚氰胺直接焙烧得到的产物置于乙醇-水混合溶液中,利用33 Hz 的超声波在室温下对其超声5 h,经后续分离和干燥可以获得介孔石墨相氮化碳。除此以外,通过超分子自组装,并通过焙烧热缩合过程也可以获得氮化碳。Tong 等[33]首先将三聚氰酸与三聚氰胺水热处理后生成六棱柱晶体,再将三聚氰酸-三聚氰胺晶体与尿素的混合物焙烧形成管状氮化碳同型异质结。Guo等[34]将三聚氰胺与亚磷酸混合进行水热反应,三聚氰胺在亚磷酸辅助下经水解生成三聚氰酸。三聚氰酸能够与三聚氰胺通过分子自组装形成六方柱状超分子,这种超分子经热解后得到六方管状结构磷掺杂的氮化碳材料。上述超分子自组装法无需模板分子,具有操作简单、成本低和合成周期短等优点,并且通过合理控制自组装过程的反应条件,能够进一步有效调控产物的组成、形貌和性质[35]。无模板法虽然制备周期短,但是重复性低于硬模板法且产物比表面积偏低,和软模板法类似,无模板法也需要对制备条件严格控制,产物的织构性质和N 含量无法准确预测。综上所述,3种制备方法各有优缺点(表1),所以需要结合材料的实际用途在合成过程中加以综合考虑。

表1 不同方法制备石墨相氮化碳的优缺点Table 1 Advantagesand disadvantagesof g-C3N4 preparation methods

3 石墨相氮化碳的改性

为进一步优化g-C3N4的性能,许多研究者致力于通过以下2种方法对g-C3N4材料进行改性研究:1)杂原子掺杂,以调控氮化碳能带结构并改变性能;2)复合改性,将氮化碳与其他材料复合,通过二者间异质界面的电子相互作用和传递,使复合材料具有独特的纳米结构和性能。

3.1 掺杂改性

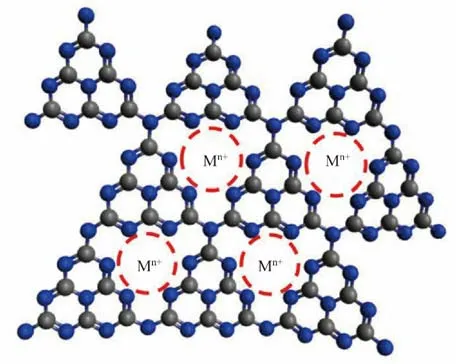

迄今为止,国内外已开展了大量对g-C3N4进行B、P、S、F、I、O、C等非金属元素[36-39]或Fe、Zn、Au、K 等金属元素的掺杂研究[40-43]。非金属掺杂主要以化学取代形式实现,例如:Wang 等[36]将含BF4-的离子液体作为软模板与前驱体热解聚合生成B和F共掺杂的石墨相氮化碳。实验结果表明,掺杂后的g-C3N4具有介孔结构,其中CNBF-0.5的比表面积可达444 m2.g-1。刘宗梅等[37]以尿素为前驱体,碘化铵为掺杂剂,采用热聚合法制备出不同碘离子掺杂的g-C3N4催化剂。其中含最佳碘掺杂量的I0.02-C3N4催化剂在2 h 光催化反应时间内对4-硝基苯酚的降解率为84%,并且催化剂经过循环使用4次后,其降解率基本不变。金属掺杂分为洞穴掺杂和夹层掺杂2种方式。g-C3N4结构中含有由吡啶N 围成的空腔,这种空腔具有很强的金属配位络合能力(图2),即为洞穴掺杂;夹层掺杂是指由金属通过化学键连接相邻的石墨相氮化碳层[43]。Wang 等[40]成功地将Fe3+掺杂进入g-C3N4的骨架结构中。Yue等[41]采用高温焙烧法制备了Zn 掺杂的g-C3N4材料。XPS分析表明,Zn 以Zn-N 键的形式掺杂进入g-C3N4结构中。当金属Zn 的质量分数为10% 时,所获得的材料的光催化性能最优。在可见光条件下分解水产氢的速率是纯g-C3N4材料的10倍。

图2 金属洞穴掺杂石墨相氮化碳示意图[44]Fig.2 Schematic diagram for cave doping of Mn+ into g-C3N4[44]Reprinted with permission from ref.44.Copyright American Chemical Society

3.2 复合改性

将g-C3N4与其他功能材料复合形成二元、三元复合体系,可通过协同作用提高催化性能。例如:g-C3N4与其他半导体功能材料复合形成的异质结能够抑制光生电子-空穴复合,从而提高光催化活性。Ge等[45]通过水热高温氨化法将Ni3N 作为共催化剂以提高C3N4的活性。研究结果表明,Ni3N 纳米颗粒负载在氮化碳表面并未改变其结构,但极大地提高了g-C3N4的光催化活性,Ni3N/g-C3N4-3复合材料的光解水产氢量为纯g-C3N4的3倍。循环实验表明,Ni3N/g-C3N4在光催化产氢过程中有着较好的产氢活性和稳定性。Zou 等[46]首次合成了CdS量子点修饰WS2/g-C3N4纳米片异质结构,其中CdS/WS2/g-C3N4三元复合材料的光催化析氢速率为1 174.5μmol.h-1.g-1,约是纯g-C3N4的67倍。循环实验表明,CdS/WS2/g-C3N4材料的稳定性强且重复使用4次20 h 后,其析氢速率没有出现明显降低。研究结果表明,该三元复合材料间高效的电荷转移加快了光生电子-空穴对分离,从而抑制了二者间复合,这是其产氢速率提高的主要原因。Liu 等[47]通过简单的静电自组装法成功合成了g-C3N4/Fe3O4纳米复合磁性材料,并将其用于负载模型药物罗丹明B,载药量高达108.6 mg.g-1,表明其在磁性靶向药物传递中具有潜在应用价值。

4 石墨相氮化碳在催化加氢反应中的应用

4.1 精细化学品催化加氢

芳胺是合成各类精细化工产品的重要中间体,在精细化学品合成领域占有重要的地位[48]。近年来,研究者围绕g-C3N4材料研制了一系列可用于硝基芳烃加氢反应的负载型催化剂,取得了丰富的成果。Li等[49]以介孔g-C3N4纳米棒(mesoporousg-C3N4nanorods,m-CNR)为载体负载贵金属(Au、Pt、Pd),用于4-硝基苯酚加氢生成4-氨基苯酚反应。结果表明,采用m-CNR 为载体,使贵金属不仅具有较好的分散性,而且能均匀分布在介孔孔道中。由于超细金属纳米颗粒的高活性和m-CNR 优异的传质作用,所制备的催化剂展现出很高的转化率(>96%)。有趣的是,当负载Pt 时,m-CNR 除了作为载体,还可以作为光催化剂原位分解水生成H2(以三乙醇胺作为牺牲剂提供电子),进而将4-硝基苯酚还原生成4-氨基苯酚。因此,在该反应过程中,Pt@g-C3N4是一种多功能加氢催化剂。Fu 等[50]将镍负载在纳米棒状氧化铝表面,再在其表面沉积氮化碳,从而得到CN/Ni/Al2O3催化材料。实验结果表明,Ni 物种与覆盖其上的CN(氮化碳)间存在强相互作用,使Ni上部分电子能传递给CN,导致Ni处于一种缺电子状态。获得电子的CN外层性质受到调节,进而具备吸附和活化H2的能力。另一方面,CN 外层能够防止腐蚀和毒化以保护Ni活性物种。因此,在含硫酸(1.5 mol.L-1)的强酸性反应条件下,该催化剂在硝基芳烃加氢反应中具有较好的活性和稳定性。Zhao等[51]制备了Ni-W2C/mpg-C3N4催化剂,将其用于路易斯酸存在条件下的硝基化合物选择加氢反应。与活性炭(Ni-W2C/AC)和介孔碳(Ni-W2C/CMK-3)为载体制备的催化剂相比较,由于mpg-C3N4在反应过程中具有较好的传质作用,Ni-W2C/mpg-C3N4与路易斯酸存在协同效应(mpg-C3N4具有碱性),以及NiO-WO3还原度和Ni-W2C分散性有所提高,使得Ni-W2C/g-C3N4催化产物收率超过92%,且选择性达100%。

除了芳香硝基化合物催化加氢以外,g-C3N4负载型金属催化剂还可用于其他重要有机化合物的还原反应过程中,并展现出优异的催化性能。例如:Gong 等[52]制备了有序介孔氮化碳负载型Pd 催化剂,将其用于喹啉加氢反应合成1,2,3,4-四氢喹啉(一种合成药物、农药、染料、生物碱和其他生物活性分子的重要中间体)的反应中。在30~50℃、H2压力为1 bar 的反应条件下,催化剂表现出优异的活性和选择性,并且经过多次循环使用未见明显失活。Vellaichamy 等[53]制备了Au@g-C3N4-PANI催化剂,在苯甲醛加氢生成苯甲醇的反应中表现出较高的活性、稳定性和可循环利用性。研究结果表明,高活性可归因于Au纳米粒子与在g-C3N4上共价嫁接的PANI间的协同作用,这种协同效应提高了电荷载流子的生成、电荷分离和电子转移。Chen 等[54]报道了Pd/mpg-C3N4催化剂在5-羟甲基糠醛(hydroxymethylfurfural,HMF)选择加氢生成2,5-二羟甲基-四氢呋喃(dihydroxymethyltetrahydrofuran,DHMTHF)中的应用。当HMF完全转化时,DHMTHF的选择性达到96%。催化剂可循环使用5次并未明显失活,产物选择性也仅从96%降至89%。另一方面,相关研究团队[55]将还原氧化石墨烯(RGO)掺杂的氮化碳材料做为载体制备Pd-Pt/RGO-g-C3N4催化剂,并将其应用于光催化苯甲醛选择性加氢反应中。研究结果表明,载体中存在大量游离态氨基官能团且氨基在酸性条件下能够稳定金属粒子。当RGO掺杂量w=1%、Pd-Pt (1:1)双金属负载量w=3%时,反应的选择性最高(苯甲醇的收率能够达到81%),从而克服了传统光催化剂反应效率低等问题。环己酮是生产聚酰胺过程中的重要中间产物。如何在温和反应条件下由苯酚直接选择加氢生成环己酮是具有挑战性的研究难题,这是因为环己酮具有很高的活性,在反应过程中极易过度加氢生成环己醇和其他副产物。Wang 等[56]将金属Pd 纳米粒子负载在介孔石墨相氮化碳中得到Pd/mpg-C3N4,并将其用于苯酚加氢制备环己酮的反应中。该催化剂表现出很高的催化活性,在不加添加剂,一个大气压氢气压力的液相反应中,经过65℃反应2 h 后,苯酚的转化率和环己酮的选择性分别达到99%,且随着温度升高,反应速率加快。同时研究发现,该催化剂对于其他羟基化的芳香化合物的加氢也具有相似的反应性能。Li 等[57]将Pd@mpg-C3N4型催化剂用于苯酚液相选择加氢反应中,该催化剂活性高且环己酮的选择性能够达到99%。研究结果表明,苯酚和环己酮在介孔氮化碳上吸附能力的不同能够使苯酚加氢生成环己酮,但避免了环己酮进一步加氢生成环己醇。

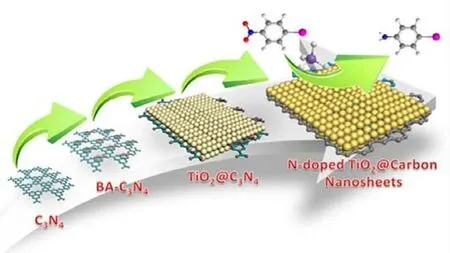

图3 N-TiO2@C复合纳米结构合成示意图[59]Fig.3 Schematic illustration for the synthesis of N-TiO2@C[59].Reprinted with permission from ref.59.Copyright American Chemical Society

与块体(bulk)材料相比,二维层状纳米材料不仅具有较高的比表面积以利于金属分散,而且其优异的电子迁移率能够促进加氢过程中的电子转移。例如:Chen 等[58]将g-C3N4纳米片(the g-C3N4nanosheets,TECN)负载Pt 纳米颗粒以得到Pt@TECN 催化剂,并将其用于糠醛加氢反应中。实验结果表明,当糠醛完全转化时,糠醇选择性>99%,这主要归因于较大的比表面积、均匀分散的Pt纳米粒子以及TECN 对糠醛较强的吸附能力。同时,该催化剂使用4次后其收率和糠醇选择性未见明显降低。Pan 等[59]设计合成了一种复合纳米结构材料(N-TiO2@C),并研究其在硝基选择还原反应中的应用。在材料制备过程中(图3),C3N4不仅作为掺杂TiO2和碳纳米材料的N 源,也是控制TiO2形貌、尺寸和晶相的结构导向剂。在未负载金属情况下,TiO2对硝基还原没有活性。他们设计的二维TiO2@C 复合纳米结构经过N 原子掺杂后(即N-TiO2@C),由于N 原子替代和相应氧空隙缺陷位的存在,使得该催化剂能够在室温条件下还原硝基,且该催化剂具有优异的活性、选择性和稳定性。与传统催化加氢相比,催化转移加氢(catalytic transfer hydrogenation,CTH)能够使用富含H 原子的有机分子(例如:甲酸等)作为氢源,所以反应条件较为温和和安全。Xu 等[60]制备了g-C3N4纳米片负载型Pd 催化剂,并应用于硝基化合物加氢生成一级胺和二级胺的反应中。研究结果表明,g-C3N4中电负性N原子作为路易斯碱能够促进O─H 断裂,以形成NH+和Pd-formate 物种,该催化剂在室温下即可还原硝基芳烃为一级胺基化合物。当Pd 负载量为5%时,硝基苯转化率和苯胺选择性能达到99%。Cheng 等[61]首先将体相g-C3N4液相剥离成纳米片结构,再将其负载金属Pd 纳米粒子,以甲酸作为氢源,应用于硝基化合物加氢。由于Pd 与载体间的Mott-Schottky 效应,载体富含N 源、两亲性以及均匀分布的Pd 活性组分,所以使胺的收率>99%,反应的转化频率(turnover frequency,TOF)为853 h-1。Hu 等[62]成功制备了一种二维Rh/Fe3O4/g-C3N4催化剂以用于硝基芳烃的催化转移加氢。实验结果表明,Rh/Fe3O4/g-C3N4催化剂具有优异的催化活性和选择性,在催化还原4-硝基苯酚的反应中,其TOF值可达12 666 h-1。同时,他们发现Rh 与Fe3O4间的强相互作用有助于提高催化性能。另外,该催化剂在循环使用至少12次后,其转化率和选择性都没有明显降低。

4.2 C1 分子、烯烃和炔烃的催化加氢

以煤炭、天然气和生物质制得的合成气(CO+H2)为原料,通过CO 加氢反应合成甲烷、烯烃、低硫汽油和柴油馏分烃是生产清洁能源和化工原料的重要途径[63]。在适用于该领域的催化剂研发中,Li等[64]以氮化碳作为非金属助剂引入负载型Co基催化剂,并将其应用于费托合成反应中。实验结果表明,该非金属助剂的修饰能够降低活性组分与载体间的相互作用,提高钴氧化物种的还原度。同时,助剂中的吡咯N 物种能将电子转移到金属Co物种。该电子转移效应改善了钴物种的缺电子环境,从而增强了CO分子在金属Co表面的吸附,并有助于CO 分子解离,这提高了氮化碳修饰的负载型Co基催化剂在费托合成反应中的TOF值。在CO加氢制甲烷反应(甲烷化反应)过程中,Ni 基催化剂通常会由于积碳而导致失活[65]。Wang 等[66]通过共浸渍的方法将镍和氮化碳(CNx)共同负载在SiO2载体上,并将该催化剂用于甲烷化反应,以考察Ni-CNx之间的协同作用。研究结果表明,沉积在Ni(111)晶面上的CNx物种虽然没有改变甲烷选择性,但是CNx中的吡咯N 能将电子传递给Ni(111)晶面,增加其电子云密度,从而使Ni(111)晶面上有更多的活性位点能参与水汽变化反应生成CO2以减少积碳,提高催化剂稳定性。除了CO加氢反应以外,通过加氢反应以有效利用和减排CO2温室气体也引起了研究者的广泛关注[67]。Lee等[68]研究了mpg-C3N4负载型Pd 催化剂在CO2加氢制甲酸中的应用,采用三乙胺作为抑制剂防止深度加氢产生甲醇或者甲烷。实验结果表明,最佳反应条件是CO2和H2压力分别为13和27 bar。Wang 等[69]通过简单焙烧硫脲法制备了S掺杂的石墨相氮化碳(sulfur-doped g-C3N4,TCN),并将其用于光催化还原CO2反应(反应过程中用水蒸汽作氢源)。研究结果表明,S掺杂有效降低了禁带宽度,所以TCN 材料单位面积上甲醇收率约是未掺杂S的石墨相氮化碳(Un-doped g-C3N4,MCN)的2.5倍。

mpg-C3N4负载型金属催化剂在炔烃选择加氢反应中还呈现出独特的反应性能。Vile等[70]研究发现,当Pd 负载量为0.5%时,金属Pd 在mpg-C3N4表面的分散度为100%,属于原子级分散。在低于363 K和2 bar 的己炔加氢反应条件下,己烯选择性接近100%。Huang 等[71]以石墨相氮化碳为载体,采用原子层沉积法合成了负载型Pd 基催化剂。HAADF-STEM (高角环形暗场像,high-angleannular dark field;扫描透射电子显微镜,scanning transmission electron microscope)表征实验结果证实,金属Pd 以原子态分散在载体表面。在过量乙烯中乙炔的选择加氢反应中,该催化剂的乙烯选择性要远远高于传统Pd/Al2O3和Pd/SiO2催化剂。同时,该原子级分散的Pd/C3N4催化剂不仅具有高乙烯选择性,而且具有很好的抗积炭性能。Chen 等[72]以g-C3N4为载体用于研究单原子多相催化剂(single-atom heterogeneous catalysts,SAHCs),比较了g-C3N4形貌(致密块状、介孔和剥离片状)、金属种类(Pd、Ag、Ir、Pt、Au)和制备方法(直接合成法和后合成法)的影响。载体形貌的不同说明单原子的稳定与缺陷有关,同时以高比表面积材料为载体,采用共聚合型金属前驱体,通过直接合成法较容易制备SAHCs。虽然后合成法可较好地控制金属的负载,但却容易形成金属纳米粒子。通过1-己炔连续流半加氢评价实验,他们进一步指出如何控制金属-载体相互作用和如何将活性位点尽量在表面层予以暴露是设计高效SAHCs的关键挑战。

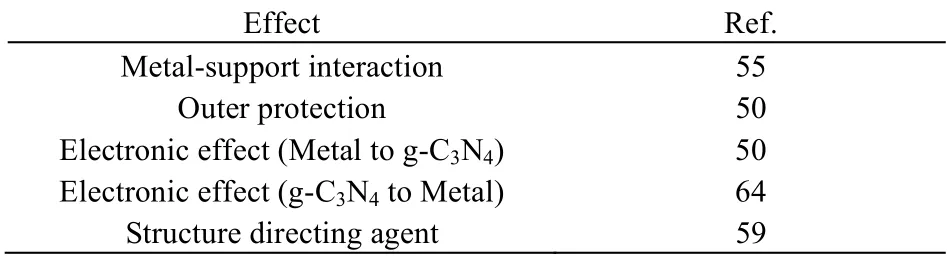

Li 等[73]制备了石墨相氮化碳纳米片和还原氧化石墨烯(g-C3N4/rGO)负载的Pd 催化剂,并将其用于温和条件下烯烃的催化转移加氢。与g-C3N4-NS,rGO和体相g-C3N4/rGO比较,g-C3N4-NS/rGO负载的Pd催化剂表现出优异的烯烃加氢活性(该过程中以甲酸和甲酸铵作为氢源)。在所制备的系列催化剂中,Pd-g-C3N4-NS/rGO20催化剂的TOF值最高达到133 h-1,且催化剂循环使用5次未出现失活现象。他们认为该催化剂的优异催化性能源于高分散的Pd 纳米粒子与载体g-C3N4-NS/rGO之间的协同作用,以及高比表面积催化剂对烯烃的高吸附能力。表2总结了石墨相氮化碳在加氢反应催化剂中的主要作用机理。

通过杂原子掺杂等方法可进一步提高g-C3N4的性能(例如:电子性能),但杂原子掺杂后的g-C3N4材料用于催化加氢反应中的相关研究鲜有报道,有待于进一步探索。目前已有研究团队通过复合的方法改性g-C3N4,并将其用于提高相应催化剂的加氢性能。例如:Wang 等[74]以g-C3N4包覆的活性炭作为载体负载Pd 活性组分(Pd-g-C3N4/AC),并将该催化剂用于酸性高温条件下的对羧基苯甲醛(p-hydroxybenzaldehyde,4-CBA)加氢反应。结果表明,Pd 与石墨N 物种间的强相互作用能稳定Pd 粒子,而存在较高浓度的吡啶氮和N-O物种虽然能提高初始态催化剂的Pd 分散度,但易导致较低的反应稳定性。Deng 等[75]研究发现,在Cu/ZnO/Al2O3催化剂中用g-C3N4-ZnO 杂化物代替ZnO可提高CO2加氢反应中的甲醇收率和选择性,这主要是由于g-C3N4增加了ZnO的富电子性,使其更易与Cu产生相互作用,这种Cu 和ZnO间的金属-载体间的强相互作用(strong metal support interaction,SMSI)作用进一步增强了催化性能。

5 总 结

表2 石墨相氮化碳在加氢催化剂中的主要作用机理Table 2 The main mechanism of g-C3N4 in catalytic hydrogenation

石墨相氮化碳作为一种不含金属的聚合物半导体材料,能够提高所负载金属的分散度和稳定性,并能与金属活性中心产生协同效应(例如:电子效应),极大提高催化剂的加氢反应活性。现有制备氮化碳材料的方法主要有软、硬模板法和无模板直接合成法,但是这些制备方法仍然存在成本高、过程复杂和环境污染(硬模板法)、形貌和结构可控性不佳(软模板和无模板法)等问题。因此,研发制备过程安全、廉价环保、掺杂N 物种种类、孔径分布、比表面积、层间结构等性质可控的新合成方法,仍将是石墨相氮化碳研究领域的重点。在此基础上,继续深入研究在催化反应过程中氮化碳与金属活性中心间相互作用的本质规律及其对催化加氢反应性能的影响规律,对进一步提高相关加氢催化剂的反应活性、产物选择性和稳定性具有重要的意义。