高强度柔性负压风筒在煤矿采空区瓦斯抽采的应用

2020-11-23王洋

王 洋

(神东煤炭集团保德煤矿,山西 忻州 036600)

0 引言

随着国民经济的发展,我国煤矿开采深度不断延深、矿井集约化程度及开采规模不断提高,工作面瓦斯涌出量逐渐增大,随之而来的瓦斯隐患逐渐增多,瓦斯已经成为威胁煤矿安全生产及工人生命的重要因素[1-2]。大采高综采放工作面由于开采强度大,推进速度快,采空区域大、采空区遗煤多等因素,造成工作面瓦斯涌出量增大,制约煤矿安全生产[3-4]。 而矿井的瓦斯涌出很大一部分来自于采空区瓦斯,因此采取行之有效的措施抽采采空区瓦斯是解决这一问题的有效技术途径。

周宗卫[5]采用连通管均压技术,有效地治理了瓦斯超限的问题。胡千庭、梁运培[6]在对采空区瓦斯涌出及分布规律分析的基础上提出了地面钻孔布置参数的优化方案。周爱桃[7]对采空区埋管法抽采瓦斯进行现场考察抽采负压与抽采纯量的关系,得出了合理的抽采负值。林柏泉教授[8-9]提出了在采空区埋管抽采采空区瓦斯技术,有效解决U型通风工作面采空区上隅角瓦斯积聚的问题。王兆丰[10]利用采空区尾巷埋管、顶板走向长钻孔及地面钻井等多种措施对采空区瓦斯进行抽采,均取得了较好的瓦斯治理效果。

综上所述,抽采采空区的瓦斯,能够有效地减少采空区瓦斯涌出量,防止工作面和上隅角瓦斯超限[11-12]。大量的专家学者不断探索采空区瓦斯治理方案,取得了很好的应用效果。其中采空区瓦斯抽采是治理上隅角瓦斯积聚的主要方法之一,常用的采空区瓦斯抽采方法是埋管抽采[13]。

目前,绝大部分矿井采用钢管作为抽采管道进行抽采,但存在以下问题:一是钢管作为导体,容易将外界电流导通进入采空区;二是钢管顶板冒落或锚索崩落碰撞时会产生火花,对于井下高瓦斯区域存在一定危险;三是钢管单根质量大,约1 t,拆卸运输不便;四是钢管价格高,单根DN800瓦斯抽采管路近万元。以保德煤矿81307工作面为例,采用现场试验结合理论分析的方法,对高强度柔性负压风筒抽采采空区瓦斯进行探究,以期寻找一种合适的材料,实现方便、安全、经济的采空区抽采管路。

1 保德煤矿基本概况

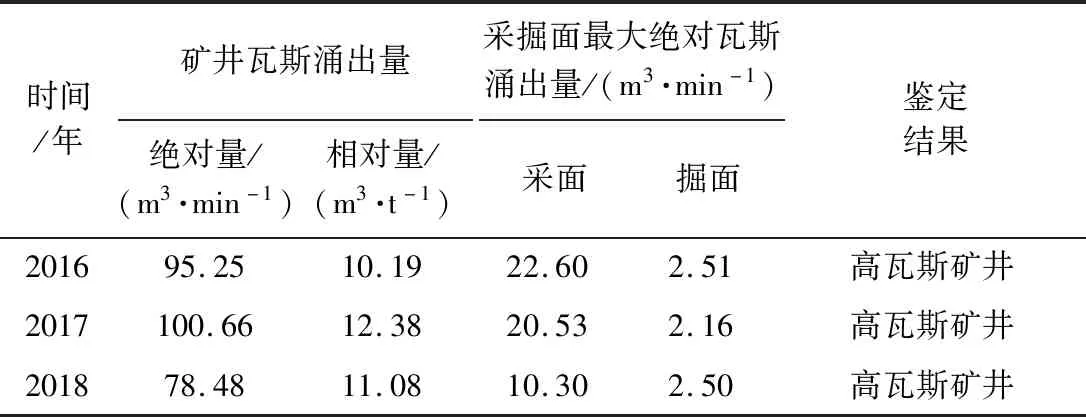

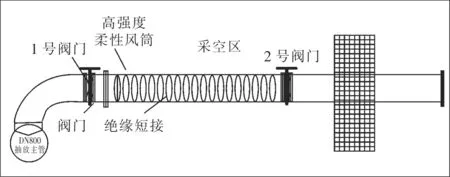

保德煤矿隶属于国家能源投资集团神东煤炭集团,位于山西省保德县境内,河东煤田北部,井田面积55.94 km2,地质储量12亿t,可采储量7.11亿t。区域地层由老到新依次为奥陶系、石炭系、二叠系、三叠系、新近系、第四系,其中石炭系与二叠系为含煤地层。目前,矿井主采8号煤层,开采标高+940~+420 m,埋藏深度122~663 m。煤层结构复杂,含夹矸0~8层,一般3~4层,夹矸总厚0~3.84 m,平均1.38 m。煤层倾角平均3.5°,以厚煤层为主。近3年矿井瓦斯等级鉴定见表1。保德煤矿分别建立有南、北部区的固定高、低负压瓦斯抽采系统,并正式投入运行。所有泵站均采用一运一备,且备用泵与运行泵同能力、同型号。目前采空区抽采利用低负压抽采泵,其型号为2BEC120水环式泵,额定流量为1 480 m3/min。抽采方法为联巷插管抽采方法,其示意图如图1所示。其抽采主管为DN800钢管,抽采支管为DN800钢管。

表1 近3 a瓦斯等级鉴定表

图1 回采期间采空区瓦斯抽采方式示意

2 前期试验准备及改进措施

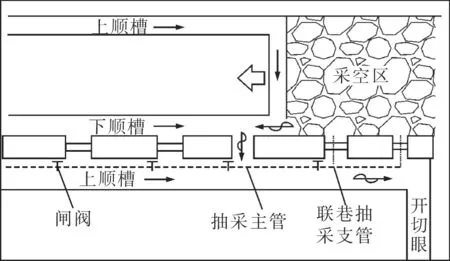

为了确保高强度柔性负压风筒在81307工作面回采时安全利用,在81505工作面回采时,进行了可行性试验。通过对保德煤矿井下抽采环境、抽采条件的实际考察后,此次试验地点选取81506二回12联巷DN800抽采主管末端以及81506二回7联巷抽采支管进行试验。

2.1 抽采主管试验

在81506二回12联巷DN800抽采主管末端的阀门后侧加设一节负压风筒。安装完毕后,逐渐打开阀门,查看负压风筒在抽采负压的作用下变形情况,如图2、3所示。

图2 柔性负压风筒抽采主管试验示意

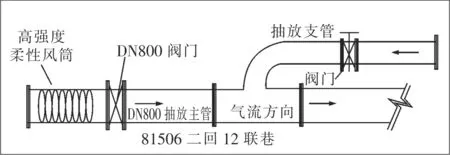

保德煤矿技术人员在81506二回12联巷进行了抽采主管柔性负压风筒试验。在现场试验过程中,缓慢打开阀门。发现当阀门打开至45°时,可以发现风筒布明显向内凹陷,并可以听到明显的吸气声响。当阀门打开至90°时,在坚持数10 s后风筒布被吸扁至撕裂,现场试验过程风筒布吸扁至撕裂过程图片,如图3所示。

图3 风筒布吸扁至撕裂过程

之所以出现风筒被撕裂这种情况,可能是因为抽采主管路其负压较大,在实际生产过程中,可以达到负压18 kPa左右,虽然风筒经过改造,其耐风压能力有所提高,但其最大可耐风压为负压5 kPa,远小于其抽采主管路内负压值。因此,现场试验过程中高负压柔性负压风筒出现了撕裂现场。现场试验结果也说明了利用高强度柔性负压风筒代替采空区抽采主管是不可行的。

2.2 抽采联巷支管路试验

为探究是否能够采用柔性负压风筒来代替联巷抽采支管,保德煤矿技术人员在81506二回7联巷进行了抽采支管路柔性负压风筒试验,如图4所示。

图4 柔性负压风筒抽采支管试验示意

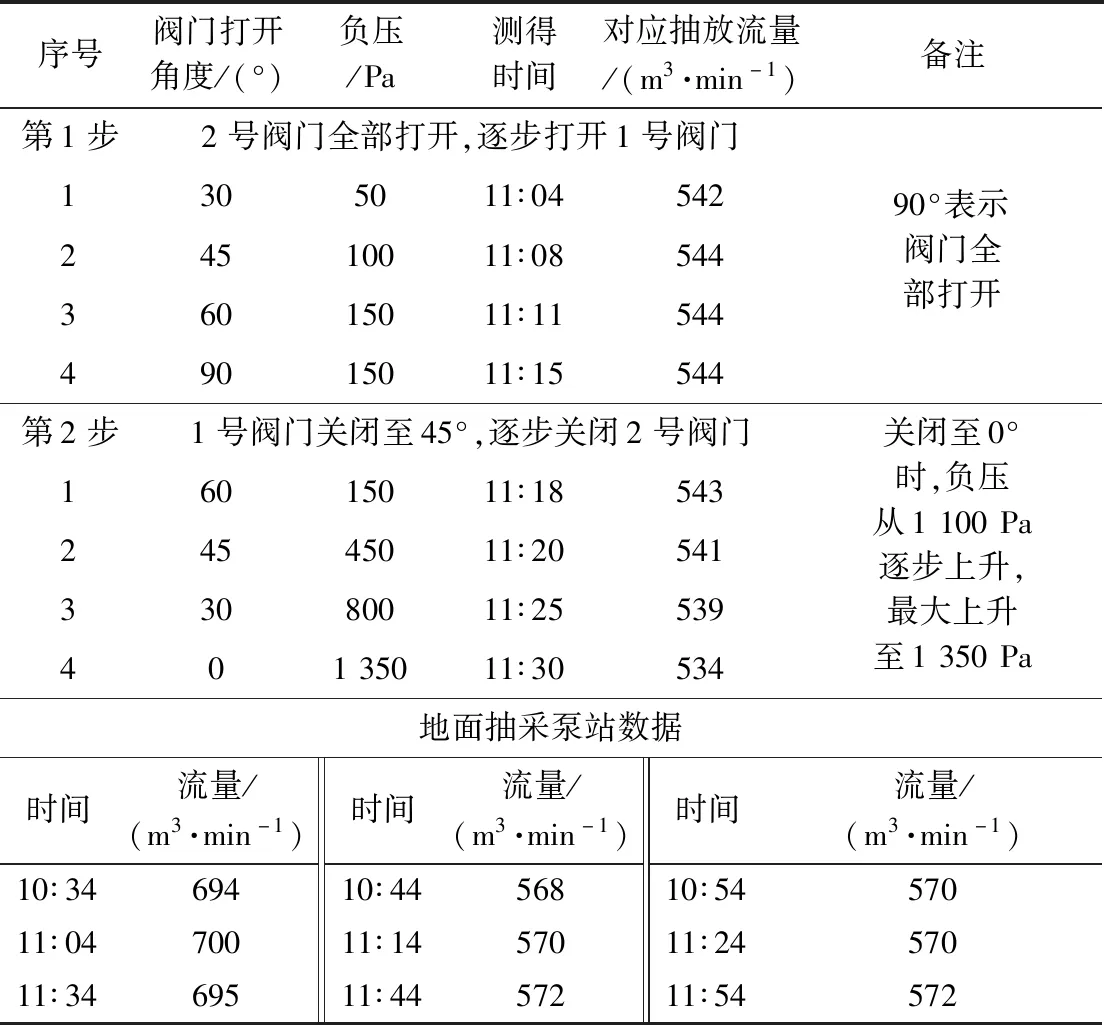

试验前,81506二回7联巷正常抽放参数为抽放主管路负压15.64 kPa,抽放浓度1.48%,抽放量536 m3/min。试验过程中测得的相关参数见表2。

表2 柔性负压风筒抽采支管试验

由表2可以得出:抽采量在540 m3/min左右时,柔性负压风筒承受的负压在1.35 kPa左右(距离抽采口6 m)。柔性负压风筒的耐压强度在5 kPa左右,能够满足抽采支管路的承压要求,且有较大的富裕系数,因此用柔性负压风筒来作为采空区抽采支管是可行的。

2.3 管路安拆工效对比

根据保德煤矿实际劳动定额统计,安装DN800瓦斯钢管工效4 m/工,拆除DN800瓦斯钢管工效6 m/工;负压风筒质量轻便,一节5 m长的风筒重约40 kg,安装工效为20 m/工,拆除工效为35 m/工。

因此,采用柔性负压风筒来作为采空区抽采支管工效为钢管的4倍以上。

2.4 试验结论

柔性负压风筒作为采空区抽采支管是可行的,且具备方便、经济的优势。

3 高强度柔性负压风筒应用

3.1 高强度柔性负压风筒的应用

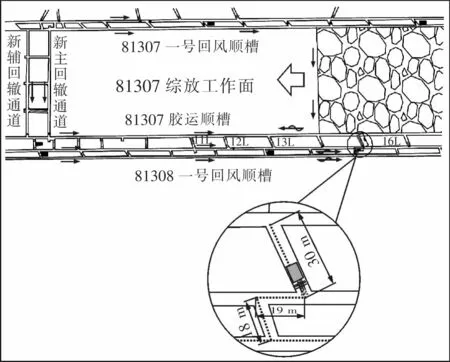

经过试验后,保德煤矿决定在81307采空区抽采进行推广应用。81307工作面走向长度2 400 m,抽采主管路长度4 600 m,共设计27个采空区抽采支管,抽采支管路长度约2 000 m。现采空区抽采支管铺设示意图,如图5所示。

图5 现采空区抽采支管铺设示意

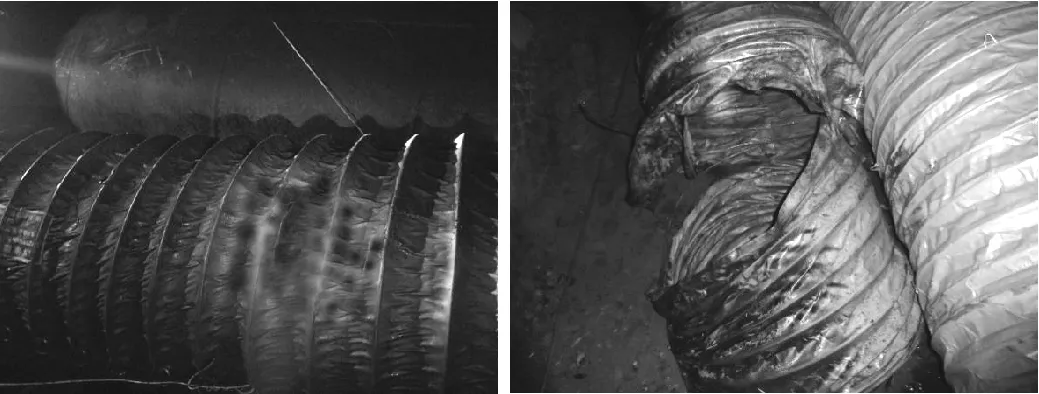

3.2 高强度柔性负压风筒改进措施

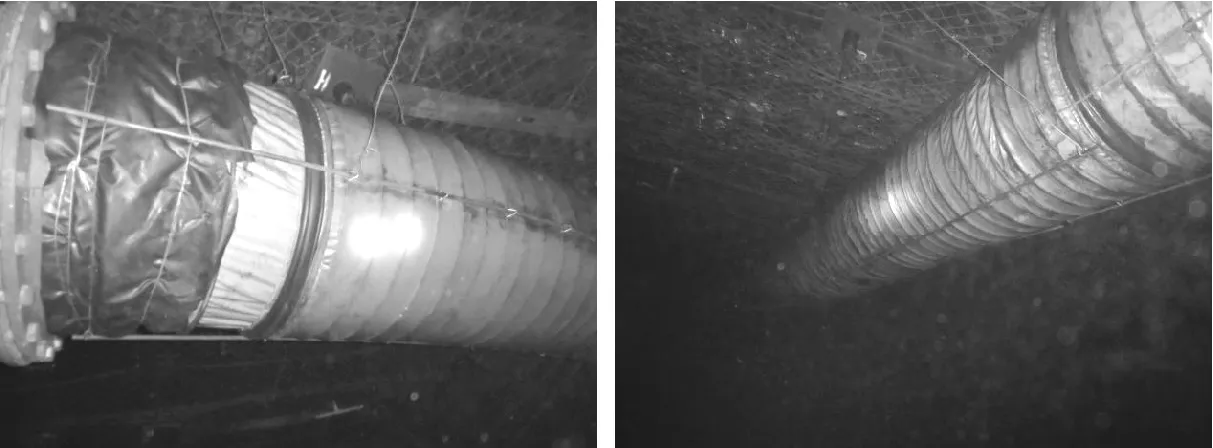

为了保证高强度柔性负压风筒的耐压强度,在安装过程中采用如下改进措施:①负压风筒与DN800弯头处采用接口器连接,并在弯头上设置卡挡,防止在负压作用下接口器脱落;②骨架负压风筒每处吊挂至少有3个方向,上部和两侧。安装骨架负压风筒时必须逢环必挂,采用8#铁丝吊挂;③在风筒拐弯处必须在两侧加设钢筋,并用钢丝绳向对侧斜拉,确保拐弯处的骨架风筒强度。高强度柔性负压风筒作为抽采支管安装效果,如图6所示。

图6 高强度柔性负压风筒作为抽采支管安装效果

4 结果与分析

4.1 抽采支管现场试验结果

保德煤矿81307工作面于2018年开始回采,于2019年4月回采结束。回采过程中,抽采支管全部采用高强度柔性负压风筒,均能保证正常的抽采效果。采空区最大抽采量在600 m3/min以上,风筒吸风口负压在800~2 800 Pa范围内波动,本次试验应用取得了良好的效果。

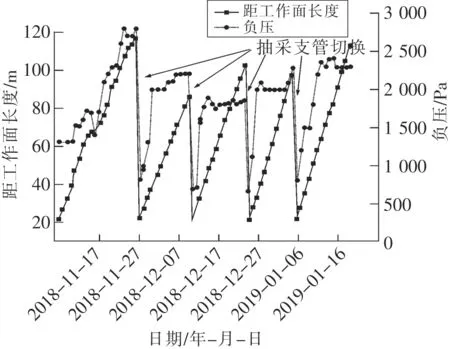

在应用过程中,保德煤矿技术人员对抽采管路距离工作面距离以及抽采管路吸风口负压进行监测。监测结果见表3,风筒距工作面距离与吸风口负压变化特征,如图7所示。

图7 风筒距工作面距离与吸风口负压变化特征

由图7可知,在抽采支管刚切换时,抽采负压突然下降至600~800 Pa,随着工作面的推进,其抽采负压迅速增加,而后趋于稳定。可以看出,随着工作面的推进,其抽采负压呈现出周期性变化。结合图表可知,其最大的管口负压为2 800 Pa。因此,高强度柔性负压风筒的耐风压强度可以满足其要求。

4.2 高强度柔性风筒风压分析

风筒的风阻主要包括有摩擦风阻以及局部风阻,局部风阻包括风筒接头处局部风阻以及风筒拐弯处局部风阻,可用下式进行计算

R=R1+R2+R3

(1)

式中,R—风筒的总风阻,N·S2/m8;R1—风筒摩擦风阻,N·S2/m8;R2—风筒接头处局部风阻,N·S2/m8;R3—风筒转弯处局部风阻,N·S2/m8;α—风筒转弯处局部风阻,此处取32×10-4N·S2/m4;l—风筒长度,此处取67 m;d—风筒直径,此处取0.8 m;n—风筒的接头数目,此处取7;ξj—风筒接头的局部阻力系数,无因次,此处取0.037;ξb—风筒转弯的局部阻力系数,无因次,此处取1.4;ρ—空气密度,此处取1.2 kg/m3。

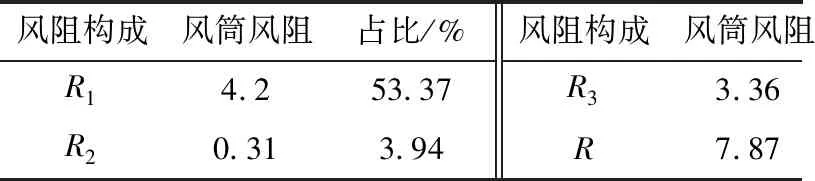

由式(1)计算可得表3。

表3 各部分风阻大小及其所占比例

从表3可知,风筒总阻力大小为7.87 N·S2/m8,其中风筒摩擦风阻占比最大,为53.37%。风筒转弯处局部风阻次之,占比为42.69%。因此,在实际工作中,为了降低风筒总风阻,应尽可能地降低风筒长度,减少风筒的转弯次数。

因此,风流在流经支管时,克服沿程阻力的能量损失可用式(2)计算

hf=RQ2

(2)

式中,hf—克服沿程阻力的能量损失,J/m3;Q—单位时间内风筒内流量,此处取10.1 m3。

因此,计算风流流经支管时,克服沿程阻力的能量消耗为818.8 J/m3。此风筒漏风率较低,且风筒长度相对较短,在流动过程中其势能并未发生变化。因此,流体的能量方程可以简化为

hf=P1-P2

(3)

式中,P1—支管路吸风口处风压;P2—支管路接口处风压。

在井下试验期间,利用压差计测量支管路入风口出风压,测其最大负压值为2 800 Pa,经计算,可得支管路接口处最大负压为3 618.8 Pa。

高强度柔性负压风筒为实现其高抗负压性,筒体内侧设有若干个骨架,所述骨架穿过有吊挂部件,骨架和位于所述筒体内侧的所述吊挂部件部分通过压条布包覆在筒体内侧,骨架为高抗弯强度特种定制合金骨架。改造过后的风筒具有高耐风压性能强。试验证明负压风筒在5 000 Pa风压下保持5 min,无风筒脱节、涂覆布撕裂、接缝开口等现象。因此,在现场最大负压3 618.8 Pa条件下,依然可以满足现场使用。在现场使用过程中,并未出现风筒被吸扁撕裂的现象。

4.3 回风隅角及回风瓦斯浓度特征

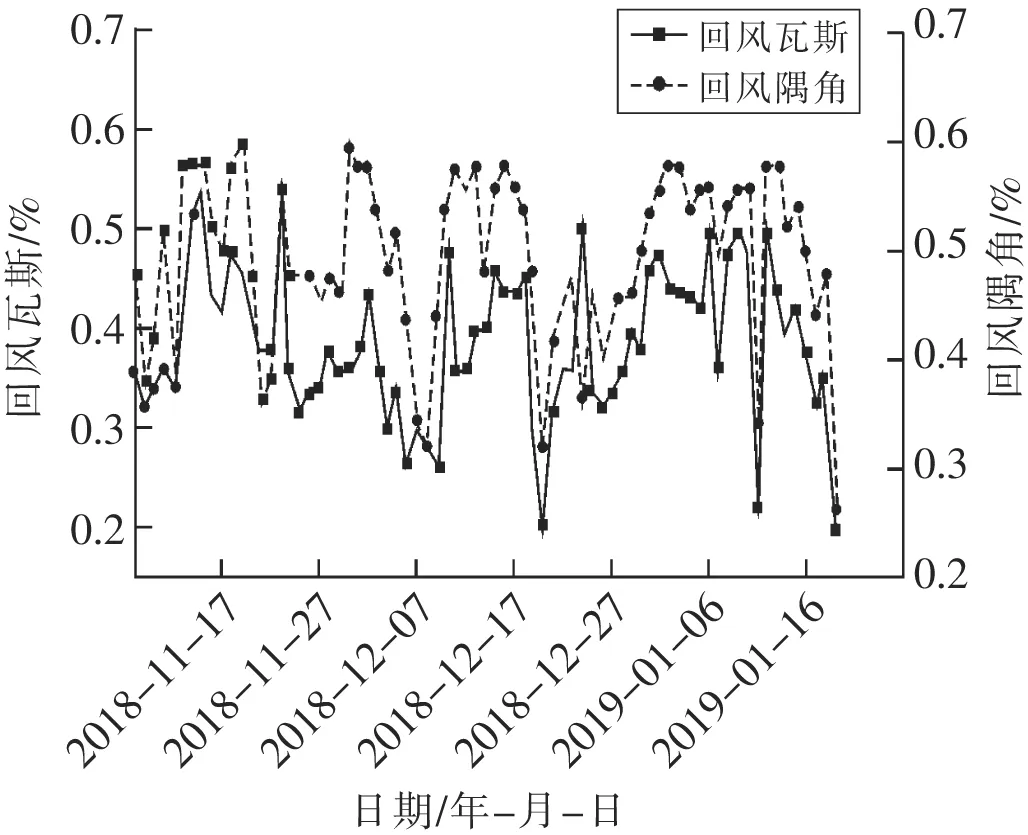

在现场试验期间,对81307工作面回风瓦斯浓度以及回风隅角瓦斯浓度进行监测,回风瓦斯浓度以及回风隅角瓦斯浓度变化特征,如图8所示。

图8 回风瓦斯浓度以及回风隅角瓦斯浓度

由图8可知,回采工作面其回风隅角瓦斯浓度与回风瓦斯浓度具有相似的变化规律。采用高强度柔性负压风筒抽采采空区瓦斯期间,工作面回风瓦斯浓度最高为0.54%,工作面回风隅角瓦斯浓度最高为0.62%。因此,现场试验监测说明利用高强度柔性负压风筒进行采空区瓦斯抽采可以满足保德煤矿采空区瓦斯治理的需求。

5 结语

(1)利用高强度柔性负压风筒代替采空区抽采主管的方案是不可行的,在现场试验过程中出现了风筒被吸扁撕裂现象。

(2)利用高强度柔性负压风筒代替采空区抽采支管的方案是可行的。在现场试验取得了很好的应用效果。其安装、拆卸回收方便,节约了大量的人力、物力和时间成本。

(3)利用高强度柔性负压风筒进行采空区瓦斯抽采具有很好的瓦斯治理效果。利用此方法可抑制回风隅角瓦斯超限,可满足现场瓦斯治理的需求。

(4)通过理论计算分析,风筒的摩擦风阻以及风筒转弯处的局部风阻占比较大。在现场实际生产过程中,应尽可能降低风筒长度,减少风筒转弯次数。

在实际生产过程中,风筒存在易漏气、不耐磨等问题,因此在使用过程中应时刻关注其磨损、漏风情况,发现磨损、漏风等情况应及时更换。时刻关注工作面回风隅角及回风瓦斯浓度变化,以防出现瓦斯超限等问题。同时,应积极探索新的解决方法,以求找到更便捷、实用解决此类问题的方法。