Tebis高效自动化编程管理的数字化编程模板

2020-11-21上海大众汽车有限公司上海201800倪为华

■ 上海大众汽车有限公司 (上海 201800) 倪为华

中国经济的高速发展对模具工业提出了越来越高的要求,也为其发展提供了巨大动力。近10年来,中国模具工业一直以每年15%左右的增长速度快速发展。目前,中国模具总产值已跃居世界第三,呈现出大型、精密、复杂、长寿命及中高档塑模发展速度高于一般模具的趋势。模具行业需要长期积累经验,如何将经验、技术进行无缝隙传递,并在不增加人员成本的前提下,高效能地完成每年15%工作量的增加,成为企业管理的核心要点。

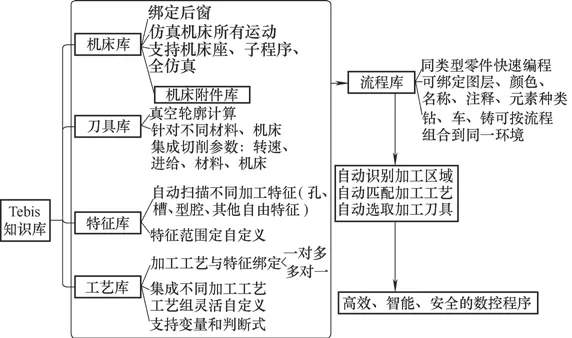

Tebis软件是一款主要面向模具行业的CAD/CAM软件,其数字化智能制造云平台,对提升效率、保证质量给予了极大的空间与可能。如图1所示,依托Tebis强大“库”文件功能,可将工艺策略、加工参数、刀具模拟、机床仿真等逐步录入软件中,使得模具编程工作具有稳定性、可靠性、可视性和标准性。

图1 Tebis“库”文件建立路线图

1. 数字化编程模板的定义

数字化编程模板的核心关键词是“规范”。通过定义与编程有关的各项技术规范,实现编程全过程的标准化与自动化管理,简化编程流程,减少人为参与时间,提升编程的工作效率,实现产能更大化。其主要模块包括了色系标准、数据标准、分面原则和标准工艺等。数字化编程模板通过统一刀库设置及模拟状态、制定标准结构树、固化标准工艺过程及参数设置来实现数字化编程的统一化、可视化、效率化和标准化。标准化的数据色标,实现数据批量选取;标准化的数据结构,实现数据的统一管理;通用性的分面原则,缩短新员工适应周期,减少辅助工时;通用性的标准工艺,统一部门工作流程,减少返工与调整工时。

2. 数字化模板的建立

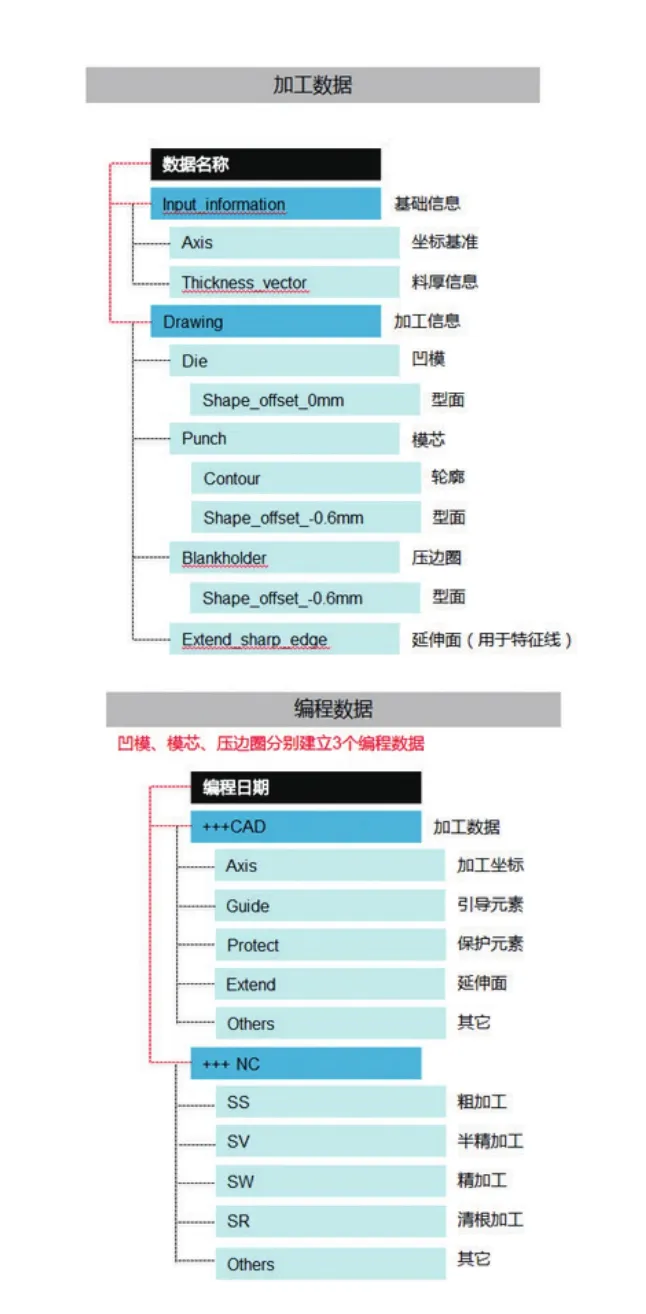

(1)色系标准 数据的管理方式根据其属性来定,属性一般有类型、形状及颜色等。颜色作为最直观的数据属性,其可识别性为数据的可操作性提供了更大空间。为了增强数据的辨识度,我们通过面片的功能对色标进行定义(而不是以零件来确定),从功能性上使不同零件的色系标准达成一致,同时考虑到零件的复杂程度不同,设置一个主色标,外加多个备用色标,使色系标准通用性尽可能提高,具体实施规范如图2、图3所示。通过标准的色标,我们就能够运用Tebis参数选取功能快速地实现数据的统一选取,使得数据功能性及加工要求(结构、型面;粗加工、精加工;让位、紧压等)一目了然,提高整体工作效率(见图4、图5)。

图2 螺纹单位制色系标准

图3 销孔配合公差色系标准

图4 型面色系标准

图5 编程色系快速选取功能

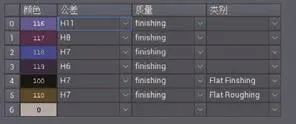

(2)标准的数据格式管理 数据格式是对数据内容、数据要求的基本体现,是各项工作操作的基础。必须排除数据本身存在的差异对建立规范的影响,以数据功能性作为数据管理的标准,确定统一的数据格式。“加工数据”包含了所需加工的全部内容,可理解为“编程数据”的上游环节,其标准格式已在多年的交流过程中达成共识,整体结构清晰。“编程数据”定义了加工辅助元素层(+++CAD)和NC程序层(+++ NC),其内容多且杂,实现统一管理后,将更好地提升数据流通的便捷性。图6初步定义了加工辅助元素层(包括加工坐标、引导元素、保护元素、延伸面和其他元素等)所需信息。

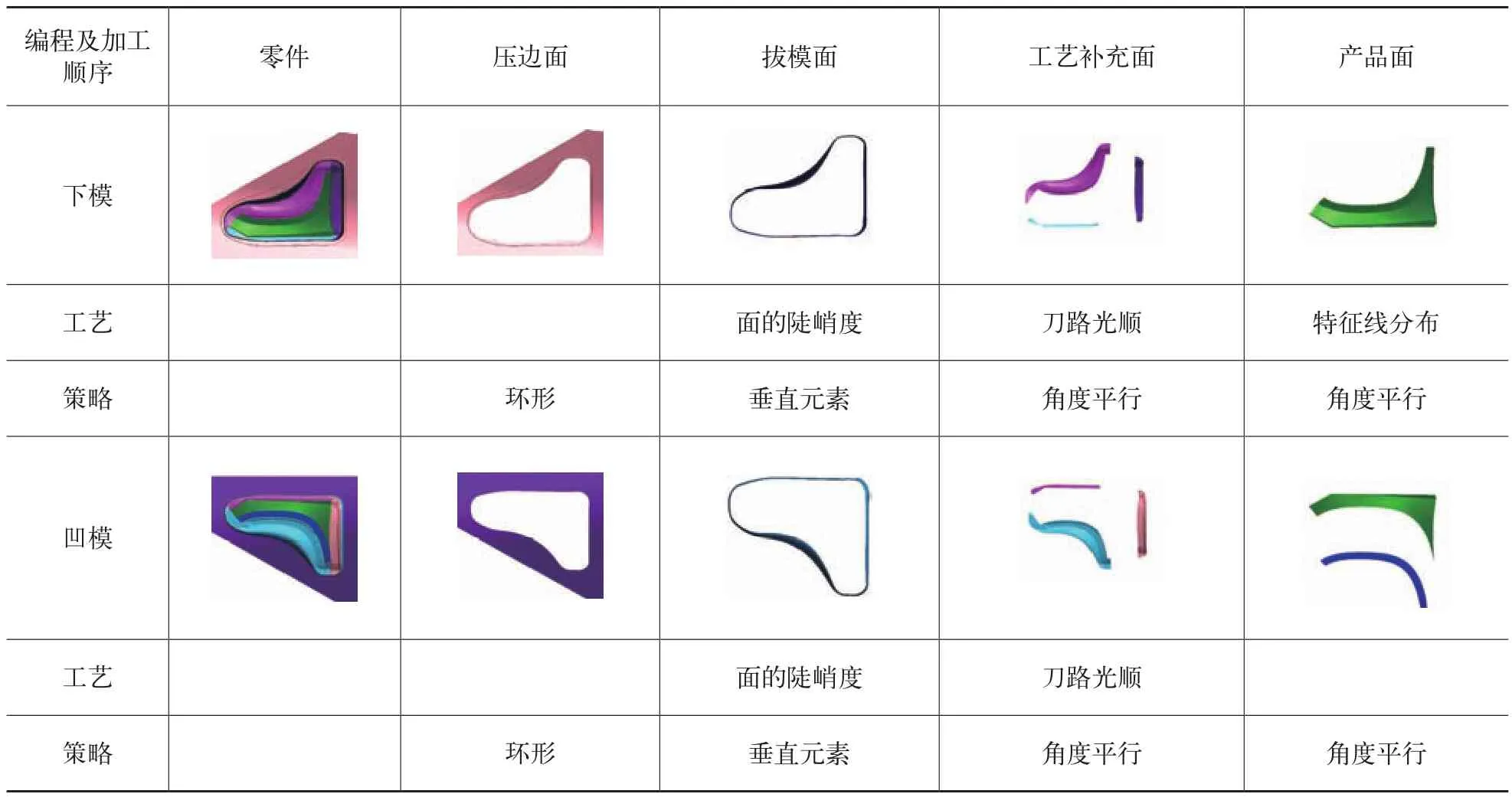

(3)标准的数据分面管理 分面作为新制模具编程的重要环节,需要对数据的内容、编程规范、加工工艺都有一定的了解。积累经验需要时间,前期很难高效地开展,给新员工快速融入工作带来了困难。为了简化这一重要环节,使编程任务更好地开展,加快新、老员工之间的技术传承,可根据经验将这个灵活的工作转换为标准化的工作,确定相同零件的分面原则,并制定相关的文档,保证分面原则的基本框架唯一,之后再根据零件特有的造型特征进行局部优化,从而快速地完成数据分面工作。翼子板型面划分的具体规范见表1。

图6 加工辅助元素层定义及描述

分面的总体思路是:先根据产品的功能性,将数据进行划分,再根据编程策略的选择和加工工艺等实际操作的需要,进行二次细分,保证后续的编程工作尽可能顺畅。

(4)标准的编程工艺管理 工艺作为编程工作的向导,是保证加工质量的重要纽带。工艺的随意或不确定,可能造成后期模具加工过程中的反复调整,直接影响模具整体的加工效率。评判工艺的合理与否需要与实际相结合,必须权衡部门在软件和硬件方面的能力和条件,并不断尝试,逐步形成规范。

表1 翼子板型面划分标准

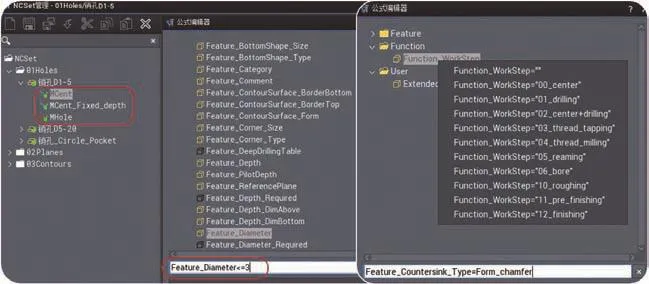

如图7所示,在Tebis软件中建立标准编程库,将各项工艺参数录入,并制定各类不同加工类型与标准。自动计算时会根据所设置的质量标准要求,进行变量和逻辑判断,继而快速完成程序的自我运算。

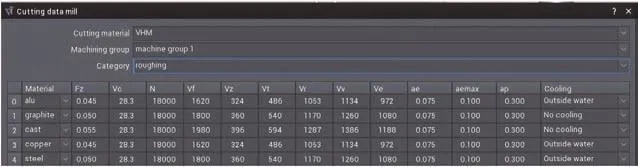

(5)标准的可视化加工管理 CNC编程中最为重要的是加工过程的安全性,在保证数控机床和操作人员安全的前提下,高效地生产。编程员培养这项技能和习惯往往需要极长的时间。Tebis软件的仿真加工模拟在编辑轨迹的同时即可进行判断和修正,那么就需要将车间数控系统全部数字化,如铣刀、切削参数(见图8)、刀柄(见图9)、数控机床(见图10)、模具安装的工艺辅助工具等。

图7 Tebis编程库建立

图8 刀具参数定义

图9 刀具及刀柄几何形状建立

图10 虚拟数控机床建立

3. 数字化编程模板的运用

模具新制编程过程可以分为数据准备、型面划分、Ncjob建立、参数设置、刀路计算、刀路优化和安全检测这7个环节。

主要编程环节的工作效率将在数字化编程模板的帮助下得到有效提升:①色系标准与数据标准将减少数据准备用时。②分面原则将简化型面划分工作。③标准工艺可促进Ncjob建立和参数设置工作的有序开展。

为了更好地分析数字化编程模板的运作效果,在正式投入使用前进行了两次阶段性的试验,验证数字化模板的运行情况。选择编程员A和编程员B作为阶段性试验的参与人员。其中编程员A工龄5年,具备各类复杂大型外覆盖件(侧围、翼子板等)的编程经验;编程员B工龄1年,具备简单外覆盖件(车顶、门外板)的编程经验。作为对比,编程员A采用原有编程流程,编程员B使用数字化模板,继而验证数字化编程模板的运作环境以及效率。

试验分为两个阶段:第一阶段验证Tebis“库”的运作情况,意在确认模板运作情况,使用已划分好型面的翼子板拉延模数据(数据准备及型面划分不参与试验对比),该阶段的效率对比见表2,环节相同,使用数字化模板后工作耗时较原有编程流程降低了46%。第二阶段验证整个数字化模板运作情况(见表3),意在确定模板的可行性与通用性,使用全新的翼子板拉延模数据,从数据准备开始,完全模拟全部新制编程过程,结果表明,使用数字化模板后工作耗时较原有编程流程降低了59%。

表2 第一阶段编程工艺耗时对比 (单位:h)

表3 第二阶段编程工艺耗时对比 (单位:h)

4. 数字化编程模板的效果

经过半年多标准数字化的建立,2015年开始对新制项目模具采用Tebis数字化编程模板。从造型简单的车顶至型面复杂的侧围,通过近4年时间的不断刷新及优化,编程效率比之前工作耗时平均下降了50%,工作中自动化率提升了82%(见图11),并且在保证项目质量和加工安全的同时,降低了对编程员经验积累的要求。

随着Tebis软件的不断升级,特别是ProLeiS的新型模具制造的全过程管理,我们在冲压模具行业价格竞争激烈的环境下,做到了复杂模具交货速度快速响应,并同时满足高质量要求。

图11 编程自动化率历年提升百分比