无醛板提速降耗初探

2020-11-20朱胜碧

朱胜碧

摘要:国家生态文明建设的推进为无醛板市场带来了机遇。为了降低无醛板的生产成本提高市场占有率,本文通过生产实践和理论结合,提出了三个节能降耗的技术方法。为以后无醛板的生产指明了改进方向。纤维含水量率提高2%和适当提高热压温度能明显提高生产效率。

关键词:无醛板;MDI;降耗

随着物质生活水平的提高,人们对与自己生活息息相关的衣食住行更加注重。居住环境是否健康成为了人们关注的焦点。各种媒体对室内环境中甲醛对人们身体危害的报道加剧了人们的恐慌。2018年以来美国严控了木制品进口CARB和EPA的验证【1】。2020年1月1日以后德国对所有进口人造板产品甲醛检查施行新标-EN16516【2】。各种环境因素倒逼工厂生产无醛类产品,同时为无醛人造板带来无限商机。在我国年人造板产量30000万m?的市场【3】里大有可为。然而无醛板的高成本高价位一直制约着无醛板的市场开发。提高生产效率是最快的降低成本的方法之一。下面结合实际生产总结出提高MDF无醛板的生产效率的方法。

一、无醛板产品生产过程统计结果与分析

生产无醛板前的准备工作:预计停机1个小时,热磨进行施胶系统切换,将脲胶喷头关闭并堵住蒸汽进气口,排空固化剂系统,配好催化剂;热压排空原来的脱模剂,配MDI胶专用脱模剂,更换喷头软管和检查喷头皮带情况、滤芯及百洁布;

实验后的切换工作:预计停机2个小时清洁,主要清洗MDI胶管道、清洁脲胶施胶喷头、喷放管、预压机、压机等;剩余的脱模剂可以继续使用;排空催化剂,配回正常使用的固化剂。

试产出符合国标标准、达到市场要求的板。生产速度按正常生产UF胶板种75%开始生产根据实验数据逐步提高生产速度。

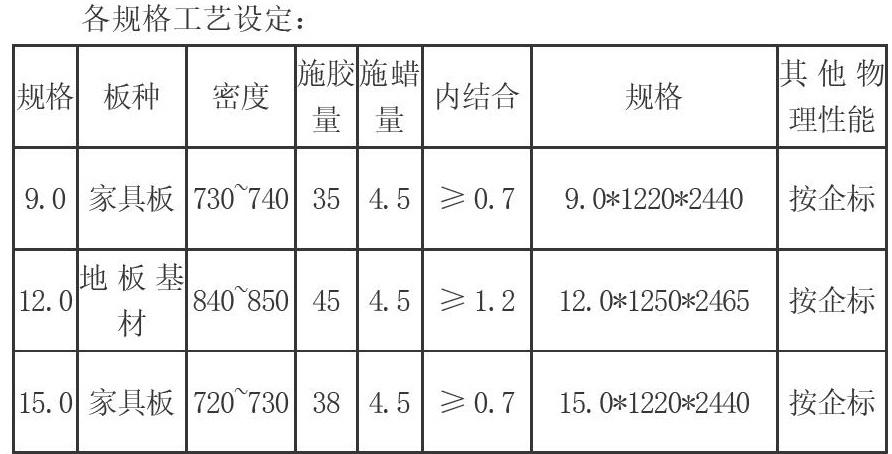

各规格工艺设定:

原料配比都是使用桉杂按木饼片50%:25%:25%,生产过程纤维形态参照镂铣板纤维要求标准进行控制;纤维含水率控制8.3-9.3%,MDI胶水在热压过程中对纤维含水率的适应性较UF胶水有着显著提高,生产过程中含水率升到10.0%,生产的板没有出现鼓泡、厚度变化大等情况;9.0S JJ胶耗按35kg/m3添加,12.0S DB胶耗按45kg/m3添加,15.0S胶耗按38kg/m3添加,胶和水按1:1进行混合,石蜡按4.2-4.5kg/m3添加;脱模剂:配比原液和水1:1混合,每平方米钢带消耗脱模剂溶液大概8~10克,每小时消耗量为=压机速度*1.22*0.001 kg;MDI胶水理论反应温度260°所有胶水固化现对较慢需要的热压温度、压力、时间较UF胶提高较大、对比生产速度为UF胶水板种的75%,压力因子为9.00s/mm,高压压力到达3.0~3.3N/cm?,过渡区和保压压力也比脲胶要高,保压压力在0.25~0.35 N/cm?左右,定厚压力也是在0.85~ 1.00 N/cm?左右,整个芯层曲线表现为表面密度峰值不高950-980,硬层、芯层与UF胶水基本一致,但板内结合大幅提高;压机速度这批板考虑是初次试压,速度按UF胶板种75%开始生产根据实验数据逐步提高生产速度,最终9.0S压力因子为7.55s/mm,12.0S DB地板基材压力因子为8.79s/mm,15.0S压力因子为8.48s/mm,通过本次实验预计到正式生产中可以将生产速度提高到UF胶板种88%的产能。

本次实验生产9.0S JJ无醛板128.87方,12.0S DB地板基材无醛板52.44方,15.0S无醛板47.77方,共生产229.01方;MDI胶消耗10.0吨(剩余8.75吨),平均胶耗为43.66kg/m3;脱模剂消耗0.50吨,平均每方板消耗2.18公斤,还剩1吨混合液(浓度50%);催化剂消耗280公斤,平均每方板消耗1.22公斤,还剩720公斤;实验过程中前期出现使用MDI胶粘钢带情况和施胶系统压力过高等问题,整体实验过程基本稳定。

二、原因分析以及改进措施

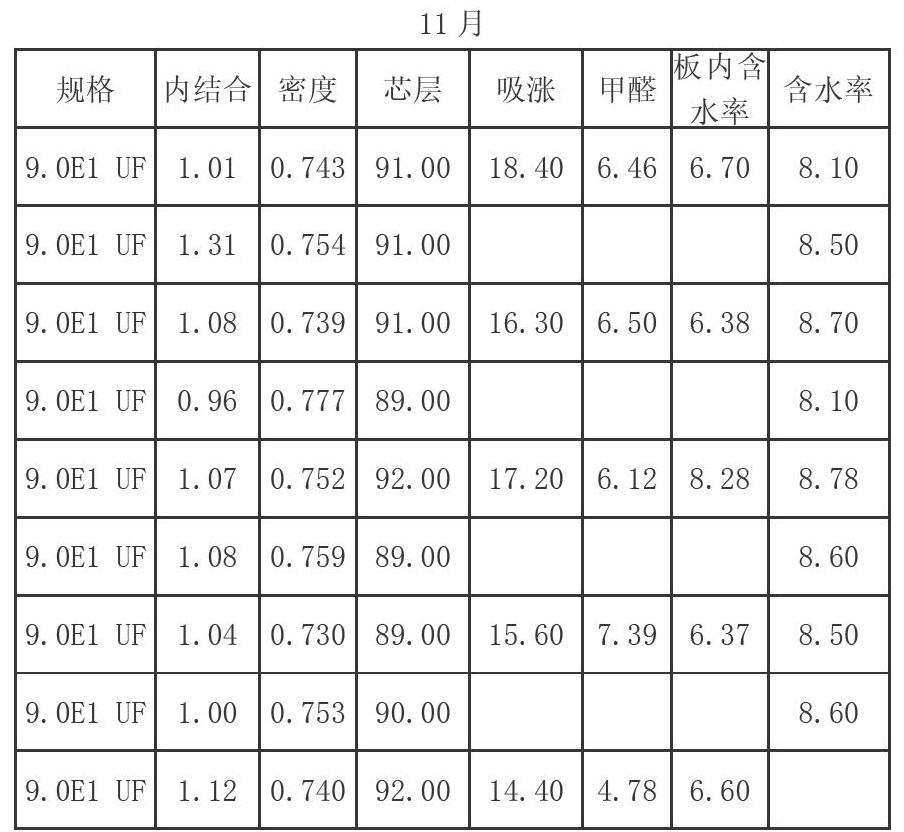

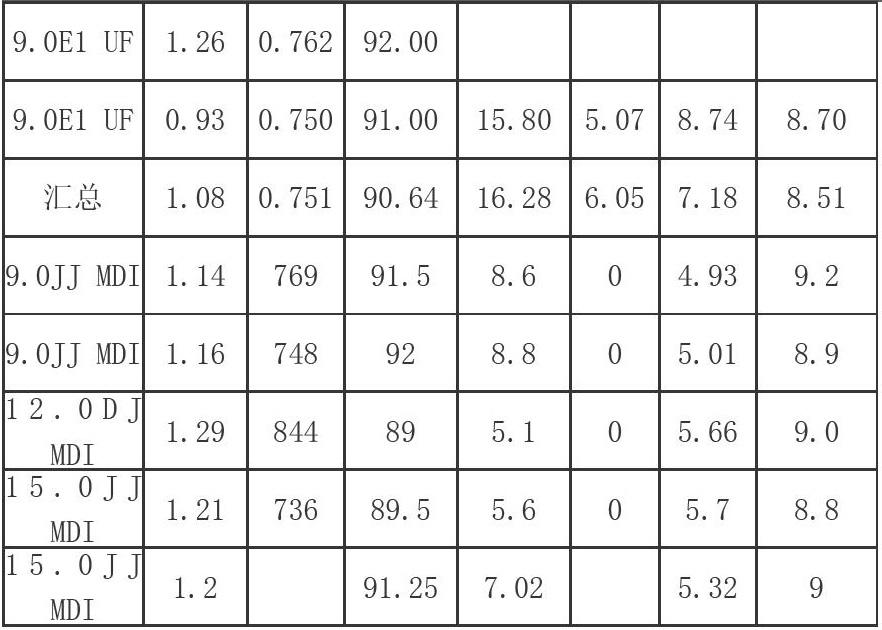

对比使用无醛胶水共生产3个规格,由于12.0地板基材和15.0家具板生产数量较少实验数据可对比性不强,故选取其中的9.0无醛家具板与同月份的9E1作为比对对象。主要比对六项理化性能:含水率、芯层密度与平均密度比(下面简称:芯层)、内结合强度、吸水膨胀率、游离甲醛、板内含水率。如图:

1、含水率

1)生产中纤维含水率:无醛胶水4个样本,11月份10個样本。其平均值分别为9.0%,8.54%。无醛胶水所适应的范围比11月份未改之前广,使用含水率平均提高了0.48%。且无醛胶水在以后的生产中还可以适当再提高纤维含水率,生产提速的潜能明显。

2)板内含水率:无醛4个样本,11月份10个样本。其平均值分别为5.32%,7.53%。无醛板内含水率平均值比11月份降低2.20%,下降明显。

2、芯层平均

对比分析无醛板4个样本和11月份10个样本。无醛板平均值为90.5%,11月份平均值为91.0%。无醛的芯层平均比11月份基本持平。从生产过程监控可知,造成这种情况的原因主要有以下:为了控制板材横向断面上下表面的峰值偏差,无醛板由于刚开始试产工艺曲线和其他相应的调整有待进一步优化和总结;

3、内结合强度

对比分析无醛板4个样本,11月份 10个样本。其平均值分别为1.20,1.08。从生产过程控制可知,无醛板内结合比11月份提高0.12,可见无醛板的胶适应性较好,板物理性能较强。另一方面,无醛板9.0mm的内结合强度相对其他规格偏低的原因主要是开始生产时实际施胶才有30kg/m?较设定值少了5.0kg/m?,还有生产时纤维含水率相对较低,随后生产其他无醛板在生产时适当提高了纤维含水率性能提升明显。

4、吸水膨胀率

对比分析无醛板9.0mm 2个样本,11月份9.0mmE1 10个样本。其平均值分别为8.7%,15.8%。尽管12月份的芯层平均比11月份基本持平,可12月份的吸水膨胀率还是相对降低了7.10%,由此可见无醛胶水适应性能的改善对提高板的抗吸涨性能的积极效果。