数控加工中心附件精度检测与验证方法的研究

2020-11-19陈怀山金亮培李立华

陈怀山 金亮培 李立华

摘要:数控加工中心附件铣头用于扩展机床的加工范围,可实现五面体加工,由机床滑枕自动抓取。在实际生产过程中,机床附件由于长期使用自损或人为操作等因素,导致附件精度与主轴基准产生偏差,常规的附件精度检测及误差值修复方法,其效率及精准度受制于人工采点与计算。本文以加工中心附件精度误差自动检测与验证作为研究方向,在实际操作中结合加工中心系统功能与编程的特点,达到提高原有附件误差补偿精度,解决人工采点周期长、计算繁琐、验证风险大的问题。

关键词:加工中心附件;精度;误差;效率

在生产过程中,数控加工中心附件精度存在误差,直接影响产品加工部位尺寸、形状精度、位置精度,而定期的附件精度检测及误差值测定及修复就显得尤为重要。制定一套完善的精度误差检测和验证方案,实现操作系统和程序进行自动检测与验证,是加工中心维修与维护的必然趋势。本文以三菱加工中心历年来的附件精度誤差补偿方式为切入点,通过人工操作与自动检测两种方法对比,验证了操作系统和程序自动检测进行误差补偿的可靠性与准确性,并在实际运用中取得良好的效果。

1、加工中心附件种类

三菱加工中心设备安装的各种附属装置,目前附件种类有5种,其代码分别为:主轴隔板T1000、加长铣头T1200、小型直角铣头T1300、直角铣头T1100、万向铣头T1500。其中除主轴隔板外,其余四种附件角度转位可实现360度旋转,并与主轴的X、Y、Z有对应的补偿值,以确保加工五面体的各个位置与尺寸的正确性 。

2、加工中心附件精度检测与验证方案

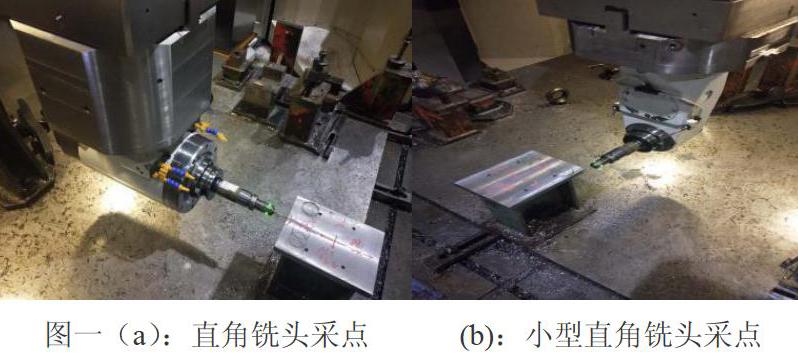

在附件精度误差补偿的操作中,以往操作者采用的是利用工装加工五面采点的方式(图一a、b),由于附件本身尺寸的原因,受制于工作台上的工装。其次人为误操作导致设备碰撞后,所有附件需重新校正,采用人工打点核算周期长,数据偏差量不可控,校正后数据产品验证等待时间长,结合此特点,采用千分表(百分表)为主要工具取代工装五面加工的方式,通过操作方法与程序编制相结合的方式,达到采点灵活性强,测量精准性高,是完成精度自动检测与验证的关键。

(1)附件精度自动检测的操作方法

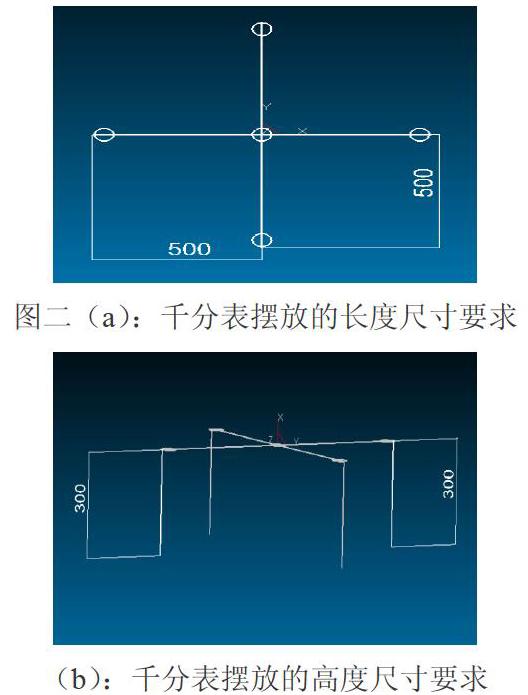

现场实际生产受制于工装的位置,对于千分表的摆放要求就必须具有灵活性,通常采用两种摆放方式,本文以常规操作的其中一种进行实际分析举例,如图二所示。

量具:千分表或百分表 5个,钢尺或卷尺 1个

表座摆放要求:以中心为原点,分别等距离摆放,表头指尖近似水平且垂直。采用钢尺或卷尺尺寸进行初步尺寸确认。

表座摆放尺寸调整:主轴安装标准芯棒,打点Z向以及X、Y四个方向实际距离,以压表零位以及相对坐标测量的设定方式,统一四个方向表最大点的0位数值。并记录相关数值如图四。

相关计算:Z向坐标系计算将表压在零位的机械坐标值进行记录后计算坐标系,如:-(750.+250.)=-1000.其中750MM为机床机械坐标,250MM为芯棒长度。

(2)附件精度自动检测的编程方法

结合上述步骤1,总结程序编制前的两个要素,第一:间距尺寸与压表0位的实际关系一致性和准确性。第二:四个表座Z向高度误差距离决定加长头、直角铣头、小型窄铣头、万能头的打点过程中最大点的有效范围。在两个要素满足的条件下,程序的编制与自动运行方显检测精度的可靠性。以主轴基准与加长头和直角铣头检测为例,进行编程思路的分析如下:

编程方式:主程序与子程序结合。

主程序编制如下:

M95T1000( 主轴百分表零位确认 )

M0

(T185 XIN BANG )(刀具Φ50的芯棒 刀号185)

M01

N100(T1000 主轴)

G90G0G56X0Y0

G90G0G56G43Z50. H185

刀具长度补偿号

M01

G65 P0001 M100 X500. Y500. Z0. D185. F30

子程序号 子程序段号 X向间距 Y向间距 Z向基准 刀具补偿号

M01

M0(主轴五块百分表零位基准确认结束)

*直角铣头T1100举例B0角度编程 其余B90、B180 、 B270程序验证与补偿相同。

M95T1100(更换直角铣头,其余附件铣头程序编制相同)

M01

N200(T1100 B0 )

M55B0(直角铣头角度0度分度)

M01

G65P9710C56.

G65P9711B0(B90/B180/B270)X0Y0Z0 (直角铣头附件参数B0/B90/B180/B270位置补偿代入)

G90G0G56X0Y0

G90G0G56G43Z50.H185

M01

G65P0002M200X500.Y500.Z0.D185.F300

M01

M98P8100

M0 (直角铣头B0参数验证与补偿确认结束)

结合上述直角铣头T1100的程序编制方法,采用宏程序模块化的编制简单易懂,利于操作和修改,对于小型窄铣头、万能铣头的在主程序编制中道理相同。

子程序编制如下:

N100( 主轴各方向校对表零位子程序 )

IF[#7EQ#0]GOTO9000 (刀补报警设定)

#33=#[13000+#7]+#[12000+#7](芯棒半径补偿与磨损补偿计算)

G90G0G56X10.Y[0+#33-5.](芯棒中心量偏移利于采点)

G90G0Z20.

G01Z0.F#9(Z向百分表零位确认)

G04X5.(时间暂停5秒确认表针0位)

M0

G90G0Z90.

M01

G90G0X[#24+#33](X向距离与芯棒半径补偿)

G90G0Z-50.

G01Y10.F#9(芯棒X向最大点的数值采样变动距离)

G01Y-10.F#9

M0

G90G0Z100.

M0

G90G0X[-#24-#33](X向距离与芯棒半径补偿)

G90G0Z-50.

G01Y10.F#9(芯棒-X向最大点的数值采样变动距离)

G01Y-10.F#9

M0

G90G0Z100.

M0

G90G0X0Y[#25+#33](Y向距离与芯棒半径补偿)

G90G0Z-50.

G01X10.F#9(芯棒Y向最大点的数值采样变动距离)

G01X-10.F#9

M0

G90G0Z100.

M0

G90G0X0Y[-#25-#33] (Y向距离与芯棒半径补偿)

G90G0Z-50.

G01X10.F#9(芯棒-Y向最大点的数值采样变动距离)

G01X-10.F#9

M0

G90G0Z100.

M0

N200(T1100 T1300 T1500 X Y Z )(直角铣头 、小型直角铣头、万能铣头X Y Z精度检测子程序,坐标系转换后编程)

IF[#7EQ#0]GOTO9000

#33=#[13000+#7]+#[12000+#7]

(铣头高度Z方向精度检测子程序)

G90G0G56X0

G90G0Z20.

G0Z-150.(芯棒定位在安全位置點)

G01Y[0+#33]F#9(芯棒半径在高度方向偏移编程)

G04X5.(时间暂停后确认零位基准)

M0

G90G01Y100.F1600 (安全退出距离)

M01

(铣头长度X方向精度检测子程序)

G0Z0.(长度方向零位程序确认)

G90G0X[#24-#33+5.](芯棒端头有效采点区域)

G90G0Y10.

G01Y0.F#9

G04X5.

M0

G90G01Y100.F1600

(铣头中心在右侧Y方向精度检测子程序)

G0Z-50.(芯棒外径有效采点区域任一点)

G90G0X[#24+#33](芯棒半径在右侧方向编程)

G90G0Y10.

G01Y-10.F#9

M0

G90G01Y100.F1600

M0

(铣头中心在左侧Y方向精度检测子程序)

G0Z-50.

G90G0X[#24-#33](芯棒半径在左侧方向编程)

G90G0Y10.

G01Y-10.F#9

M0

G90G01Y100.F1600

M0

G90G0Y100.

M99

在子程序的编制中,综合考虑机床各个附件对于精度检测的一致性与特殊性的特点,简化主程序与子程序的关系,充分考虑子程序在编制过程中利于检测的操作与调整的要求。

(3)附件精度自动检测补偿与验证方法

完成上述二个步骤后,对操作方法与程序编制进行实际的补偿与验证,在补偿与验证的过程中,需满足两方面:(1)程序自动运行,安全稳定可靠,除自动程序运行外考虑细节处可人工操作,自动与人工操作可互相切换。(2)机床设备各项附件精度验证的准确性,达到与主轴基准相关尺寸的最小误差,以获得加工过程最高精度要求。结合两方面的要求,验证方法如下:

1.直角铣头的检测,在直角铣头检测环节,分为4个位置,每个位置4个检测点,补偿量进行系统修改之后,同时进行验证,已确保补偿的正确性如图四。其余附件检测与验证操作同上。

2.系统附件补偿前拍照留存之前参数值,在修改过程中,注意铣头的三个尺寸与四个方向的数值位置,避免出错。在数值出现偏差较多时,需要多次验证。

3.以动力集中转向架为例,在三菱二号加工中心出现碰撞修复主轴与小型直角铣头后,各附件进行此检测程序与操作方法的验证,构架加工后经3D检测相关位置度以及各个附件相关的加工尺寸精度满足工艺要求。由此为依据,避免因补偿量的偏差导致的构架加工质量问题,以及过度依赖3D检测等待周期长等不利因素。

3、附件精度自动检测与验证取得效益

多方面综合对比,附件误差人工检测及补偿(辅助3D检测)与程序自动检测与验证得出以下结论,见表1:

通过上述数据对比,设备附件误差的补偿采用自动程序编制与验证的方法,经现场实际运用从各方面取得了可观的效益,体现了操作方式从人工向自动化运行的趋势,更为后续设备日常维修与维护的验证提供了有力保障。

4、附件精度自动检测与验证的结论

(1)减少操作者人工操作的劳动强度,体现精益生产理念。

(2)避免人工操作与计算误差,提升附件补偿精度。

(3)缩短整体附件维护与维修精度检测与验证时间,提升总体生产效率。

(4)提高设备维护与维修后的首件产品质量。

(5)程序化的自动检测与验证有效降低人工误操作概率。

参考文献:

[1]冯志刚.数控宏程序编程方法、技巧与实例[M].北京:机械工业出版社,2007.

[2]周维泉.数控车/铣宏程序的开发与应用[M].北京:机械工业出版社,2012.

[3]郭士义.数控机床故障诊断与维修[M].北京:北京机械工业出版社,2005.

[4]朱仕学.数控机床故障诊断与维修[M].北京:清华大学出版社,2007.

作者简介:陈怀山,男,高级技师,中车南京浦镇车辆有限公司转向架车间,从事转向架程序编制与加工;

李立华,女,高级工程师,中车南京浦镇车辆有限公司转向架车间,从事转向架加工工艺;

金亮培,男,技师,中车南京浦镇车辆有限公司转向架车间,从事转向架程序编制与加工。