马钢方坯连铸机控制系统改进与优化研究

2020-11-18尚启彬

尚启彬

摘要:本论文的工作来源于“马钢(合钢)股份公司第二炼钢2车间四机四流控制系统”整体改造项目。全文介绍连铸生产过程控制系统的发展现状、工作原理和工艺组成。对连铸控制系统进行了总体设计,四机四流按控制系统进行划分为公用系统,一至四流四个铸流系统,包括西门子PLC硬件配置、I/O从站分配、变频器从站分配、I/O地址分配、编程及软件设计等一系列细节,介绍了上位机监控组态软件WinCC系统,并且在上位机中实现分级管理操作,以便完成二次冷却水的自动配水和钢种研发拓展操作配置。最后对系统进行了调试,满足生产的要求。

关键词:方坯 连铸机 改进与优化

一、连铸控制系统的工艺及组成

各个系统的工艺及组成概述

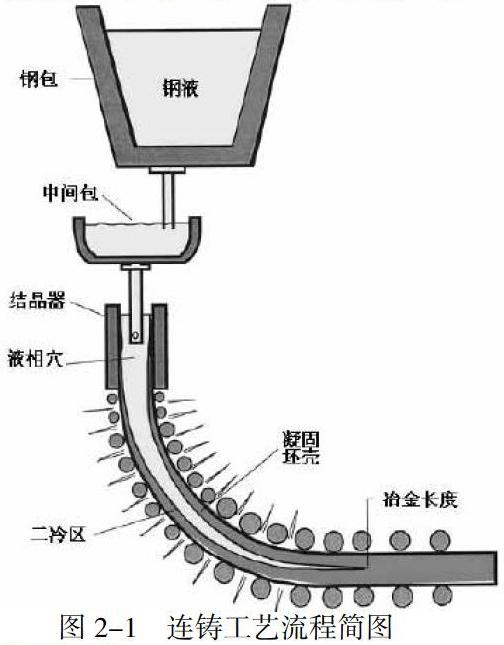

钢包回转台,是标志一台连铸水平的重要设备,主要是解决浇注钢包和等待钢包的定位问题,能根据需要调整其所在位置高度,以便实现无氧化浇注所需要的长水口的安装,用氧气管烧开结瘤的钢包浇注口,等铸机开浇时操作工顺利进行开浇操作的要求,以快速准确地达到多炉连浇的目的。钢包回转台结构包括:上部的支撑台架,中部的驱动旋转装置,下部的底座,及在事故或掉电状态下需进行回转驱动的液压马达。回转到浇注位置需要锁定的,还应有锁定装置,其支撑台上装有两个向两边伸出的臂,每个臂梁上各有一个钢包罐。一只供浇注用,一只供调换用,支撑台上装有称重传感器,通过滑环传给PLC作为控制用。支撑台台架由带有滚动轴承的齿圈支撑并在旋转台的底座上旋转,支撑台架由马达(事故状态下位液压马达)带动,可以旋转180度角。

中间包,是放在钢包和结晶器之间的中间容器,钢包内的钢水先流入中间包,然后通过中间包的浸渍式人水口流入结晶器内。它是实现多炉连浇所必须的中间容器,中间包有一定深度,从而保证了钢水能在稳定的压力下,平稳地流入结晶器,减少注入结晶器的钢水因冲击而引起的紊流,使结晶器的钢水液面保持平稳,同时钢水在中间包内停留一段时使非金属夹杂物进一步上浮,净化了钢水,另外利用中间包在同时浇注几流铸坯时可以起着分流作用;在多炉连浇时,能存储一定数量的钢水,这样保证了连铸机多炉连浇的正常进行。

结晶器,是连铸设备中一个非常重要的部件,钢水流入结晶器后与结晶器水冷内壁接触,将热量传至结晶器内壁再通过结晶器内的冷却水带走,使钢水初步凝固成型,结成一定厚度的坯壳。结晶器振动装置是使结晶器在拉坯过程中不断地发生振动,而且振动的频率和幅度随着拉坯的速度不同而不同。铸坯在结晶器里由钢水凝固薄壳并渐厚的过程中,由于润滑不好等原因,容易与铜板粘结而发生粘挂拉裂或漏钢事故,这对连铸和设备造成严重损坏,乃至至中段生产。而振动式结晶器就能很好的防止这一点,保证拉坯顺利进行。本课题的要求振动范围是87.5HZ到263HZ。

二、智能控制算法概述

1.二.1PID控制器算法概述

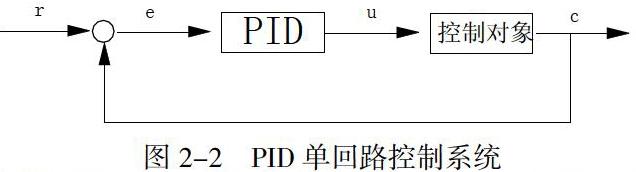

比例、积分、微分控制(简称PID控制)是过程控制中应用最广泛的一种控制规律。从控制理论可知,PID控制能满足相当多的工业对象的控制要求。PID控制器是应用最广泛的控制器,有人估计现在有90%以上的闭环控制采用PID控制器。

一个典型的PID单回路控制系统如图2-2所示,图中c是被控参数,r是给定值。

1.二.2智能PID器算法概述

智能控制的的概念主要是针对被控对象、环境、控制目标或任务的复杂性而提出的。智能控制算法也称仿人智能算法,它是建立在仪表工程师(专家)和熟练操作人员的控制经验(策略)基础上的软件算法。软件设计的任务,就是把这种人类自然语言描述的经验和策略转化为仪表种微机能够接受的用计算机语言描述的软件算法,使仪表实时地模仿人的控制作用,完成控制任务。较之传统控制理论,智能控制对于环境、任务、对象的复杂性具有更高的适应能力,所以能在更广泛的领域中获得应用。

三、可编程控制器PLC的介绍

可编程控制器(Programmble Controller)简称PC或PLC[17]。它是在电器控制技术和计算机技术的基础上开发出来的,并逐渐发展成为以微处理器为核心,把自动化技术、计算机技术、通讯技术融为一体的新型工业控制装置。目前,PLC已被广泛应用于各种生产机械和生产过程的自动控制中,成为一种最重要、最普及、应用场合最多的工业控制装置,被公认为现代工业自动化的三大支柱(PLC、机器人、CAD/CAM)之一。

1.三.1可编程控制器的特点和应用领域

(一)PLC的特点

PLC技术之所以高速发展,除了工业自动化的客观需要外,主要是因为它具有许多独特的优点。它较好地解决了工业领域中普遍关心的可靠、安全、灵活、方便、经济等问题。主要有以下特点:

A.可靠性高、抗干扰能力强

可靠性高、抗干扰能力强是PLC最重要的特点之一。PLC的平均无故障时间可达几十万个小时,之所以有这么高的可靠性,是由于它采用了一系列的硬件和软件的抗干扰措施:

硬件方面I/O通道采用光电隔离,有效地抑制了外部干扰源对PLC的影响;对供电电源及线路采用多种形式的滤波,从而消除或抑制了高频干扰;对CPU等重要部件采用良好的导电、导磁材料进行屏蔽,以减少空间电磁干扰;对有些模块设置了联锁保护、自诊断电路等。

B.编程简单、使用方便

目前,大多数PLC采用的编程语言是梯形图语言,它是一种面向生产、面向用户的编程语言。梯形图与电器控制线路图相似,形象、直观,不需要掌握计算机知识,很容易让广大工程技术人员掌握。当生产流程需要改变时,可以现场改变程序,使用方便、灵活。同时,PLC编程器的操作和使用也很简单。这也是PLC获得普及和推广的主要原因之一。

(二)PLC的应用领域

目前,在国内外PLC已广泛应用冶金、石油、化工、建材、机械制造、电力、汽车、轻工、环保及文化娱乐等各行各业,随着PLC性能价格比的不断提高,其应用领域不断扩大。从应用类型看,PLC的应用大致可归纳为以下几个方面:

A.开关量逻辑控制

利用PLC最基本的逻辑运算、定时、计数等功能实现逻辑控制,可以取代传统的继电器控制,用于单机控制、多机群控制、生产自动线控制等,例如:机床、注塑机、印刷机械、装配生产线、电镀流水线及电梯的控制等。这是PLC最基本的应用,也是PLC最广泛的应用领域。

B.运动控制

大多数PLC都有拖动步进电机或伺服电机的单轴或多轴位置控制模块。这一功能广泛用于各种机械设备,如对各种机床、装配机械、机器人等进行运动控制。

本课题中中采用SIEMENS S7-400系列PLC来实现对连铸生产流程控制,温度、压力、流量等信号的采集,单体设备单、联动控制,控制模型计算等控制。S7-400是具有中高档性能的可编程控制器。采用模块化无风扇设计,适合于对可靠性要求较高的大型复杂的控制系统。容易扩展和广泛的通讯能力,容易实现的分布结构以及用户友好的操作使S7-400成为中、高档性能控制领域首选的理想解决方案

参考文献

[1]郑鹏.连铸二冷过程建模及配水的智能优化研究[D].沈阳:东北大学, 2005

[2]高宽心,包燕平,刘建华.连铸板坯三角区裂纹的成因及对策[J].山西冶金, 2005(4): 19-20.

[3] 刘颖,曹天明,郗安民,板坯连铸二次冷却控制 北京科技大学学报 2006(3)

[4] 姜永林,连铸生产概论,沈阳:东北工学院出版社,1992:45~107

[5]郑沛然,连铸工艺及设备,北京:冶金工业出版社,1991:206~227

[6] 馬竹梧.炼铁生产自动化技术[M].北京:冶金工业出版社,2005.