放射性废物焚烧技术的发展历程和展望

2020-11-18郑博文杨丽莉褚浩然何小平

郑博文,唐 灿,杨丽莉,徐 卫,褚浩然,何小平,张 禹

(1.中国辐射防护研究院,太原 030006;2.中国工程物理研究院材料研究所,四川 绵阳 621900;3.大亚湾核电运营管理有限责任公司,广东 深圳 518124)

核工业运行和退役过程中会产生一定量的放射性废物,其中有机物占很大比例,如放射性工作场所废弃的纸箱、记录纸、塑料袋、木板等,去污和检修时用于包裹设备和铺设场地的塑料布、擦拭用到的棉纱和抹布等,工作人员的手套、防护服、帽子和口罩等,还有核设施退役产生的塑料和橡胶材质的管道、地板等,此外工艺线上也会产生一定量的废树脂和废机油等。这些有机物存在霉变和着火等安全隐患,若直接处置长期稳定性无法得到保证,需要进行稳定化处理。放射性废物处置库选址困难、建造成本高、库容有限,最终处置成本很高,因此,需要尽可能的减少处置所需的体积,以节约处置费用和库容。根据这些有机物的可燃特性,焚烧成为其主要的处理手段,废物经焚烧后绝大部分放射性核素集中于焚烧灰,焚烧灰的体积只有原始废物的几十分之一,大大降低了废物的贮存、运输和最终处置的费用;而且,有机物焚烧后转化为无机物,变成惰性焚烧灰,稳定性和安全性得到提高,便于处置。因此,焚烧成为放射性废物处理的主要手段之一,在世界范围内得到广泛使用。

1 放射性废物焚烧技术的特点

与常规民用生活垃圾或者危险废物焚烧相比,放射性废物的焚烧处理更关注放射性核素的截留、焚烧过程的辐射安全、废物的整体减容效果,在技术的关注点上有很大不同。

1.1 焚烧的处理能力较小

民用生活垃圾和危险废物产生量巨大,焚烧设施的处理能力动辄几千吨/天。相对而言,核工业产生的放射性废物数量非常少,焚烧设施的处理能力不需要很大。以核电厂为例,每座核电机组产生的可燃废物一般不超过15 t/a(约30 m3,密度按0.5 t/m3计),即使有10座机组的大型核电基地,每年也不过产生150 t可燃废物,若按照每年运行200 d,每天24小时连续运行,一座处理能力约30 kg/h左右的焚烧设施即可满足要求。因此放射性废物焚烧设施的处理能力一般不超过100 kg/h,世界上主要的放射性废物焚烧设施的主要信息列于表1。

表1 世界范围内典型的放射性废物焚烧设施[1]

1.2 辐射安全是关注的重点

放射性废物焚烧设施的处理对象一般为低水平放射性废物,属于放射性操作场所,其设计要求与普通放射性工艺厂房无异,无论是设备的密封、放射性物质的屏蔽与隔离,还是个人防护要求均非常严格。放射性废物焚烧技术关注的重点在于放射性物质的包容和系统的辐射安全性。例如人员往往需要通过手套箱或通风柜进行操作,废物的进出和残渣的排出均需要利用专用工作箱确保其过程的密闭隔离,设备的检修和更换也需要设置专用机构密闭操作,需要尽可能减少人员的操作强度和时间等。

1.3 减容效果是关键

放射性废物经焚烧处理后,所含的放射性物质并不会随着化学反应而消失,主要滞留在产物中,而最终产物的体积直接决定着未来的处置代价。一部分放射性物质焚烧后残留在焚烧残渣中,还有一部分进入焚烧尾气,通过尾气净化系统捕集下来。由于尾气中含有一定量的非放污染物,通常需要通过添加一定量的无机盐来净化吸收,这些无机盐受到污染也会成为放射性废物,同焚烧残渣一起作为最终产物。因此对于焚烧的减容效果,不仅要考虑焚烧残渣的量,还要考虑尾气净化产生的二次废物的量。进入焚烧尾气的放射性核素越多,尾气净化的代价越高,产生的二次废物也越多,直接影响着焚烧的整体处理效果。因此,需要尽可能使放射性物质滞留在焚烧残渣中,减少进入尾气的比例,这也是放射性废物焚烧技术发展的主要驱动力之一。此外,焚烧过程中要尽可能减少添加剂的加入量,因为绝大多数的添加剂属于无机物,焚烧后成为焚烧残渣的一部分会大幅增加焚烧残渣的量。

2 焚烧技术的发展历程[3]

国际上对放射性废物焚烧技术的研究可追溯到20世纪40年代,到70年代中期世界上已经建造了40多座放射性废物焚烧炉。中国辐射防护研究院(下文简称中辐院)在1974年成立了我国第一个焚烧技术实验室开始相关技术的研究[2]。随着各国对环境保护的重视,一方面对焚烧工艺提出更高的要求以满足越来越严格的环保要求;另一方面随着工业化的发展越来越多的人工合成材料代替了棉织物、木材等天然材料,塑料和橡胶制品在废物中的比例越来越高,对焚烧技术的适应性提出更高要求;此外,为了提高焚烧过程核素的截留效果,新的焚烧工艺不断开发出来,逐渐替代早期焚烧技术,放射性废物焚烧处理技术的研究和应用不断发展,到目前已发展到第三代。

2.1 第一代:过量空气焚烧技术[4-6]

过量空气焚烧技术在20世纪60、70年代开始应用,典型代表为德国Karlsruhe核研究中心HDB过量空气焚烧炉,瑞典Studsvik焚烧炉、韩国富氧空气焚烧炉(OEI)、日本JARI焚烧炉等。德国HDB过量空气焚烧炉工艺流程如图1所示,该技术反应机理与煤炭等化石燃料的焚烧非常相似,可燃废物与空气充分接触直接在1 000 ℃高温下实现焚烧。该技术工艺简单,应用时间很长,积累了大量的实际应用经验,在世界范围内应用较广。但由于废物不同于燃料,尤其是塑料和橡胶等高分子聚合物直接焚烧不易燃烧完全,为了提高燃烧效果,后来通过增加燃烧室和通入纯氧助燃等方式使燃烧过程得到一定程度的改进,但可接收的塑料橡胶的含量仍不超过30%。此外,1 000 ℃高温下直接燃烧易导致Cs元素气化发生挥发,在焚烧灰中的滞留率较差,尾气净化难度大,产生大量放射性废液,不得不对废液进行干燥处理,处理后的盐分也作为焚烧残渣的一部分,降低了废物的整体减容效果。核工业早期废物中所含塑料橡胶较少,问题还不突出,但随着工业化进程的发展,塑料橡胶材料等高发分子材料的使用越来越多,问题越发突出,目前核设施产生的可燃放射性废物中塑料橡胶占到50%以上。

图1 德国HDB过量空气焚烧技术工艺流程示意图

2.2 第二代:控制空气焚烧技术[7-9]

为克服过量空气焚烧的缺点,在20世纪80—90年代,国际上开发出了控制空气焚烧技术,其焚烧原理是废物先与理论反应所需的空气混合,在600~800 ℃温度下进行燃烧,生成热解和半氧化产物,随后再将这些产物送入后燃室在1 000 ℃高温下完成燃烧,从而一定程度上抑制了焦油、烟怠的生成,减少飞灰的挟带,以改善高分子聚合物不易完全燃烧的缺点。典型代表是比利时CILVA焚烧炉、美国Los Alamos焚烧炉和ENVIKRAFT公司焚烧炉等。其中ENVIKRAFT控制空气焚烧炉应用较广,在法国、瑞典、比利时、美国、我国台湾等相继建成了多套焚烧设施。

2.3 第三代:裂解焚烧技术

尽管控制空气焚烧技术一定程度上提高了对塑料橡胶成分的适应性,但仍跟不上现实需求,目前核设施产生的可燃放射性废物中塑料橡胶含量已达到50%以上。为从根本上解决此问题,裂解焚烧技术应运而生,其原理是废物先受热发生裂解,生成残渣和小分子物质(CO2、CO、CH4、H2、H2O等),然后把小分子物质送入专门的燃烧室在1 000 ℃高温下焚烧。该工艺将废物转化为可燃气体在进行焚烧,有效的解决了高分子聚合物燃烧问题。裂解焚烧技术根据裂解机理的不同主要分为三类:热解焚烧、蒸汽重整焚烧、等离子体焚烧。

3 第三代焚烧技术的发展及应用

第三代焚烧技术以裂解机理为核心,已不同于传统意义上的焚烧,其反应的控制更像一个化工过程,对废物特性要求也更具有针对性。

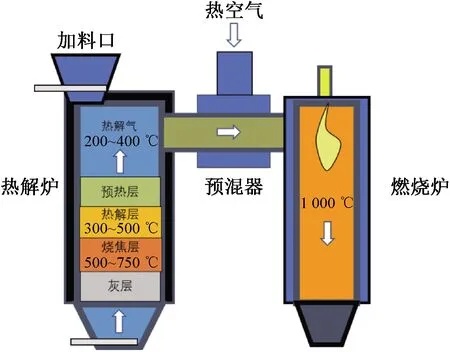

3.1 热解焚烧[10-12]

国际上典型的热解焚烧技术有中辐院固定床热解焚烧技术、Studsvik桶内热解技术、德国卵石床热解技术、美国FBI流化床热解焚烧技术、法国IRIS回转窑热解焚烧技术等。中辐院热解焚烧原理如图2所示,热解焚烧技术将焚烧过程分为热解、燃气预混和燃烧三步进行,废物先在缺氧环境热分解生成热解焦和热解气,热解焦在热解炉底部局部富氧环境下充分燃烧形成焚烧灰;热解气为含烷烃、CO、H2等的可燃气体,从热解炉引出后与预热后的助燃空气混合,然后再进入燃烧炉1 000 ℃下进行燃烧。热解反应温度在400~500 ℃,产生的热解气温度仅为200~400 ℃,其较低的温度能够避免Cs等核素气化进入热解气及尾气系统。热解过程中的废物会根据反应阶段形成稳定的成梯次的反应料层,焚烧灰处于最低层,不存在物料的翻动和气流的强烈扰动,因此,热解气中载带的焚烧灰很少,烟尘含量一般不超过600 mg/m3,不到过量空气焚烧或富氧焚烧的十分之一,放射性核素在焚烧灰中的滞留比例较高,降低了进入烟气中的量,可大大降低尾气净化难度。此外,由于热解反应温度较低,可以采用金属材料加工制造,因此设备寿命很长,基本上终身无需进行内部炉膛的更换。热解焚烧的主要优势在于处理热值较高的可燃的干有机废物,可处理塑料橡胶含量超过50%的可燃固体废物,也可以将废树脂添加在固体废物中一并进行处理。热解焚烧的缺点是无法处理不可燃物,也无法处理粒径很小和热值较低的废物。

图2 中辐院热解焚烧工艺示意图

3.2 蒸汽重整焚烧[13-16]

蒸汽重整技术的原理是有机物与600 ℃以上的过热蒸汽发生反应分解为无机物,生成CO、H2等可燃气体,废物原料中所含的卤磷酸及硫酸基团与废物中的无机成分或添加剂反应形成无机盐,有机氮、硝酸盐和亚硝酸盐中的氮被还原为氮气,放射性核素与无机盐和添加剂发生反应形成矿物质成为最终残渣;废物分解产生的可燃气体由重整反应器引出后送入燃烧室内进行焚烧,最后再对焚烧尾气进行净化。与热解焚烧和等离子焚烧相比,蒸汽重整的主要区别只在于废物热分解环节的工艺不一样。蒸汽重整的优势在于热分解过程在还原氛围中进行,对于处理硝酸盐废物具有较大优势,同时反应温度不超过750 ℃,Cs元素也不易挥发。蒸汽重整产生的最终产物为包容了放射性核素和其他污染成分的硅酸酸盐矿化物,霞石是最基本的矿化物,将核素固定在晶体结构中,大大提高了核素的稳定性,这是蒸汽重整的重要特点。如图3所示,蒸汽重整反应过程在流化床反应器中进行,这大大限制了其应用范围,因为流化床反应器废物组成、密度和形状的均一性要求很高,否则很难形成稳定的流化态,因此难以适应组成较为复杂、密度和形状大小不一的废物,目前只在处理树脂、废液、硝酸盐废物等成分和形态很一致的特殊废物得到成功应用,若用于处理如工作服、口罩、手套等常规干杂废物,对废物的预处理要求非常高,至今未能实现规模应用。蒸汽重整的另一个缺点是废物的减容效果,由于流化床反应器需要大量的高岭土、石英砂等无机盐作为床层基料和添加剂,最终成为残渣的一部分,尽管矿化反应可以很好的固定核素,但整体固定率并不理想,形成的残渣仍为颗粒或粉末形态,仍需装入HIC容器或者水泥固化,整体减容比大打折扣,对于废树脂的减容比一般不超过6。然而,低放废物实行近地表处置,监管期只有300~500年,矿化物对核素的长期固定能力意义不大。因此,蒸汽重整技术更适合于处理硝酸盐废物、废树脂、废液等组成和形状密度均一的特殊废物,尤其是对于活度较高的废物可以很好实现核素的固定。

图3 蒸汽重整流化床反应器示意图

3.3 等离子体焚烧[17-19]

等离子体焚烧通过炙热的等离子气流传递能量至废物,在高温缺氧环境下将有机物分解为含CO、H2、CH4等可燃气体的裂解气,无机物和添加剂一起熔化形成玻璃体。裂解气引出后送入燃烧炉内进行焚烧,再对焚烧尾气进行净化。具有代表性的有瑞士ZWILAG等离子焚烧技术、俄罗斯SIA RADON等离子体焚烧技术,日本JAEA等离子体减容技术等。我国西南物理研究院与中辐院、中国核动力研究院一起开展了相关技术研究,中广核工程公司也开展了低放废物等离子焚烧技术研究。通过等离子体炬产生的电弧来加热废物,反应区核心温度高达5 000 ℃,可用于处理金属、混凝土、不同种类的无机颗粒和有机废物。处理过程中,通过向坩埚内加入玻璃形成剂,使产生的炉渣形成非常稳定的玻璃固化体,适合最终处置,尤其适合难处理的废物和有特殊要求的废物,如PCBs、石棉废物等。

等离子体焚烧技术反应过程完全依靠外部能量输入,建造成本高、能耗大,反应过程需要氮气保护,由于不同有机物的成分和反应速率不一致,在处理有机物时反应性波动较大,能耗较高,炉膛寿命短,优势并不明显。其主要优势体现在不可燃物的处理,如焚烧灰、石墨、保温材料等,直接处理可燃有机废物并不多。例如日本和韩国将常规焚烧和等离子体熔融相结合联合运行,可燃有机物利用常规焚烧处理,产生的焚烧灰和其他不可燃物利用等离子熔融实现产物玻璃化,实现废物的综合处理。等离子体焚烧的另一个问题是核素挥发严重,由于反应区核心温度高达5 000 ℃,核素容易气化进入尾气,给尾气净化带来较大的难度,并导致二次废物产生量较大。

3.4 三种技术特点比较及分析

同以往技术相比,以裂解为核心的第三代焚烧技术对废物的适应性和对放射性核素的截留能力有了本质上的提升,技术特点的比较列于表2。任何技术有其优势与局限性,热解焚烧技术更适合处理防护用品、包装物和擦拭物等干杂废物,对不可燃物的适应性很差,技术上属于传统焚烧技术的延续和发展。蒸汽重整由于流化床的固有特点对废物的组成和形状的均一性要求很高,更适合处理树脂、盐类废物等,对活度较高的废物也可以很好地实现核素的固定。但若用于处理干杂废物不仅需要非常复杂的预处理,而且完全依靠外部供热,能耗很高,经济性非常差。等离子焚烧也完全需要外部供热,能耗很高,主要优势在于不可燃物的处理,若直接处理可燃有机废物则放射性核素挥发严重,尾气净化的难度很大。因此,三种技术类型均有其适合的应用场合和条件,对于焚烧技术的选择,需要在整体处理效果和经济性的前提下根据处理对象特点而定。

表2 裂解焚烧技术对比

4 放射性废物焚烧技术的发展趋势

放射性废物焚烧技术作为最有效的废物减容技术,一直是处理放射性废物的主要手段之一,应用非常广泛。经过多年的应用技术成熟度不断提高,但为了满足放射性废物特性的变化、处理更多种类的废物、提高废物的整体处理效果,技术也在不断革新和进步,整体上的发展趋势主要有以下几方面。

4.1 对塑料橡胶的高适应性

塑料、化纤及橡胶制品由于其优良的性能和低廉的价格使用范围越来越广。20世纪80年代核设施产生的可燃固体废物中塑料橡胶含量一般不足20%,然而,时至今日,早已超过50%,以大亚湾核电站为例(见表3),可燃废物中塑料橡胶含量已高达65%。因此,放射性废物焚烧技术需要适应这种变化才能满足现实需求。如表4所列,放射性废物的发展历程也反应了这种发展趋势,预计未来废物中塑料橡胶制品的比例还会进一步升高,如何适应这种变化对焚烧技术提出了新的要求。

表3 大亚湾核电站可燃废物的典型组成

表4 典型焚烧设施对放射性废物的接收要求

4.2 一炉多用

早期的焚烧炉多为单一废物类型焚烧炉,随着焚烧技术的发展,可利用焚烧来处理的废物种类越来越多,利用一座焚烧设施处理多种废物成为技术发展的趋势。例如早期HDB焚烧炉只能处理可燃固体废物,后来逐渐可以兼容处理废油、少量的废TBP有机废。Nukem球床焚烧炉由最初只能处理TBP有机废液,逐渐扩大到处理废树脂。中辐院热解焚烧炉由最初只能处理可燃固体废物逐渐扩大到处理废油、废树脂等。一炉多用可大大提高焚烧设施的利用率,提高经济效益,降低废物的处理成本。

4.3 排放污染物的控制

当前,随着公众环保意识的逐渐增强,二噁英及一些有害成分(酸性气体和重金属颗粒)的排放倍受关注。各国针对污染物排放制定了较为严格的排放标准,以避免Hg、二噁英类污染物对人类健康造成影响。为了满足相应的环保要求,焚烧系统设计过程中,需考虑以下因素:(1)控制进料中易产生有害物的成分,如PVC(含Cl),阴离子交换树脂(含S,N)以及其它可能产生有害成分的废物量。通常,国外PVC量控制在5%以下,树脂根据不同的炉型也有相应的限制值。(2)对尾气净化系统不断进行优化升级,早期焚烧系统多采用干法净化,后期建设的焚烧炉净化系统多为干湿法相结合的方式,为了满足日趋严格的环境排放标准,尾气净化效率也须相应提高。

4.4 特种废物的处理

对于一些特殊废物,需根据其特性,开发相应的焚烧炉型。比如,对于塑料(含PVC),焚烧炉设计中应考虑其易流化、易结渣、发烟重,且PVC还会产生腐蚀性的HCl气体及二噁英类污染物等特性;对于树脂,同样需要考虑其易流化、结渣、产生腐蚀性的硫化物等特性;石墨须考虑其结构致密,难于燃烧等特性,开发循环流化床焚烧技术;α废物焚烧须充分考虑屏蔽和密封性等问题。此外,根据不同焚烧技术的特点,进行择优结合形成优势互补,实现废物综合处理也是焚烧技术发展的趋势,如等离子焚烧和常规焚烧相结合,既降低了处理成本,也实现了可燃废物和不可燃废物的兼容处理。

5 结语

放射性废物焚烧技术在世界范围内已有50年以上的研究和应用,同常规焚烧技术相比,放射性废物焚烧技术更关注对放射性核素的截留效果、系统的辐射安全和对废物的适应能力。随着废物特性的变化、环保要求的日益严格,技术也在不断的革新和改进,以热解、蒸汽重整和热等离子为代表的第三代焚烧技术已成为当今主流,分别适用于不同的废物类型和场合。放射性废物的焚烧处理目的是实现废物的稳定化和有效减容,从而降低最终处置的成本,对于焚烧技术的选择一定要从废物的具体特征出发,着眼于废物的整体减容效果和经济性,脱离经济性而一味求新求异有违废物减容处理的初衷。

未来放射性废物焚烧技术的发展趋势也是以经济性为前提,在满足环保要求的前提下,尽量提高废物的整体减容效果,提高对废物的适应能力和对多种废物的兼容处理,此外针对特殊废物开发针对性的焚烧技术也是重要的发展方向。