偏高岭土和粉煤灰对碱-矿渣复合胶凝材料的凝结时间及早期力学性能的影响

2020-11-13张慧杰阎培渝

荆 锐,刘 宇,张慧杰,夏 阳,阎培渝

(1.清华大学土木工程系,北京 100084;2.深圳建工集团股份有限公司,深圳 518051)

0 引 言

近年来,我国国民生产总值逐年攀升,同时面临着工业废渣和废气大量排放以及化石能源巨大消耗对环境的威胁。而作为国民经济基础的水泥工业既是能源消耗和废气排放大户,又是工业废渣回收再利用的一个重要途径。因此,节能减排是我国未来发展环境友好型社会的主导因素,调整水泥产品结构并开发环境友好型胶凝材料是我国未来经济社会可持续发展的重要手段。

碱激发胶凝材料是以硅铝质非晶态工业废渣(矿渣、粉煤灰、偏高岭土等)为原料,在碱性条件下发生聚合反应,从而具有水硬活性的一类新型胶凝材料。碱-矿渣胶凝材料就是碱激发胶凝材料体系中的一种,与传统硅酸盐水泥相比,其原料来源广泛,制备工艺简便,具有与传统硅酸盐水泥相似的性能[1]。刘顺妮[2]曾利用生命周期评价(LCA)方法分析得出碱-矿渣胶凝材料的环境综合指标仅为硅酸盐水泥的五分之一。所以,碱-矿渣胶凝材料是一种集经济和环保效益于一体的新型“绿色”材料,属于未来可能取代传统硅酸盐水泥的环境友好型胶凝材料[3]。由此引起国内外水泥化学家的关注并引发研究热潮。

对碱-矿渣胶凝材料较为深入研究的学者最早可追溯到上世纪50年代末乌克兰水泥科学家Glukhovsky,他在碱-矿渣胶凝材料的研发和应用上做出了突出贡献。目前,国内外学者从Na2O含量、水玻璃模数、养护条件等对碱-矿渣胶凝材料的物理力学性能及凝结时间的影响做了大量研究工作。Wang等[4-5]从碱激发胶凝材料水化机理的角度剖析并得出了水玻璃模数和激发剂中的Na2O含量对碱-矿渣胶凝材料的力学性能起着至关重要作用的结论。同时,通过试验研究发现,当激发剂中Na2O含量为3.00%~5.55%(质量分数),水玻璃模数为1.0~1.5时,碱-矿渣胶凝材料的力学性能较好。赵爽[6]也通过试验印证了这一结论。孙小巍等[7]认为水玻璃模数为1.4且其用量为4%~8%(质量分数)时,碱-矿渣胶凝材料的抗压强度相对较高。王聪[8]通过试验得出,0.34水胶比的碱-矿渣胶凝材料在水玻璃模数为1.2且其用量为8%(质量分数)时的激发效果最佳。郑文忠等[9]基于试验研究水玻璃模数及其用量对碱-矿渣胶凝材料力学性能的影响,认为水玻璃模数为1.0且占矿渣质量的12%时达到碱-矿渣胶凝材料的最佳力学性能。Dodiomov[10]研究发现水玻璃模数和Na2O含量不仅对碱-矿渣胶凝材料的力学性能产生影响,还对该材料的凝结时间产生复杂影响。由于碱-矿渣胶凝材料具有早期力学性能优异,但凝结硬化过快,不利于施工等特点,学者们在碱-矿渣胶凝材料体系中加入新组分,如粉煤灰、偏高岭土等,拟通过多组分形式的碱-矿渣复合胶凝材料改良原碱-矿渣体系的性能。Chi等[11]提出水胶比为0.5,当m粉煤灰/m矿渣为1,水玻璃模数为1.0且Na2O含量为6%(质量分数)时掺加粉煤灰的碱-矿渣复合胶凝材料力学性能更好。马国伟等[12]发现在偏高岭土基地质聚合物中掺入高炉矿渣可以缩短地质聚合物的凝结时间,而且可以明显改进地质聚合物的力学性能。

碱-矿渣胶凝材料可用作结构加固的粘结剂[13]。此时要求碱-矿渣胶凝材料能在常温下迅速凝结硬化,获得较好的粘接强度。为了寻求常温养护条件下碱-矿渣胶凝材料理想的物理力学性能,通过对比不同Na2O含量和水玻璃模数时碱-矿渣胶凝材料的凝结时间来确定最佳Na2O含量和水玻璃模数。然后,在水胶比、Na2O含量和水玻璃模数一定的前提下,通过单掺偏高岭土及复掺偏高岭土和粉煤灰两种方式来测试碱-矿渣复合胶凝材料的凝结时间、抗压强度、抗折强度以及粘接强度,以早期力学性能为参考指标来找出该材料中偏高岭土和粉煤灰的最优掺量,并为今后实际应用提供试验基础和理论依据。

1 实 验

1.1 原料及仪器

S95级粒化高炉矿渣粉(Ground Granulated Blast Furnace Slag,GGBS)的28 d活性指数为105。偏高岭土(Metakaolin,MK)是由高岭土在800 ℃高温下煅烧4 h后冷却至室温,经过充分研磨和筛分得到,其28 d活性指数为110。一级粉煤灰(Fly Ash,FA)的28 d活性指数为80。采用X射线荧光光谱仪(XRF)测定的三种原材料的化学组分如表1所示。

表1 原材料的化学组成Table 1 Chemical composition of raw materials

采用蚌埠市精诚化工有限责任公司生产的水玻璃(硅酸钠),其模数为3.2,Na2O含量为8.5%(质量分数,下同)。工业级片状氢氧化钠纯度为99%(质量分数)。预先将片状氢氧化钠溶于去离子水中配成8 mol/L的NaOH溶液,在高模数水玻璃中加入NaOH溶液,配制成模数为1.4、Na2O含量为10%的碱性激发剂。

1.2 配合比

对于硅酸盐水泥而言,随着水胶比增大,强度会随之减小,而凝结时间却随之增加,碱-矿渣胶凝材料亦会出现类似规律[14]。除水胶比外,水玻璃模数和Na2O含量对碱-矿渣胶凝材料的强度和凝结时间均有不同程度的影响[7-10,15]。因此,为了能更好地了解掺入偏高岭土和粉煤灰的碱-矿渣复合胶凝材料的凝结时间和力学性能,首先需要在水胶比固定的情况下,确定后续试验中所用水玻璃模数和Na2O含量。

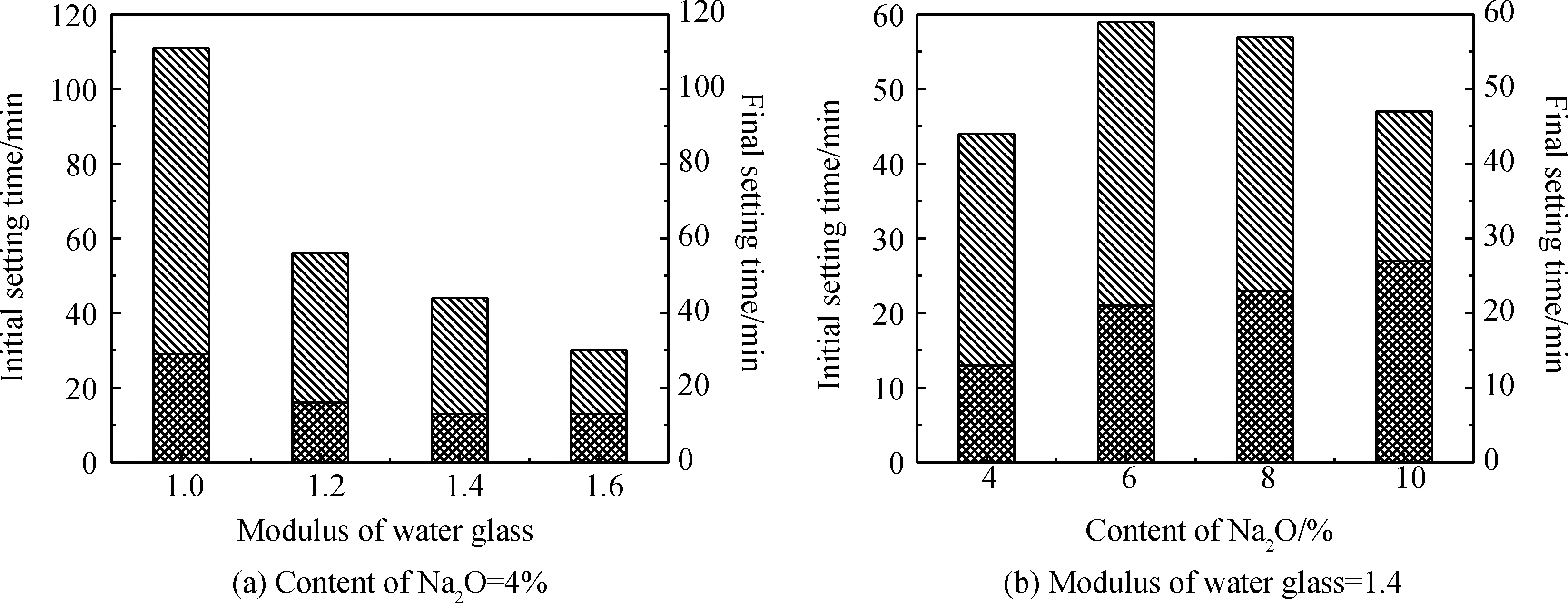

碱-矿渣胶凝材料的水胶比固定为0.4,当Na2O含量为4%时,胶凝材料的初凝和终凝时间均随水玻璃模数增大而缩短,但水玻璃模数为1.2~1.6时初凝时间几乎不变;当水玻璃模数取1.4时,初凝时间随Na2O含量增加而延长,终凝时间随Na2O含量增加却呈先延长后缩短的趋势(见图1)。初凝时间过短对试件成型不利,终凝时间过长恐会影响材料的早期力学性能。因此,碱-矿渣复合胶凝材料的水胶比、水玻璃模数、Na2O含量分别选定为0.4、1.4、10%,此时其初凝时间为27 min,终凝时间为47 min。不同偏高岭土和粉煤灰掺量下的碱-矿渣复合胶凝材料的配合比如表2所示。

图1 水胶比为0.4时水玻璃模数和Na2O含量对碱-矿渣胶凝材料凝结时间的影响Fig.1 Influences of water glass modulus and Na2O content on setting time of AASCM

表2 胶砂配合比Table 2 Mix proportion of the mortar

1.3 实验方法

采用JJ-5行星式水泥胶砂搅拌机进行混料。按配合比称量完的胶凝材料和标准砂依次放入搅拌机内,干粉搅拌30 s后倒入已配制好的碱性激发剂,再搅拌1 min后出料。将搅拌好的胶砂装入尺寸为40 mm×40 mm×160 mm的模具,在振动台上振捣密实(振捣时间约15 s),抹平并覆盖塑料薄膜。1 h后拆模,将胶砂试件放入标准养护室((20±2) ℃,相对湿度≥95%)内养护至规定龄期(早期抗压、抗折强度试件养护6 h和72 h,粘接强度试件养护28 d),测试其抗压强度、抗折强度及粘接强度。胶砂强度测试参照GB/T 17671—1999《水泥胶砂强度试验》、粘接强度测试参照JGJ/T 70—2009《建筑砂浆基本性能试验方法》。

采用NJ-160B型水泥净浆搅拌机制备碱-矿渣净浆。将已拌好的浆料装入维卡仪模具内,按照GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》测定浆料的凝结时间。

2 结果与讨论

2.1 凝结时间

图2为偏高岭土及粉煤灰掺量对碱-矿渣复合胶凝材料凝结时间的影响。当仅掺入偏高岭土时,随着偏高岭土掺量的增加,碱-矿渣复合胶凝材料的初凝时间逐渐延长,由空白试样的27 min延长至36 min;而其终凝时间由47 min略微延长至55 min,基本不随偏高岭土掺量的增加而继续延长(见图2(a))。掺入偏高岭土可延长碱-矿渣复合胶凝材料初凝时间,而对其终凝时间影响不大。在掺入一定量偏高岭土的同时再加入粉煤灰,碱-矿渣复合胶凝材料的初凝时间由空白试样的27 min延长至48 min,终凝时间由47 min延长至81 min(见图2(b))。随着粉煤灰掺量增加,碱-矿渣复合胶凝材料的初凝和终凝时间均明显延长,缓凝作用越发明显。在碱-矿渣胶凝材料中复掺偏高岭土和粉煤灰时,粉煤灰对该复合胶凝材料的缓凝作用大于偏高岭土,特别是粉煤灰掺量增至20%(质量分数,下同)时其缓凝效果尤为明显。

图2 偏高岭土及粉煤灰掺量对碱-矿渣复合胶凝材料凝结时间的影响Fig.2 Influences of the dosages of metakaolin and fly ash on setting time of AASCM

还有学者对碱激发胶凝材料的凝结时间做了很多基础性研究工作。马国伟等[12]研究以不同粒化高炉矿渣粉替代量对偏高岭土基地质聚合物凝结时间的影响,在该研究中发现随着粒化高炉矿渣粉替代量的增加,偏高岭土基地聚物的凝结时间逐渐缩短,与本文试验结果一致。叶家元等[16]研究发现在碱激发胶凝材料中加入含钙物质可以起到促凝作用。在高碱性条件下,提高Ca2+浓度可以生成Ca(OH)2并迅速结晶析出,以Ca(OH)2晶体成为新的成核基体而诱导生成C-A-S-H凝胶。提高Ca2+浓度亦间接提高Ca/Si比可以促使碱激发胶凝材料凝结。而本文以不同替代量掺入偏高岭土和粉煤灰,这二者富含Si、Al(如表1所示),掺入偏高岭土或粉煤灰均使Ca/Si比降低,Ca2+浓度较低使得新的成核基体难以形成,延缓C-A-S-H凝胶生成。因此,以上两种复掺方式均可对碱-矿渣复合胶凝材料起到一定缓凝作用。

2.2 早期强度与折压比

表3显示了单掺偏高岭土及复掺偏高岭土与粉煤灰两种配合比时碱-矿渣复合胶凝材料的力学性能。这两种情况下碱-矿渣复合胶凝材料的早期抗折强度均随龄期的增长而增大。对于单掺偏高岭土且掺量不超过40%(质量分数,下同)的情况下,早期碱-矿渣复合胶凝材料的抗折强度与不掺偏高岭土的空白组试件(M0)最大相差约3.2%。这说明偏高岭土的加入对于碱-矿渣复合胶凝材料的早期抗折强度无明显影响。在掺入20%偏高岭土的基础上再以10%~20%粉煤灰替代矿渣粉,各掺量下的碱-矿渣复合胶凝材料6 h和72 h抗折强度均随龄期增加而增大,而且掺入粉煤灰后的碱-矿渣复合胶凝材料的早期抗折强度比不掺时(MK2)高2 MPa左右。从拆模养护至6 h,掺入10%粉煤灰的碱-矿渣复合胶凝材料抗折强度增长较快,但到了72 h时其抗折强度增长速度放缓。然而,掺入20%粉煤灰时却与之相反,6 h时碱-矿渣复合胶凝材料的抗折强度较低,与不掺时(MK2)相近;72 h时的抗折强度增长速度加快,其大小提高约40%且与各掺量下的试件强度相差不大。

碱-矿渣复合胶凝材料抗压强度随龄期的增加而增大,养护至6 h其抗压强度为24~41 MPa, 72 h时其抗压强度增长至60~75 MPa。对于单掺偏高岭土的样品,偏高岭土的掺量对碱-矿渣复合胶凝材料的6 h抗压强度影响不大,但随着偏高岭土掺量增大,该复合胶凝材料的72 h抗压强度呈减小的趋势。然而,复掺偏高岭土和粉煤灰时,碱-矿渣复合胶凝材料的6 h和72 h抗压强度均随粉煤灰掺量的增加而减小。

快硬早强是碱-矿渣复合胶凝材料早期水化反应的显著特点,其优异的抗渗性、耐火性等使之成为水泥基材料技术领域的研究热门。然而,与普通硅酸盐水泥相比,碱-矿渣复合胶凝材料自生收缩较大,使得其作为结构材料更容易出现脆性断裂和钢筋腐蚀问题。这样一来,碱-矿渣复合胶凝材料在未来工程中应用和推广遇到了相当程度的“瓶颈期”。目前,有效控制普通硅酸盐水泥基材料收缩和开裂的主要技术路线是加入适当膨胀剂或减缩剂来补偿或降低水泥水化和干燥引起的收缩,但碱-矿渣复合胶凝材料的收缩控制问题处于探索阶段,所采用的技术路线与普通硅酸盐水泥基材料一致。梅林[17]经过研究发现,在碱-矿渣水泥混凝土中复掺明矾石膨胀剂和少量生石灰对控制收缩具有一定效果,但同时牺牲了一定程度的工作性,而且凝结时间缩减、强度下降显著。Palacios等[18]研究发现,以聚丙烯乙二醇作为减缩剂可以降低碱-矿渣复合胶凝材料的自生收缩和干燥收缩,但与同条件下普通硅酸盐水泥相比,其收缩值仍大近1倍。除上述技术路线外,矿物微粒的“微集料”效应可对水泥基胶凝材料产生增强增韧效果,这一点早已被大家发现[19-20]。通常,折压比是表征水泥基材料韧性的重要指标之一,水泥基材料的韧性随折压比增大而提高[21]。从表3可以看出,由于龄期的发展(从6 h到72 h),碱-矿渣复合胶凝材料的折压比缓慢减小,韧性亦随之减弱。72 h时碱-矿渣胶凝材料的折压比随偏高岭土掺量增加呈现出较弱的增长趋势。但是,在此基础上再掺入粉煤灰,可显著提高碱-矿渣复合胶凝材料的折压比。在偏高岭土和粉煤灰各掺20%情况下,6 h龄期时碱-矿渣复合胶凝材料的折压比由0.115(MK2)增至0.189,约提高了64%;而72 h龄期时碱-矿渣复合胶凝材料的折压比由0.087(MK2)增至0.143,约提高了64%。

表3 偏高岭土及粉煤灰掺量对碱-矿渣复合胶凝材料早期强度的影响Table 3 Influences of the dosages of metakaolin and fly ash on early age strength of AASCM

偏高岭土在强碱和较高温度环境下才能迅速发生聚合反应。而本文采用标准养护,养护温度较低,这就使得偏高岭土即使处于强碱性环境中,Si-O、Al-O键仍然难以断裂,进而不能与液相中Ca2+生成C-A-S-H凝胶,影响了早期强度发展,但偏高岭土可填充孔隙以保证早期强度。粉煤灰处于碱性环境中,其硅铝玻璃球体中的部分Si-O、Al-O键与极性较强的OH-、Ca2+及剩余石膏发生反应,产生水化硅酸钙、水化铝酸钙和钙矾石,从而产生强度,这就是粉煤灰在普通硅酸盐水泥中的火山灰反应机理。但是,由于活性较高的硅铝玻璃球体表面致密且光滑,OH-或极性水分子对它的侵蚀过程缓慢,而使上述反应过程非常缓慢,相应生成的水化产物数量较少,当偏高岭土掺量较大,水胶比较高时,早期强度会有所降低。粉煤灰在碱-矿渣复合胶凝材料中的火山灰效应亦是如此。不过,粉煤灰还具有微集料填充效应,在碱-矿渣复合胶凝材料强度发展初期可起到物理填充作用,降低浆体结构内部有害孔的比例,使浆体更加密实匀称。硬化后的碱-矿渣复合胶凝材料浆体结构内部孔隙减小,浆体与骨料之间的胶结性增加,这样一来,使其早期抗折强度略有提升,进而提高了该复合胶凝材料的韧性。因此,在实际工程应用时,对早期强度要求不高时可适量掺加粉煤灰或其他类似工业废渣,不仅能延缓碱-矿渣复合胶凝材料的凝结时间和水化反应速率以达到控制早期化学收缩的目的,废渣中的石英、莫来石等低活性微粒还可以起到增韧的效果[22]。

综上所述,在标准养护条件下,碱-矿渣胶凝材料中仅掺入偏高岭土对其早期强度和折压比影响较弱。养护温度较低时偏高岭土在早期水化反应较慢,以填充孔隙作用为主,但在后期强度还会有所增长[23]。复掺偏高岭土和粉煤灰的碱-矿渣复合胶凝材料,粉煤灰的加入不仅起到了延缓水化的作用,还间接提升了材料韧性。因此,碱-矿渣胶凝材料可适当掺入偏高岭土和粉煤灰来改善材料的力学性能和凝结时间,但掺量不宜大于20%。

2.3 粘接强度

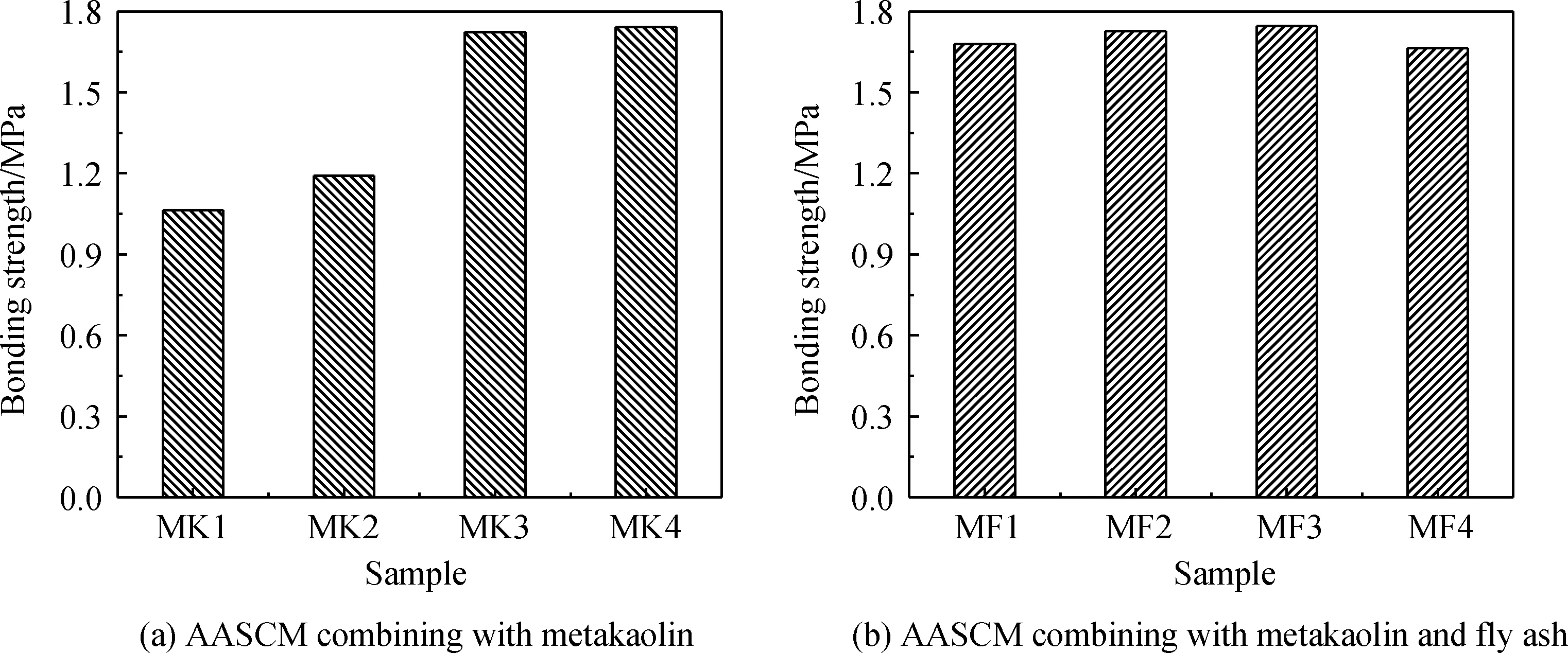

复掺偏高岭土和粉煤灰的碱-矿渣复合胶凝材料具有快硬早强的特点,可用于局部抢修工程或机场跑道修复工程,作为修补材料,与基体的粘接性能也是尤为重要的,粘接强度便是评价这一性能的直接指标。因此,测定了28 d时单掺偏高岭土及复掺偏高岭土和粉煤灰两种方式的碱-矿渣复合胶凝材料的粘接强度,如图3所示。随着偏高岭土掺量的增加(见图3(a)),碱-矿渣复合胶凝材料的粘接强度从1.06 MPa增大至1.74 MPa,提高了约60%。偏高岭土在强碱条件下发生缩聚反应,由环状的单体结构逐渐形成特有的网络结构,进而使材料的粘接性能明显提高。当复掺偏高岭土和粉煤灰(见图3(b))时,随着粉煤灰掺量增加,碱-矿渣复合胶凝材料的粘接强度变化很小,始终在1.73 MPa上下波动,这说明粉煤灰掺量对该材料粘接强度影响很小。但是,与不掺粉煤灰的样品(MK2)相比,掺入粉煤灰后碱-矿渣复合胶凝材料的粘接强度提高了45%。由此可以看出,在碱-矿渣胶凝材料中复掺偏高岭土和粉煤灰可明显提高胶凝材料的粘接性能,但粉煤灰掺量对粘接强度的影响不大。

图3 28 d时偏高岭土及粉煤灰掺量对碱-矿渣复合胶凝材料粘接强度的影响Fig.3 Influences of the dosages of metakaolin and fly ash on bonding strength of AASCM at 28 d

3 结 论

单掺偏高岭土及复掺偏高岭土和粉煤灰对碱-矿渣复合胶凝材料均起到一定缓凝作用,但复掺时的缓凝效果更加明显。单掺偏高岭土的情况下,偏高岭土掺量对该复合胶凝材料的早期抗折、抗压强度和折压比影响较弱。然而,随着偏高岭土掺量增加,碱-矿渣复合胶凝材料的28 d粘接强度提高了约60%。复掺偏高岭土和粉煤灰时,碱-矿渣复合胶凝材料早期抗压强度随粉煤灰掺量增加而减小,但与单掺偏高岭土情况相比,72 h时的抗折强度增加了40%且折压比提高了64%。除此之外,复掺时该复合胶凝材料的粘接强度比单掺时增大了45%,但此时粉煤灰的掺量对材料的粘接性能影响不大。因此,碱-矿渣胶凝材料用作快速修补材料时,若对材料的韧性有要求,建议适当掺入偏高岭土和粉煤灰可提高其韧性和粘接性能,但掺量不宜大于20%。