硫酸盐持续浸泡作用下混凝土力学性能试验

2020-11-13刘生纬杨子江张家玮

刘生纬,杨子江,张家玮

(兰州交通大学研究院,兰州 730070)

0 引 言

混凝土材料以其良好的可塑性和优越的力学性能成为目前最为重要的建筑材料[1]。但是,在实际工程中许多混凝土结构长期暴露于一些腐蚀环境中,如盐类侵蚀、酸碱腐蚀、碳化、干湿和冻融循环等[2-4],导致许多混凝土建筑物未达到设计使用寿命就出现了混凝土开裂、剥落及强度下降等性能劣化现象[5-6]。大量文献的研究结果表明盐类侵蚀是引起混凝土劣化的主要因素之一,其中硫酸盐对混凝土的腐蚀尤为严重[7-10],如在西部盐渍土地区的混凝土柱和桥墩大量出现烂根现象,沿海潮汐区混凝土也出现混凝土保护层大量脱落现象[11]。因此,深入开展硫酸盐环境下混凝土力学性能退化规律的研究就显得十分重要。另外许多研究表明,粉煤灰等矿物掺合料可以适当提高混凝土抗硫酸盐侵蚀的能力[12-15]。基于此,本文通过硫酸盐持续浸泡试验,以混凝土水胶比和粉煤灰掺量为变量,分析混凝土的外观形态、强度随侵蚀时间的变化规律,建立考虑硫酸盐侵蚀影响的混凝土强度衰减模型,为硫酸盐环境中混凝土结构的耐久性设计提供参考。

1 实 验

1.1 原料及配合比

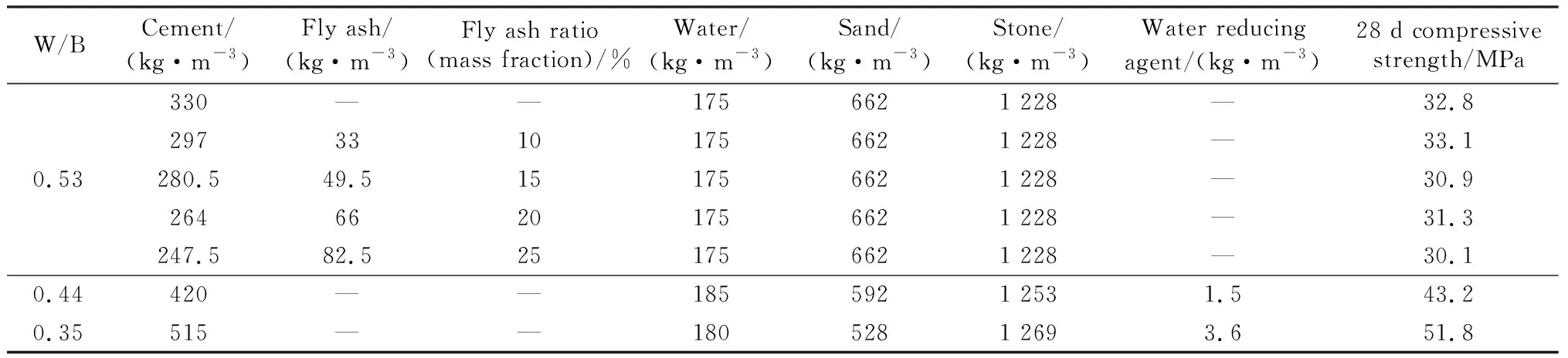

采用42.5级普通硅酸盐水泥,细骨料采用天然河砂,粗骨料采用最大粒径为20 mm的卵石,粉煤灰为Ⅱ级粉煤灰,水泥和粉煤灰的各项参数列入表1~2。试验共设计了三种水胶比的混凝土,其中对于水胶比为0.53的混凝土设计了4种不同掺合比的粉煤灰混凝土,混凝土配合比设计如表3所示。

表1 水泥性能指标Table 1 Performance indicators of cement

表2 粉煤灰技术性能指标(质量分数)Table 2 Technical performance indicators of fly ash(mass fraction)

表3 混凝土配合比及抗压强度Table 3 Mix proportion and compressive strength of cencrete

1.2 试验方案

硫酸盐溶液采用质量分数为10%的Na2SO4溶液,并采用大号收纳箱对混凝土试块进行硫酸盐持续浸泡,混凝土之间预留20 mm的间距,并在每层混凝土下放置20 mm的木条以保证混凝土各个面均完全浸泡于硫酸盐溶液中,液面至少高出试件20 mm。记录收纳箱溶液高度且每3 d观测一次溶液高度,试验过程中保持收纳箱注水高度不变,并每隔一个月更换一次溶液,确保溶液浓度及pH值不变。混凝土试件选用100 mm的立方体试件,将制作好的试件放入标准养护室养护28 d后,进行单轴抗压试验和浸泡试验。当试件达到养护龄期后对不同类型的试件进行测试,并将需要浸泡的试件放入硫酸盐溶液中进行浸泡。因此,浸泡龄期从标准养护28 d后开始计算,并分别在浸泡龄期为50 d、100 d、180 d、270 d、360 d时各取出一组不同类型的试件进行测试,每组每次测试3个试件。为了方便分析,对所有试件进行编组。其中:SW、JP分别表示室温和硫酸盐持续浸泡作用;A、B、C分别代表0.53、0.44、0.35三种水胶比;粉煤灰掺量和侵蚀时间直接用数字标示。如JP-B-10-100表示硫酸盐持续浸泡作用下,水胶比为0.44,粉煤灰掺量为10%(质量分数,下同),作用时间为100 d的试件。

2 结果与讨论

2.1 表观特征

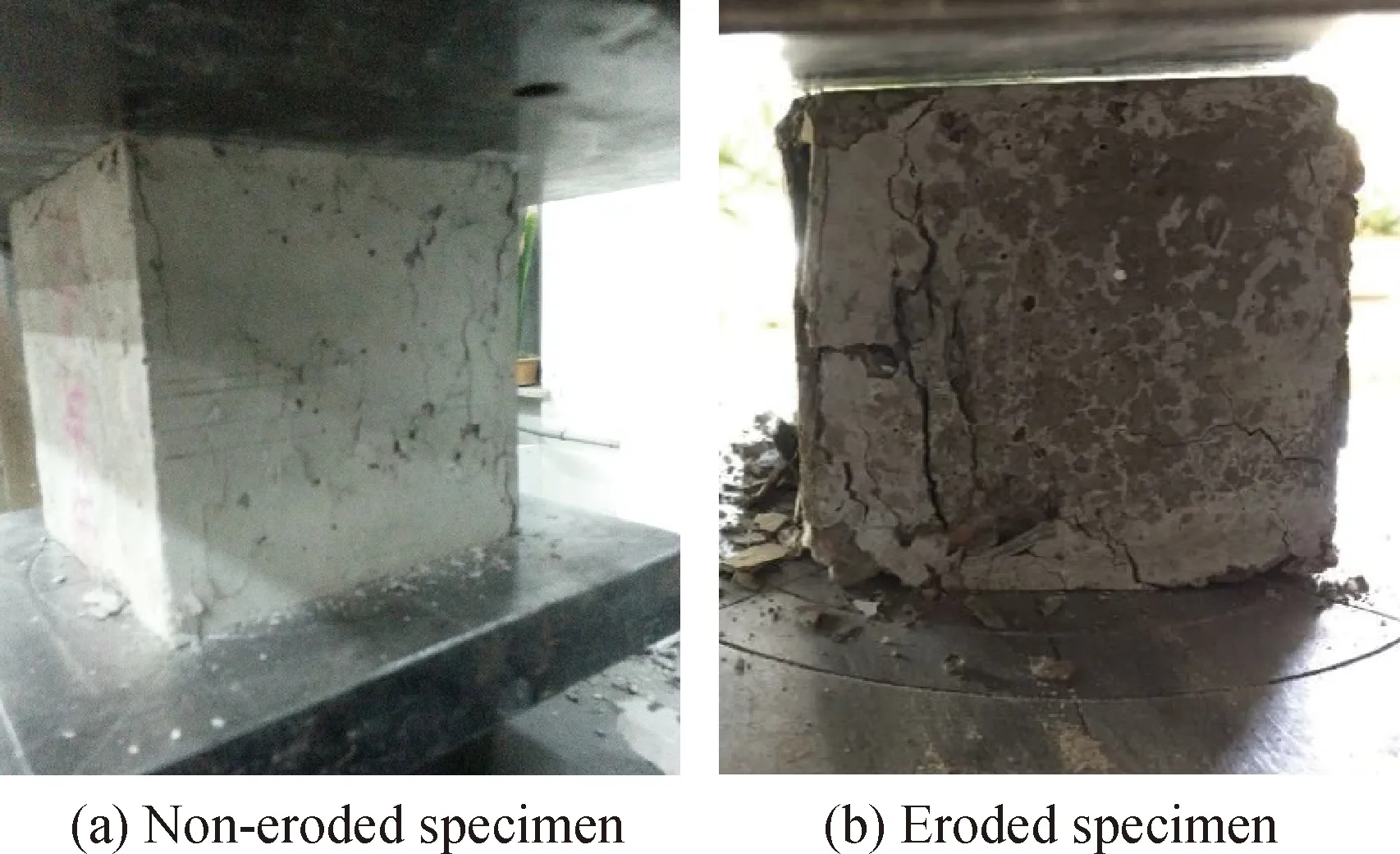

经硫酸盐持续浸泡后,所有试件表面均有一层白色硫酸盐结晶,且在试件边角部位结晶层较厚。随着浸泡时间的不断增加,混凝土试件周围的棱角处首先出现微裂纹,然后随着浸泡时间的增加微裂纹逐渐贯通、变宽,形成闭合的“回”字型裂缝,并在混凝土表面出现起砂现象。在浸泡后期,混凝土裂缝继续发展,试件角部混凝土出现翘起现象,轻微触碰便出现散落。另外,减小水胶比和增加粉煤灰掺量可明显延缓混凝土裂缝出现的时间和降低硫酸盐对混凝土的损伤程度。对于水胶比为0.53的试件,浸泡180 d后,混凝土试件的角部便开始出现微小裂纹,而同水胶比粉煤灰掺量为25%的试件在浸泡270 d后才开始有裂缝发展,水胶比为0.35的试件也是在浸泡270 d后才开始出现可见裂缝。试件具体形态如图1所示。

图1 经硫酸盐持续浸泡后试件的表观形态Fig.1 Apparent morphology of specimens after sustained sulfate immersion

未经硫酸盐浸泡的试件在进行混凝土抗压强度试验时,其破坏始于几条主要裂缝的发展,然后裂缝突然增大,压力机荷载迅速减小,试验结束。破坏时混凝土试件虽出现较多裂缝,但试件仍然保持基本的立方体形状,未出现崩裂,试件破坏时的特征如图2(a)所示。对于硫酸盐持续浸泡时间较短的试件整个受压破坏过程和未受侵蚀时相同,但对于浸泡时间较长的试件在受压之前已经存在裂缝,且裂缝多集中在棱角处,在压力达到一定值时压力机压力值存在一个短暂的停顿,此时试件外围棱角处混凝土剥离,随后试验机压力值继续增大,试件出现较大裂缝,试件突然破碎,混凝土碎屑散落在试验台上,腐蚀程度越大,现象越明显。试件典型受压破坏特征如图2(b)所示。

图2 混凝土试件受压破坏特征Fig.2 Failure characteristics of concrete specimens under compression

2.2 抗压强度

为了深入地研究硫酸盐侵蚀环境下混凝土强度随侵蚀时间的衰减规律,同时为了减小试件制作时不均匀性带来的误差,在此以混凝土强度保持率来表征混凝土强度在不同侵蚀环境下随侵蚀时间的劣化规律,混凝土强度保持率表达式为:

(1)

式中:R为混凝土强度保持率;fc0为标准养护龄期(28 d)下混凝土的抗压强度;fcT为各侵蚀龄期下混凝土的抗压强度。

2.2.1 水胶比对抗压强度的影响

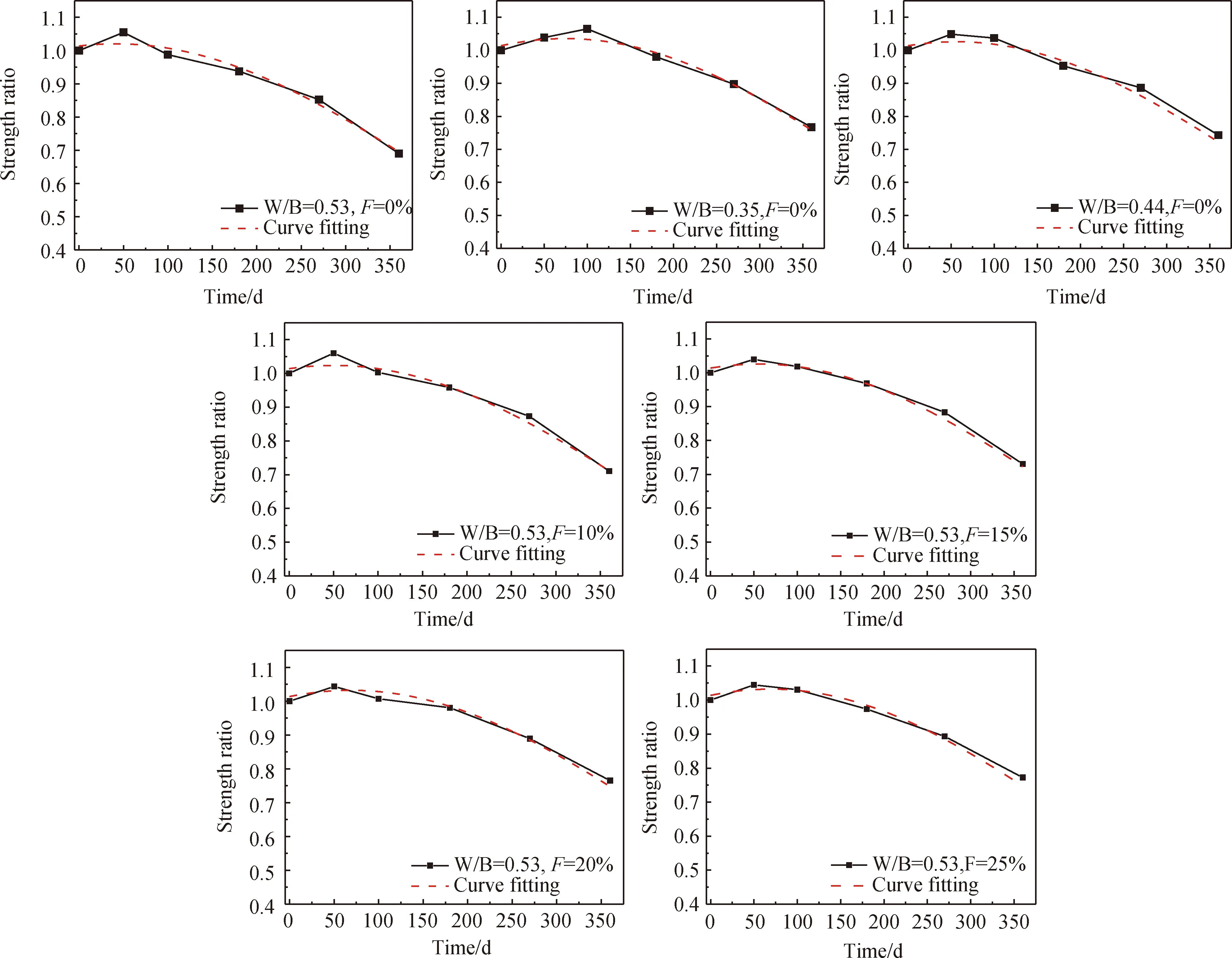

图3为混凝土强度保持率随硫酸盐浸泡时间的变化曲线。从图中可以看出,在硫酸盐浸泡初期混凝土抗压强度会出现一个小幅增长段,而后随着浸泡时间的增加混凝土强度保持率逐渐降低。出现该现象的原因主要是混凝土试块在养护28 d后水泥的水化不充分,试件放入硫酸盐溶液中后水泥的水化反应还在继续,使得混凝土的强度提高。随后,混凝土抗压强度逐渐下降,且随着浸泡时间的增加下降速率逐渐增大。由图3(a)可以看出,适当减小混凝土水胶比可以延缓混凝土强度下降的时间,同时混凝土抗压强度的最终下降幅度也变小。其中水胶比为0.53的试件在侵蚀50 d后强度便开始出现下降,而水胶比为0.35的试件在侵蚀100 d后强度才开始下降。水胶比为0.53、0.44、0.35的试件经硫酸盐持续浸泡360 d后的强度分别下降了31.0%、21.1%、17.5%。

图3 不同类型的混凝土强度保持率随浸泡时间的变化曲线Fig.3 Variation curves of strength ratio of different types of concrete with soaking time

2.2.2 粉煤灰掺量对抗压强度的影响

由图3(b)可以看出,随着粉煤灰掺量的增加,曲线出现拐点的时间变长,而且最终强度下降幅度减小。其中粉煤灰掺量为10%时,在侵蚀50 d后强度便开始出现明显下降,而粉煤灰掺量为20%和25%时,侵蚀100 d后强度才开始明显下降。同时浸泡360 d后,粉煤灰掺量为10%、25%的试件混凝土强度值分别下降了29.0%和23.0%。

3 混凝土抗压强度衰减模型

由图3可以看出,不同类型混凝土的抗压强度随硫酸盐浸泡时间的变化规律相似,因此可以通过引入硫酸盐影响系数γT和修正系数k,建立一个统一的函数表达式:

fcT=kfc0·γT

(2)

式中:fcT和fc0分别为侵蚀时间为T和未受侵蚀时混凝土的抗压强度。取混凝土水胶比为0.53且未掺入粉煤灰的一组试件,通过对混凝土抗压强度时变曲线的拟合,可以得到硫酸盐影响函数γT的表达式为:

γT=e(0.013 78+3.134×10-4T-3.784×10-6T2)

(3)

考虑粉煤灰和水胶比对混凝土抗压强度衰减规律的影响,引入水胶比和粉煤灰影响系数kW、kF。则修正系数的表达式可以表示为:

k=kW·kF

(4)

3.1 修正系数的确定

图4为不同类型混凝土抗压强度拟合曲线。通过对图4曲线的拟合和回归分析可得到水胶比修正系数kW和粉煤灰掺量修正系数kF的计算表达式:

图4 不同类型的混凝土抗压强度拟合曲线Fig.4 Fitting curves of compressive strength of different types of concrete

(5)

(6)

式中:W和F分别代表混凝土水胶比和粉煤灰掺量,本次试验水胶比为0.35~0.53。

3.2 试验值与模型预测值比较

将由式(3)和式(5)~(6)获得的硫酸盐影响系数γT和修正系数k带入式(2)便可得到硫酸盐持续浸泡作用下考虑混凝土水胶比和粉煤灰掺合比影响的抗压强度衰减模型。通过该模型可以获得不同类型的混凝土在不同浸泡龄期的抗压强度,因此,以试验得到的抗压强度和模型计算得到的抗压强度分别作为横、纵坐标,得到模型预测值与试验值的对比关系,如图5所示。从图中可以看出,模型计算强度和试验强度的交叉点均分布在45°线周围,表明计算模型能够很好地预测不同工况下混凝土抗压强度随侵蚀时间的变化规律。

图5 抗压强度计算值与试验值对比Fig.5 Comparison of calculated values and test values of compressive strength

4 结 论

(1)硫酸盐持续浸泡作用对混凝土抗压强度产生了显著影响,随着侵蚀时间的增加抗压强度不断降低,且在侵蚀后期下降速率明显加快。

(2)在水胶比相同时,随着粉煤灰掺量的增加混凝土抗硫酸盐侵蚀能力明显提高,在浸泡360 d后未掺粉煤灰和粉煤灰掺量为25%的试件强度分别下降了31.0%和23.0%。

(3)降低混凝土水胶比可明显改善混凝土在硫酸盐浸泡作用下的耐久性能,在浸泡360 d后水胶比为0.53和0.35的试件强度分别下降了31.0%和17.5%。